カスタム成形ソリューションによる現代製造業の進化

今日の高度な製造環境において、精度と一貫性が最も重要です。カスタム インジェクション成形 は、複雑で高品質な部品を前例のない正確さで生産することを可能にする基盤技術として浮上しました。この高度なプロセスは、エンジニアリングの卓越性と材料科学を組み合わせることで、正確な仕様を満たし、かつ大規模生産においても費用対効果を維持する部品を提供します。

製造業界はここ数十年で顕著な変革を遂げてきました。その主な要因はカスタム射出成形技術の革新にあります。医療機器から航空宇宙部品まで、この多用途な製造方法は、精密部品生産における可能性の限界を不断に押し広げ続けています。産業界がますます厳しい公差やより複雑な形状を求める中で、優れた品質と一貫性を追求する企業にとって、カスタム射出成形は最適なソリューションとして際立っています。

カスタム射出成形プロセスの理解

主要部品と技術

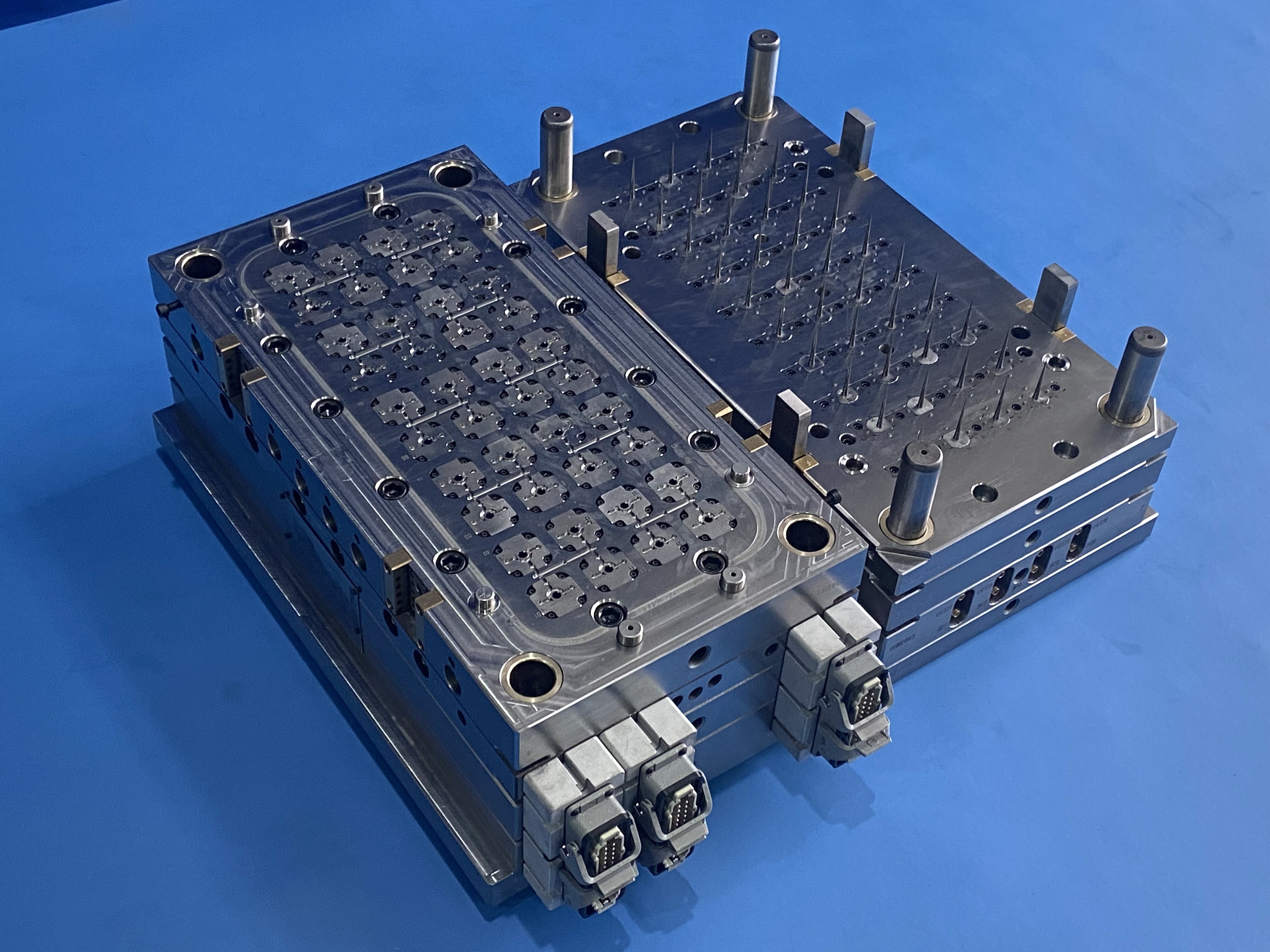

カスタム射出成形の中心にあるのは、溶融状態の材料を精密に設計された金型キャビティに注入する、綿密に調整されたプロセスです。現代のカスタム射出成形設備には、高度な射出ユニット、自動クランプシステム、および先進的な冷却機構が含まれています。これらの構成要素は連携して動作し、各部品が正確な仕様を満たすことを保証します。

このプロセスは材料選定から始まり、エンジニアは特定の用途要件に合うよう多数のポリマーおよび添加剤の中から選択します。次に、材料は最適な加工温度まで加熱され、厳密に管理された圧力および速度条件下で金型内へ注入されます。この高い制御レベルにより、数百個か数百万個の部品を製造するかに関わらず、生産ロット間での一貫性が確保されます。

高度な制御システムと監視

現代のカスタム射出成形機には最先端の制御システムが搭載されており、成形プロセスのあらゆる側面を監視しています。溶融温度から射出圧力まで、これらのシステムは重要なパラメータをきめ細かく制御します。リアルタイムでの監視と調整機能により、各成形サイクルで厳しい品質基準を満たす部品が生産されます。

スマートセンサーやデータ分析の統合により、製造業者は製品品質に影響を与える前に潜在的な問題を検出し、修正することが可能になっています。このような能動的な品質管理のアプローチは業界に革命をもたらし、カスタム射出成形を今日利用可能な最も信頼性の高い製造プロセスの一つにしました。

材料選定および工学的検討事項

ポリマーの物性と性能

カスタム射出成形プロジェクトの成功は、適切な材料選定から始まります。エンジニアは、機械的特性、耐薬品性、熱安定性、コスト効率など、さまざまな要因を考慮する必要があります。現代の製造施設では、広範な材料ライブラリを維持しており、特定の用途要件に最適なポリマー配合を正確にマッチングすることが可能です。

ポリエーテルエーテルケトン(PEEK)や液晶ポリマー(LCP)などの高度なエンジニアリング熱可塑性樹脂は、カスタム射出成形の能力を飛躍的に拡大しました。これらの材料は、優れた強度、耐熱性、寸法安定性を備えており、航空宇宙、自動車、医療業界における過酷な用途に最適です。

製造向けの設計最適化

成功したカスタム射出成形には、部品の製造性を最適化する設計原則に注意深く配慮する必要があります。エンジニアは、材料の適切な流動と部品品質を確保するために、肉厚の均一性、抜き勾配、ゲート位置などの要因を検討しなければなりません。高度なコンピュータ支援設計(CAD)およびシミュレーションソフトウェアを使用することで、金型製作開始前に潜在的な問題を特定できます。

設計段階には、部品の組立、二次加工、使用目的上の要件についても考慮する必要があります。これらの要因を設計プロセスの初期段階から取り入れることで、メーカーは部品の性能と生産効率の両方を最適化し、顧客に対してより費用対効果の高いソリューションを提供できるようになります。

カスタム成形作業における品質保証

検査方法と技術

カスタム射出成形における品質保証は、包括的な範囲の検査方法および技術を含みます。三次元測定機(CMM)や光学スキャニング装置などの高度な測定システムにより、成形品の寸法精度を正確に検証できます。これらのシステムは数マイクロメートル単位の変動を検出可能で、量産時の一貫性を確保します。

X線検査や超音波スキャンなどの非破壊検査法を用いることで、部品を損傷させることなく内部構造を確認し、潜在的な欠陥を特定できます。この機能は、部品の完全性が極めて重要となる医療および航空宇宙分野において特に価値があります。

文書化とトレーサビリティ

現代のカスタム射出成形設備では、生産プロセス全体を通じたトレーサビリティを確保するために厳格な文書管理システムを維持しています。原材料の証明書から工程パラメータ、検査結果に至るまで、生産のあらゆる側面が記録されアーカイブされます。この包括的な文書管理は品質認証や規制遵守を支援するとともに、継続的な工程改善のための貴重なデータを提供します。

高度な製造実行システム(MES)により、生産指標や品質データをリアルタイムで追跡できます。この情報は、製造業者が工程を最適化し、無駄を削減し、複数の生産ロットにわたり一貫した品質レベルを維持するのに役立ちます。

コストの考慮事項と経済的メリット

初期投資と長期的な価値

カスタム射出成形の初期金型費用はかなり高額に思えるかもしれませんが、長期的な経済的メリットは、その初期投資を上回ることが多いです。高品質な金型は、生産期間中に一貫した品質で数百万個の部品を製造でき、生産数量に割り戻すと単価が非常に低くなります。さらに、複雑な形状を1工程で成形できるため、高コストな二次加工工程が不要になることがよくあります。

現代のカスタム射出成形システムは自動化機能に優れており、これにより人件費が削減され、人的ミスが最小限に抑えられるため、経済効率がさらに向上します。これらのシステムは最小限のオペレーター介入で連続運転が可能であり、生産性と投資収益率を最大化できます。

生産効率と廃棄物削減

カスタム射出成形は、材料の効率性と廃棄物削減の面で大きな利点があります。高度なプロセス制御と最適化された金型設計により材料の無駄を最小限に抑え、リサイクルシステムによって工程で発生するスクラップを回収・再利用できます。こうした効率化の進展は、環境持続可能性と経済的パフォーマンスの両方に貢献します。

後加工がほとんど不要な部品を製造できる能力により、全体的な生産コストも低減されます。適切に設計・実行されれば、カスタム射出成形部品は使用または組立に直ちに使える状態で金型から取り出されるため、高価な仕上げ工程が不要になります。

よく 聞かれる 質問

カスタム射出成形部品の一般的なリードタイムはどのくらいですか?

カスタム射出成形部品のリードタイムは、プロジェクトの複雑さ、金型設計の要件、および生産量に応じて異なります。シンプルな金型の場合、4〜6週間で完成するのに対し、より複雑なプロジェクトでは8〜12週間以上かかることもあります。金型が完成すれば、通常、注文受付後数日以内に生産を開始できます。

カスタム射出成形は他の製造方法と比べてどう違うのですか?

カスタム射出成形は、一貫性、拡張性、コスト効率の面で、他の多くの製造方法よりも優れています。3Dプリントは試作や小ロット生産に適している場合がありますが、カスタム射出成形は、高精度で複雑な部品を大量に生産する際に、優れた表面仕上げと機械的特性を実現します。

カスタム射出成形の最小発注数量はどのくらいですか?

最小発注数量は、部品のサイズ、複雑さ、および金型コストに基づいて変動します。一部のプロジェクトでは経済的に成立させるために数千個の部品が必要になる場合もありますが、高度な製造技術や多腔型金型を用いることで、小規模な生産でも費用対効果が高くなることがあります。メーカーは通常、特定のプロジェクト要件に基づいて最適な生産数量をクライアントと協力して決定します。