Razvoj moderne proizvodnje kroz rješenja za posebno kaljenje

U današnjem naprednom proizvodnom okruženju, preciznost i dosljednost su od presudne važnosti. Posebno injekcijsko formiranje ubrizgavanje se pojavilo kao ključna tehnologija koja omogućava proizvođačima da proizvode složene, visokokvalitetne dijelove s neviđenom tačnošću. Ovaj sofisticirani proces kombinuje inženjerski izuzetak sa naukom o materijalima kako bi isporučio komponente koji zadovoljavaju tačne specifikacije, istovremeno održavajući isplativost u velikim serijama.

Industrija proizvodnje doživjela je izuzetnu transformaciju u posljednjih nekoliko desetljeća, u velikoj mjeri podstaknuta inovacijama u tehnikama specijalizovane ekstruzije. Od medicinskih uređaja do komponenti za svemirsku industriju, ova sveobuhvatna metoda proizvodnje i dalje pomaže u proširivanju granica onoga što je moguće postići u proizvodnji preciznih dijelova. Kako industrije zahtijevaju sve uža odstupanja i složenije geometrije, specijalizovana ekstruzija ističe se kao najčešće korišteno rješenje za poslovne subjekte koji teže ka izuzetnom kvalitetu i konzistentnosti.

Razumijevanje procesa specijalizovane ekstruzije

Osnovni sastavni dijelovi i tehnologija

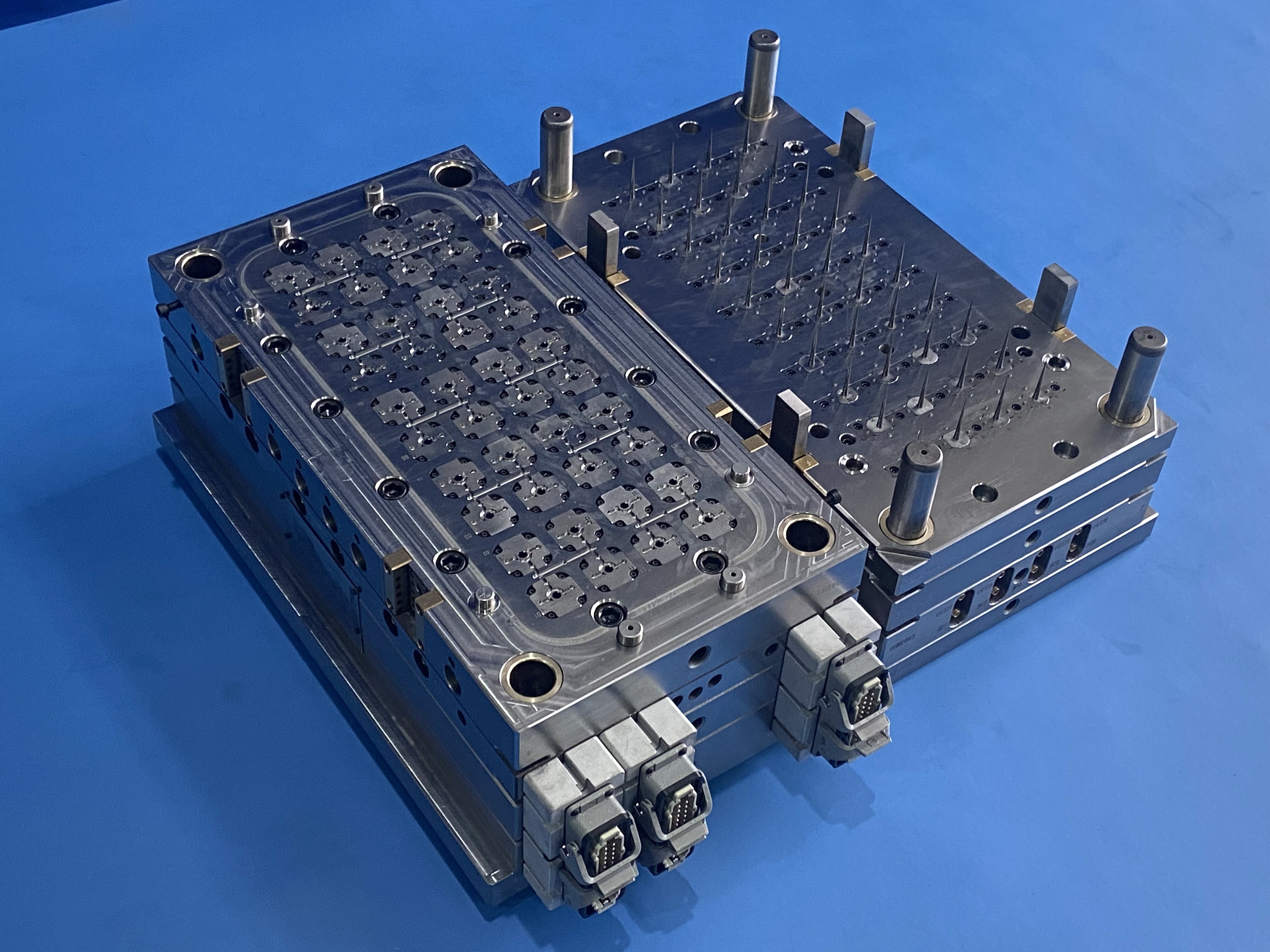

Na samom početku, specijalizovana ekstruzija uključuje pažljivo usklađen proces u kojem se rastopljeni materijal ubacuje u precizno konstruisan kalup. Oprema koja se koristi u modernim pogonima za specijalizovanu ekstruziju uključuje sofisticirane jedinice za ubrizgavanje, automatizovane sisteme za stezanje i napredne mehanizme za hlađenje. Ovi dijelovi rade u skladu kako bi osigurali da svaki dio odgovara tačnim specifikacijama.

Proces počinje odabirom materijala, kada inženjeri biru iz velikog broja polimera i aditiva kako bi zadovoljili specifične zahtjeve primjene. Materijal se zatim zagrijava do optimalne temperature obrade prije nego što se ubrizgava u kalup pod pažljivo kontroliranim parametrima pritiska i brzine. Ovaj nivo kontrole osigurava dosljednost tokom serije proizvodnje, bez obzira na to da li se proizvodi stotine ili milioni komada.

Napredni kontrolni sistemi i nadzor

Savremeni mašini za specijalnu ekstruziju koriste najnovije sisteme upravljanja koji nadgledaju svaki aspekt procesa proizvodnje. Od temperature taline do pritiska ubrizgavanja, ovi sistemi osiguravaju preciznu kontrolu nad ključnim parametrima. Mogućnosti praćenja u realnom vremenu i podešavanja osiguravaju da svaka serija proizvodnje daje dijelove koji ispunjavaju stroge standarde kvaliteta.

Integracija pametnih senzora i analitike podataka omogućava proizvođačima da otkriju i isprave potencijalne probleme prije nego što utječu na kvalitetu proizvoda. Ovaj proaktivni pristup kontroli kvalitete revolucionirao je industriju, čineći prilagođeno valjanje jednim od najpouzdanijih proizvodnih procesa dostupnih danas.

Odabir materijala i inženjerski aspekti

Svojstva polimera i performanse

Uspjeh svakog projekta prilagođenog valjanja započinje odabirom pravog materijala. Inženjeri moraju uzeti u obzir različite faktore uključujući mehanička svojstva, otpornost na kemikalije, termičku stabilnost i ekonomičnost. Savremena proizvodna postrojenja vode opsežne baze materijala, što im omogućava da specifične zahtjeve primjene usklade s optimalnom formulacijom polimera.

Napredni inženjerski termoplasti, poput polietereketona (PEEK) i tečnih kristalnih polimera (LCP), proširili su mogućnosti prilagođenog ubrizgavanja. Ovi materijali nude izuzetnu čvrstoću, otpornost na temperaturu i dimenzionu stabilnost, zbog čega su idealni za zahtjevne primjene u vazdušnoj i automobilskoj industriji te medicinskoj industriji.

Optimizacija dizajna za proizvodnju

Uspješno prilagođeno ubrizgavanje zahtijeva pažljivo praćenje principa dizajna koji optimiziraju izvodivost dijela. Inženjeri moraju uzeti u obzir faktore kao što su jednoličnost debljine zidova, nagibi i položaji uljeva kako bi osigurali odgovarajuće strujanje materijala i kvalitet dijela. Napredni softveri za računarom podržano projektovanje (CAD) i simulacije pomažu u prepoznavanju potencijalnih problema prije početka izrade alata.

Faza dizajna također uključuje razmatranje montaže dijelova, sekundarnih operacija i zahtjeva za krajnjom upotrebom. Uključivanjem ovih faktora već u ranim fazama dizajna, proizvođači mogu optimizirati i performanse dijelova i efikasnost proizvodnje, što rezultira ekonomičnijim rješenjima za svoje klijente.

Osiguranje kvaliteta u operacijama prilagođenog kalupiranja

Metode i tehnologije inspekcije

Osiguranje kvaliteta u prilagođenom ubrizgavanju obuhvata sveobuhvatan niz metoda i tehnologija inspekcije. Napredni sistemi mjerenja, uključujući mašine za koordinatno mjerenje (CMM) i optičke skener uređaje, omogućavaju preciznu provjeru dimenzija kalupiranih dijelova. Ovi sistemi mogu otkriti varijacije male čak i nekoliko mikrona, osiguravajući konzistentnost tokom serije proizvodnje.

Metode netakmičarskog testiranja, kao što su rendgenski pregled i ultrazvučno skeniranje, omogućavaju proizvođačima da provjere unutrašnje karakteristike i identifikuju potencijalne nedostatke bez oštećenja dijelova. Ova mogućnost je posebno važna za medicinske i svemirske primjene gdje je integritet dijelova kritičan.

Dokumentacija i praćenje

Savremeni pogoni za izradu kalupljenih proizvoda po narudžbi održavaju rigorozne sisteme dokumentacije kako bi osigurali praćenje tokom cijelog procesa proizvodnje. Od sertifikata sirovina do parametara procesa i rezultata inspekcija, svaki aspekt proizvodnje se bilježi i arhivira. Ova sveobuhvatna dokumentacija podržava certifikate kvaliteta i zakonsku usaglašenost, uz pružanje vrijednih podataka za kontinuirano poboljšanje procesa.

Napredni sistemi izvršenja proizvodnje (MES) omogućavaju stvarno praćenje metrika proizvodnje i podataka o kvalitetu. Ove informacije pomažu proizvođačima da optimizuju procese, smanje otpad i održe konstantne nivoe kvaliteta tokom više serija proizvodnje.

Razmatranja troškova i ekonomski benefiti

Početna ulaganja i dugoročna vrijednost

Iako početni troškovi alata za specijalnu injekcijsku obradu mogu izgledati značajni, dugoročni ekonomski benefiti često nadmašuju početna ulaganja. Visokokvalitetni kalupi mogu proizvesti milione komada sa konstantnom kvalitetom, što rezultira vrlo niskom cijenom po komadu kada se amortizuje tokom serije proizvodnje. Osim toga, mogućnost proizvodnje kompleksnih geometrija u jednoj operaciji često eliminira potrebu za skupim sekundarnim operacijama.

Mogućnosti automatizacije savremenih sistema za specijalnu injekcijsku obradu dodatno povećavaju ekonomsku efikasnost smanjenjem troškova rada i minimiziranjem ljudske greške. Ovi sistemi mogu raditi kontinuirano sa minimalnim intervencijama operatera, maksimalno povećavajući produktivnost i povrat ulaganja.

Efikasnost proizvodnje i smanjenje otpada

Koristi prilagođenog ubrizgavanja nude značajne prednosti u smislu efikasnosti korištenja materijala i smanjenja otpada. Napredni sistemi kontrole procesa i optimizirani dizajni kalupa smanjuju otpad materijala, dok sistemi za reciklažu omogućavaju povrat i ponovnu upotrebu otpadaka iz procesa. Ova poboljšanja u efikasnosti doprinose i ekološkoj održivosti i ekonomskom učinku.

Mogućnost proizvodnje dijelova sa minimalnim zahtjevima za naknadnom obradom također smanjuje ukupne troškove proizvodnje. Kada su pravilno dizajnirani i izvedeni, dijelovi izrađeni prilagođenim ubrizgavanjem izlaze iz kalupa spremni za upotrebu ili montažu, čime se eliminiraju skupi završni postupci.

Često postavljana pitanja

Koliki su tipični rokovi isporuke za dijelove izrađene prilagođenim ubrizgavanjem?

Vrijeme izrade za pojedinačne dijelove izrađene ubrizgavanjem varira u zavisnosti od složenosti projekta, zahtjeva za dizajnom alata i količine proizvodnje. Jednostavni alati se mogu dovršiti za 4-6 tjedana, dok složeniji projekti mogu potrajati 8-12 tjedana ili duže. Nakon dovršetka alata, serije proizvodnje se obično mogu započeti već za nekoliko dana od datuma narudžbe.

Kako se pojedinačno ubrizgavanje uspoređuje s drugim metodama proizvodnje?

Pojedinačno ubrizgavanje nudi bolju dosljednost, skalabilnost i isplativost u poređenju sa mnogim drugim metodama proizvodnje. Dok bi 3D štampa mogla biti pogodnija za prototipove i proizvodnju u malim količinama, pojedinačno ubrizgavanje je izuzetno prikladno za proizvodnju velikih količina tačnih, složenih dijelova s odličnom površinskom obradom i mehaničkim svojstvima.

Koje su minimalne količine potrebne za pojedinačno ubrizgavanje?

Minimalne količine narudžbe variraju u zavisnosti od veličine dijela, složenosti i troškova alata. Dok neki projekti za ekonomsku isplativost mogu zahtijevati hiljade komada, napredne proizvodne tehnike i višekanalni alati mogu učiniti manje serije isplativijim. Proizvođači obično rade sa klijentima kako bi odredili optimalnu količinu proizvodnje na osnovu specifičnih zahtjeva projekta.