La evolución de la fabricación moderna a través de soluciones de moldeo personalizadas

En el panorama actual de la fabricación avanzada, la precisión y la consistencia son fundamentales. El moldeo por inyección ha surgido como una tecnología clave que permite a los fabricantes producir piezas complejas y de alta calidad con una exactitud sin precedentes. Este proceso sofisticado combina la excelencia en ingeniería con la ciencia de materiales para ofrecer componentes que cumplen especificaciones exactas, manteniendo al mismo tiempo la rentabilidad a gran escala.

La industria manufacturera ha presenciado una transformación notable en las últimas décadas, impulsada en gran medida por innovaciones en técnicas de moldeo por inyección personalizado. Desde dispositivos médicos hasta componentes aeroespaciales, este método de fabricación versátil continúa ampliando los límites de lo posible en la producción de piezas de precisión. A medida que las industrias exigen tolerancias cada vez más ajustadas y geometrías más complejas, el moldeo por inyección personalizado destaca como la solución preferida para empresas que buscan calidad y consistencia superiores.

Comprensión del proceso de moldeo por inyección personalizado

Componentes Principales y Tecnología

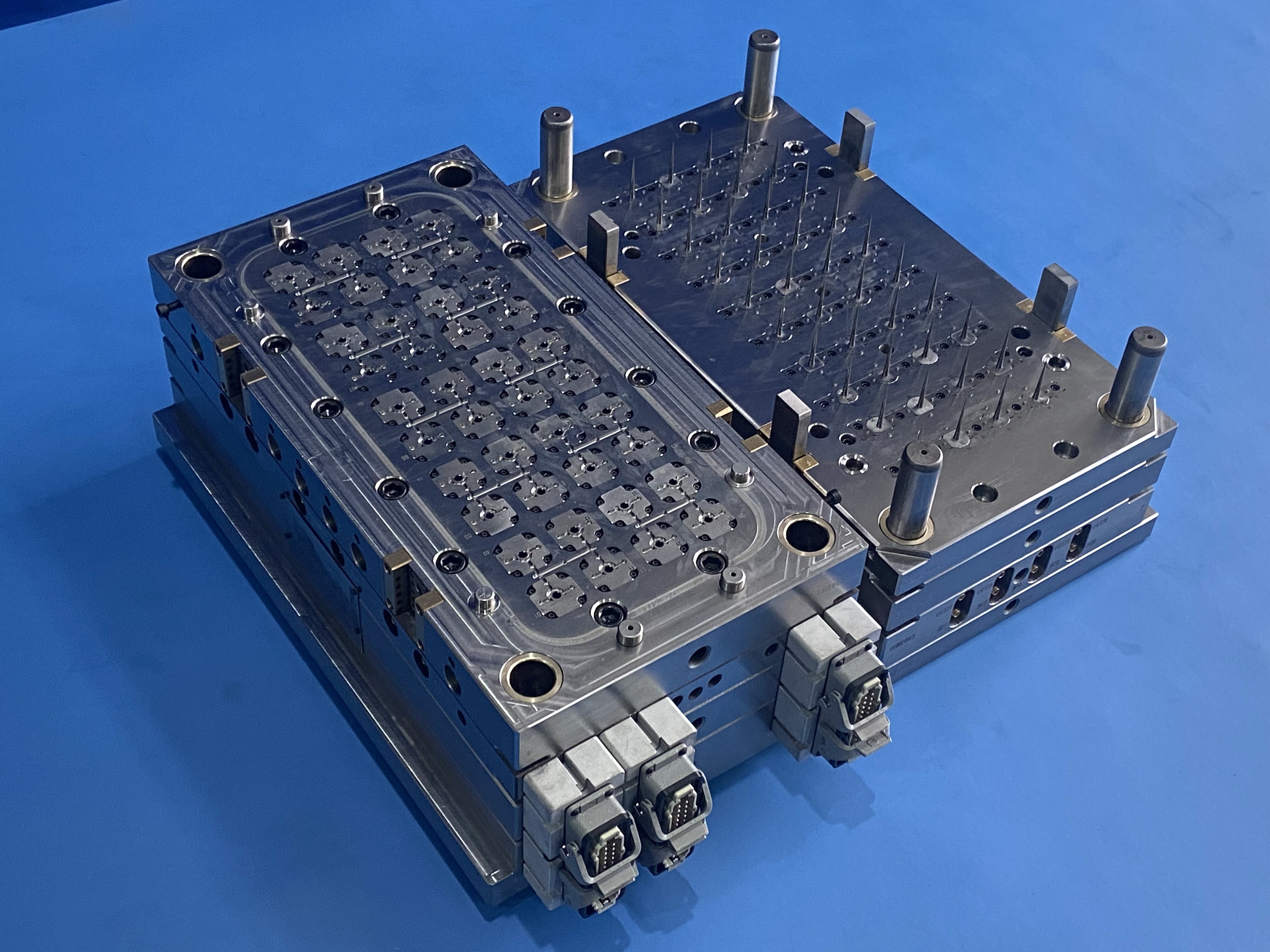

En esencia, el moldeo por inyección personalizado implica un proceso cuidadosamente coordinado en el que se inyecta material fundido en una cavidad de molde diseñada con precisión. El equipo utilizado en instalaciones modernas de moldeo por inyección personalizado incluye unidades de inyección sofisticadas, sistemas de sujeción automatizados y mecanismos avanzados de enfriamiento. Estos componentes trabajan en conjunto para garantizar que cada pieza cumpla con especificaciones exactas.

El proceso comienza con la selección de materiales, donde los ingenieros eligen entre una amplia variedad de polímeros y aditivos para cumplir con los requisitos específicos de cada aplicación. El material se calienta luego a su temperatura óptima de procesamiento antes de ser inyectado en el molde bajo parámetros cuidadosamente controlados de presión y velocidad. Este nivel de control garantiza la consistencia entre lotes de producción, ya sea fabricando cientos o millones de piezas.

Sistemas de control y seguimiento avanzados

Las máquinas modernas de moldeo por inyección personalizado incorporan sistemas de control de última generación que supervisan todos los aspectos del proceso productivo. Desde la temperatura de fusión hasta la presión de inyección, estos sistemas mantienen un control estricto sobre los parámetros críticos. Las capacidades de monitoreo y ajuste en tiempo real aseguran que cada ciclo de producción genere piezas que cumplan con rigurosos estándares de calidad.

La integración de sensores inteligentes y análisis de datos permite a los fabricantes detectar y corregir posibles problemas antes de que afecten la calidad del producto. Este enfoque proactivo del control de calidad ha revolucionado la industria, convirtiendo el moldeo por inyección personalizado en uno de los procesos de fabricación más confiables disponibles hoy en día.

Selección de materiales y consideraciones de ingeniería

Propiedades y rendimiento del polímero

El éxito de cualquier proyecto de moldeo por inyección personalizado comienza con la selección del material adecuado. Los ingenieros deben considerar diversos factores, incluyendo propiedades mecánicas, resistencia química, estabilidad térmica y rentabilidad. Las instalaciones modernas de fabricación mantienen extensas bibliotecas de materiales, lo que les permite asociar los requisitos específicos de cada aplicación con la formulación de polímero óptima.

Los termoplásticos de ingeniería avanzada, como la polieterétercetona (PEEK) y los polímeros de cristal líquido (LCP), han ampliado las capacidades del moldeo por inyección personalizado. Estos materiales ofrecen una resistencia excepcional, resistencia a la temperatura y estabilidad dimensional, lo que los hace ideales para aplicaciones exigentes en las industrias aeroespacial, automotriz y médica.

Optimización del Diseño para la Fabricación

El moldeo por inyección personalizado exitoso requiere una atención cuidadosa a los principios de diseño que optimizan la fabricabilidad de las piezas. Los ingenieros deben considerar factores como la uniformidad del espesor de las paredes, los ángulos de desmoldeo y la ubicación de las compuertas para garantizar un flujo adecuado del material y la calidad de la pieza. El software avanzado de diseño asistido por computadora (CAD) y simulación ayuda a identificar posibles problemas antes de que comience la construcción del molde.

La fase de diseño también incluye consideraciones para el ensamblaje de piezas, operaciones secundarias y requisitos de uso final. Al incorporar estos factores desde las primeras etapas del proceso de diseño, los fabricantes pueden optimizar tanto el rendimiento de las piezas como la eficiencia de producción, lo que conduce a soluciones más rentables para sus clientes.

Aseguramiento de la calidad en operaciones de moldeo personalizado

Métodos y tecnologías de inspección

El aseguramiento de la calidad en el moldeo por inyección personalizado comprende una amplia gama de métodos y tecnologías de inspección. Sistemas avanzados de medición, incluidas máquinas de medición por coordenadas (CMM) y dispositivos de escaneo óptico, permiten verificar con precisión las dimensiones de las piezas moldeadas. Estos sistemas pueden detectar variaciones tan pequeñas como unos pocos micrones, garantizando la consistencia a lo largo de las series de producción.

Los métodos de ensayos no destructivos, como la inspección por rayos X y el escaneo ultrasónico, permiten a los fabricantes verificar características internas e identificar posibles defectos sin dañar las piezas. Esta capacidad es particularmente valiosa en aplicaciones médicas y aeroespaciales donde la integridad de las piezas es crítica.

Documentación y Trazabilidad

Las instalaciones modernas de moldeo por inyección personalizado mantienen sistemas rigurosos de documentación para garantizar la trazabilidad durante todo el proceso de producción. Desde certificados de materiales hasta parámetros del proceso y resultados de inspecciones, todos los aspectos de la producción se registran y archivan. Esta documentación completa respalda las certificaciones de calidad y el cumplimiento normativo, a la vez que proporciona datos valiosos para la mejora continua del proceso.

Los sistemas avanzados de ejecución de fabricación (MES) permiten el seguimiento en tiempo real de métricas de producción y datos de calidad. Esta información ayuda a los fabricantes a optimizar procesos, reducir desperdicios y mantener niveles consistentes de calidad en múltiples series de producción.

Consideraciones de Costo y Beneficios Económicos

Inversión inicial y valor a largo plazo

Aunque los costos iniciales de moldes personalizados para el moldeo por inyección pueden parecer elevados, los beneficios económicos a largo plazo suelen superar la inversión inicial. Los moldes de alta calidad pueden producir millones de piezas con una calidad constante, lo que resulta en un costo muy bajo por pieza cuando se amortiza durante la producción. Además, la capacidad de producir geometrías complejas en una sola operación elimina a menudo la necesidad de operaciones secundarias costosas.

Las capacidades de automatización de los sistemas de moldeo por inyección personalizados modernos mejoran aún más la eficiencia económica al reducir los costos laborales y minimizar el error humano. Estos sistemas pueden funcionar de forma continua con una mínima intervención del operador, maximizando la productividad y el retorno de la inversión.

Eficiencia en la Producción y Reducción de Residuos

El moldeo por inyección a medida ofrece ventajas significativas en términos de eficiencia de los materiales y reducción de residuos. Los controles avanzados de procesos y los diseños de moldes optimizados minimizan el desperdicio de materiales, mientras que los sistemas de reciclaje permiten la recuperación y reutilización de la chatarra de proceso. Estas mejoras de eficiencia contribuyen tanto a la sostenibilidad ambiental como al rendimiento económico.

La capacidad de producir piezas con requisitos mínimos de posprocesamiento también reduce los costes generales de producción. Cuando se diseñan y ejecutan correctamente, las piezas moldeadas por inyección personalizadas salen del molde listas para su uso o montaje, eliminando costosas operaciones de acabado.

Preguntas Frecuentes

¿Cuáles son los tiempos de entrega típicos para piezas moldeadas por inyección a medida?

Los tiempos de entrega para piezas moldeadas por inyección personalizadas varían según la complejidad del proyecto, los requisitos de diseño del molde y el volumen de producción. Los moldes sencillos pueden completarse en 4 a 6 semanas, mientras que los proyectos más complejos pueden tardar entre 8 y 12 semanas o más. Una vez finalizado el moldeo, normalmente se puede iniciar la producción en cuestión de días tras realizar el pedido.

¿Cómo se compara el moldeo por inyección personalizado con otros métodos de fabricación?

El moldeo por inyección personalizado ofrece una mayor consistencia, escalabilidad y rentabilidad en comparación con muchos otros métodos de fabricación. Aunque la impresión 3D podría ser más adecuada para prototipos y producciones de bajo volumen, el moldeo por inyección personalizado destaca en la producción de altos volúmenes de piezas precisas y complejas, con un excelente acabado superficial y propiedades mecánicas.

¿Qué cantidades mínimas se requieren para el moldeo por inyección personalizado?

Las cantidades mínimas de pedido varían según el tamaño, la complejidad de la pieza y los costos de herramientas. Aunque algunos proyectos pueden requerir miles de piezas para ser económicamente viables, las técnicas avanzadas de fabricación y las herramientas de múltiples cavidades pueden hacer que series más pequeñas sean más rentables. Los fabricantes suelen trabajar con los clientes para determinar la cantidad óptima de producción según los requisitos específicos del proyecto.

Tabla de Contenido

- La evolución de la fabricación moderna a través de soluciones de moldeo personalizadas

- Comprensión del proceso de moldeo por inyección personalizado

- Selección de materiales y consideraciones de ingeniería

- Aseguramiento de la calidad en operaciones de moldeo personalizado

- Consideraciones de Costo y Beneficios Económicos

- Preguntas Frecuentes