A Evolução da Manufatura Moderna Através de Soluções de Moldagem Personalizadas

Na paisagem avançada da manufatura atual, precisão e consistência são fundamentais. A moldagem por injeção personalizada moldagem por injeção emergiu como uma tecnologia fundamental que permite aos fabricantes produzir peças complexas e de alta qualidade com precisão sem precedentes. Este processo sofisticado combina excelência em engenharia com ciência dos materiais para fornecer componentes que atendem a especificações exatas, mantendo ao mesmo tempo a rentabilidade em larga escala.

A indústria de manufatura testemunhou uma transformação notável nas últimas décadas, impulsionada principalmente por inovações nas técnicas de moldagem por injeção personalizada. De dispositivos médicos a componentes aeroespaciais, este método de fabricação versátil continua expandindo os limites do que é possível na produção de peças de precisão. À medida que as indústrias exigem tolerâncias cada vez mais rigorosas e geometrias mais complexas, a moldagem por injeção personalizada destaca-se como a solução preferida para empresas que buscam qualidade e consistência superiores.

Entendendo o Processo de Moldagem por Injeção Personalizada

Componentes Principais e Tecnologia

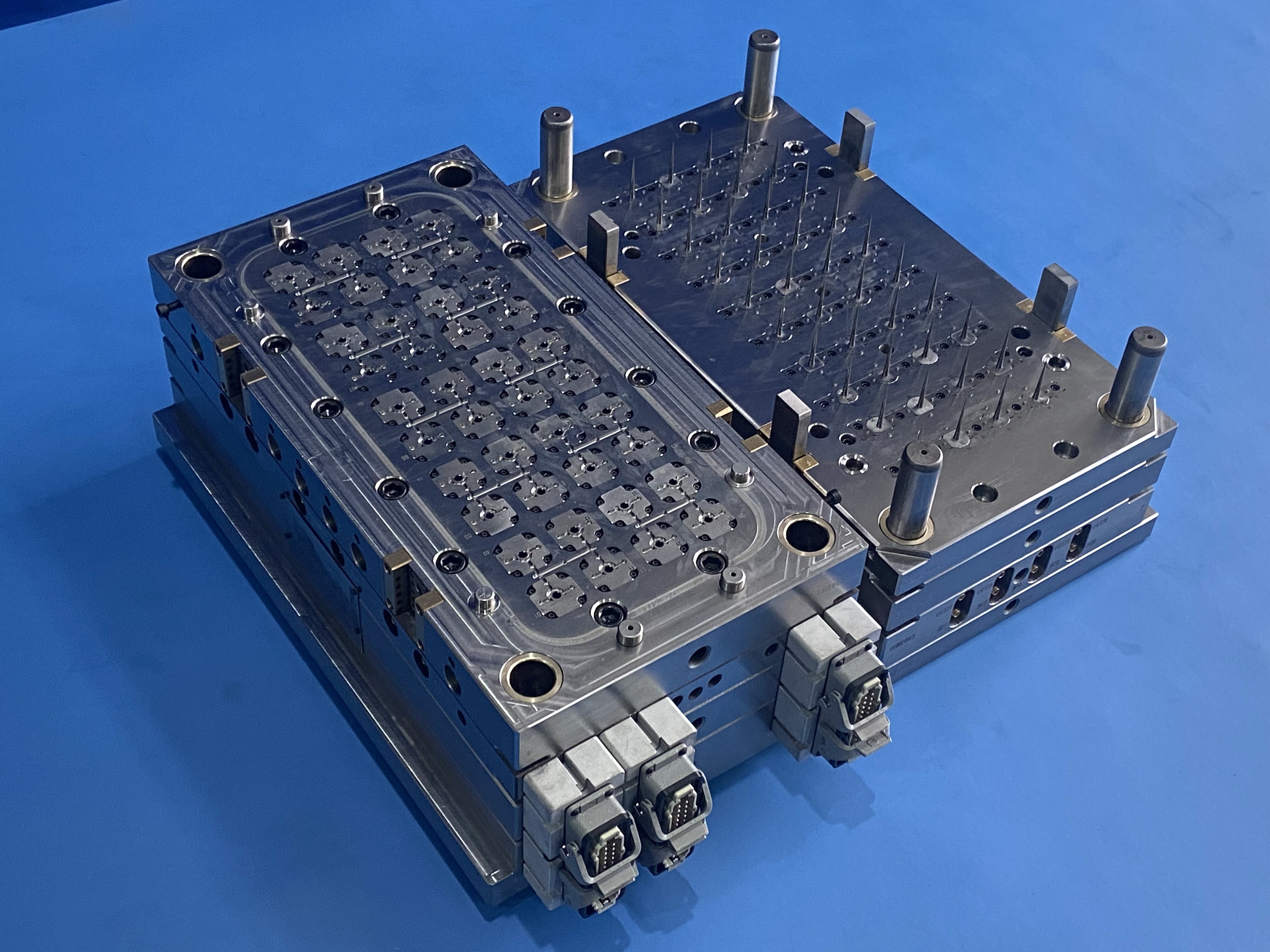

Em sua essência, a moldagem por injeção personalizada envolve um processo cuidadosamente orquestrado no qual um material fundido é injetado em uma cavidade de molde projetada com precisão. Os equipamentos utilizados nas instalações modernas de moldagem por injeção personalizada incluem unidades de injeção sofisticadas, sistemas de fechamento automatizados e mecanismos avançados de resfriamento. Esses componentes trabalham em conjunto para garantir que cada peça atenda exatamente às especificações.

O processo começa com a seleção de materiais, onde os engenheiros escolhem entre uma vasta gama de polímeros e aditivos para atender aos requisitos específicos da aplicação. O material é então aquecido até sua temperatura ideal de processamento antes de ser injetado no molde sob parâmetros cuidadosamente controlados de pressão e velocidade. Esse nível de controle garante consistência ao longo das corridas de produção, independentemente de estarem fabricando centenas ou milhões de peças.

Sistemas avançados de controlo e monitorização

As máquinas modernas de moldagem por injeção personalizada incorporam sistemas de controle de última geração que monitoram todos os aspectos do processo produtivo. Da temperatura de fusão à pressão de injeção, esses sistemas mantêm um controle rigoroso sobre parâmetros críticos. A capacidade de monitoramento e ajuste em tempo real assegura que cada ciclo de produção gere peças que atendam a rigorosos padrões de qualidade.

A integração de sensores inteligentes e análise de dados permite que os fabricantes detectem e corrijam problemas potenciais antes que afetem a qualidade do produto. Essa abordagem proativa ao controle de qualidade revolucionou a indústria, tornando a moldagem por injeção personalizada um dos processos de fabricação mais confiáveis disponíveis atualmente.

Seleção de Materiais e Considerações de Engenharia

Propriedades e Desempenho do Polímero

O sucesso de qualquer projeto de moldagem por injeção personalizada começa com a seleção do material correto. Os engenheiros devem considerar vários fatores, incluindo propriedades mecânicas, resistência química, estabilidade térmica e relação custo-benefício. Instalações modernas de fabricação mantêm extensas bibliotecas de materiais, permitindo que correspondam requisitos específicos de aplicação à formulação polimérica ideal.

Termoplásticos de engenharia avançados, como poliéterétercetona (PEEK) e polímeros de cristal líquido (LCP), ampliaram as capacidades da moldagem por injeção personalizada. Esses materiais oferecem resistência excepcional, resistência à temperatura e estabilidade dimensional, tornando-os ideais para aplicações exigentes nas indústrias aeroespacial, automotiva e médica.

Otimização de Projeto para Fabricação

A moldagem personalizada bem-sucedida requer atenção cuidadosa aos princípios de projeto que otimizam a fabricabilidade das peças. Os engenheiros devem considerar fatores como uniformidade da espessura das paredes, ângulos de saída e localizações de gates para garantir o fluxo adequado do material e a qualidade da peça. Softwares avançados de projeto assistido por computador (CAD) e simulação ajudam a identificar possíveis problemas antes do início da construção da ferramenta.

A fase de projeto também inclui considerações sobre montagem de peças, operações secundárias e requisitos de uso final. Ao incorporar esses fatores no início do processo de design, os fabricantes podem otimizar tanto o desempenho das peças quanto a eficiência da produção, resultando em soluções mais econômicas para seus clientes.

Garantia de Qualidade em Operações de Moldagem Personalizada

Métodos e Tecnologias de Inspeção

A garantia de qualidade na moldagem por injeção personalizada abrange uma ampla gama de métodos e tecnologias de inspeção. Sistemas avançados de medição, incluindo máquinas de medição por coordenadas (CMM) e dispositivos de digitalização óptica, permitem a verificação precisa das dimensões das peças moldadas. Esses sistemas conseguem detectar variações tão pequenas quanto alguns microns, assegurando consistência ao longo das produções.

Métodos de ensaio não destrutivos, como inspeção por raio-X e varredura ultrassônica, permitem que os fabricantes verifiquem características internas e identifiquem possíveis defeitos sem danificar as peças. Essa capacidade é particularmente valiosa para aplicações médicas e aeroespaciais, onde a integridade das peças é crítica.

Documentação e Rastreabilidade

Instalações modernas de moldagem por injeção personalizada mantêm sistemas rigorosos de documentação para garantir a rastreabilidade em todo o processo de produção. Desde certificados de materiais brutos até parâmetros do processo e resultados de inspeção, todos os aspectos da produção são registrados e arquivados. Essa documentação abrangente apoia certificações de qualidade e conformidade regulamentar, além de fornecer dados valiosos para a melhoria contínua dos processos.

Sistemas avançados de execução de manufatura (MES) permitem o acompanhamento em tempo real de métricas de produção e dados de qualidade. Essas informações ajudam os fabricantes a otimizar processos, reduzir desperdícios e manter níveis consistentes de qualidade em múltiplas corridas de produção.

Considerações de Custo e Benefícios Econômicos

Investimento Inicial e Valor de Longo Prazo

Embora os custos iniciais de ferramentas para moldagem por injeção personalizada possam parecer substanciais, os benefícios econômicos de longo prazo muitas vezes superam o investimento inicial. Moldes de alta qualidade podem produzir milhões de peças com qualidade consistente, resultando em um custo por peça muito baixo quando amortizado ao longo da produção. Além disso, a capacidade de produzir geometrias complexas em uma única operação frequentemente elimina a necessidade de operações secundárias onerosas.

As capacidades de automação dos sistemas modernos de moldagem por injeção personalizada aumentam ainda mais a eficiência econômica, reduzindo os custos com mão de obra e minimizando erros humanos. Esses sistemas podem operar continuamente com mínima intervenção do operador, maximizando a produtividade e o retorno sobre o investimento.

Eficiência na Produção e Redução de Resíduos

A moldagem por injeção personalizada oferece vantagens significativas em termos de eficiência de material e redução de resíduos. Controles avançados de processo e projetos otimizados de moldes minimizam o desperdício de material, enquanto sistemas de reciclagem permitem a recuperação e reutilização de sobras do processo. Essas melhorias de eficiência contribuem tanto para a sustentabilidade ambiental quanto para o desempenho econômico.

A capacidade de produzir peças com requisitos mínimos de pós-processamento também reduz os custos gerais de produção. Quando corretamente projetadas e executadas, as peças moldadas por injeção personalizadas saem do molde prontas para uso ou montagem, eliminando operações dispendiosas de acabamento.

Perguntas Frequentes

Quais são os prazos típicos para peças moldadas por injeção personalizadas?

Os prazos para peças moldadas por injeção personalizadas variam conforme a complexidade do projeto, os requisitos de design da ferramenta e o volume de produção. Ferramentas simples podem ser concluídas em 4 a 6 semanas, enquanto projetos mais complexos podem levar de 8 a 12 semanas ou mais. Uma vez concluída a fabricação da ferramenta, a produção normalmente pode começar em poucos dias após o pedido.

Como o molde de injeção personalizado se compara a outros métodos de fabricação?

O molde de injeção personalizado oferece superior consistência, escalabilidade e custo-efetividade comparado a muitos outros métodos de fabricação. Embora a impressão 3D possa ser mais adequada para protótipos e produções de baixo volume, o molde de injeção personalizado destaca-se na produção de altos volumes de peças precisas e complexas, com excelente acabamento superficial e propriedades mecânicas.

Quais são as quantidades mínimas exigidas para moldagem por injeção personalizada?

As quantidades mínimas de pedido variam conforme o tamanho, complexidade e custos de ferramentas das peças. Embora alguns projetos possam exigir milhares de peças para serem economicamente viáveis, técnicas avançadas de fabricação e ferramentas com múltiplas cavidades podem tornar produções menores mais rentáveis. Os fabricantes geralmente trabalham com os clientes para determinar a quantidade ideal de produção com base nos requisitos específicos do projeto.

Sumário

- A Evolução da Manufatura Moderna Através de Soluções de Moldagem Personalizadas

- Entendendo o Processo de Moldagem por Injeção Personalizada

- Seleção de Materiais e Considerações de Engenharia

- Garantia de Qualidade em Operações de Moldagem Personalizada

- Considerações de Custo e Benefícios Econômicos

- Perguntas Frequentes