Эволюция современного производства благодаря индивидуальным решениям литьевого формования

В современной производственной среде точность и стабильность имеют первостепенное значение. Индивидуальное литьевое формование литье под давлением стало ключевой технологией, которая позволяет производителям создавать сложные детали высокого качества с беспрецедентной точностью. Этот сложный процесс сочетает в себе инженерное мастерство и науку о материалах, чтобы поставлять компоненты, отвечающие точным техническим требованиям, при одновременном сохранении рентабельности в серийном производстве.

В последние десятилетия производственная отрасль претерпела заметные изменения, в значительной степени обусловленные инновациями в методах индивидуального литья под давлением. От медицинских устройств до компонентов аэрокосмической промышленности — этот универсальный метод производства продолжает расширять границы возможного в производстве прецизионных деталей. По мере того как отрасли требуют всё более жёстких допусков и сложных геометрических форм, индивидуальное литье под давлением выделяется как основное решение для компаний, стремящихся к высокому качеству и стабильности продукции.

Принцип процесса индивидуального литья под давлением

Основные компоненты и технологии

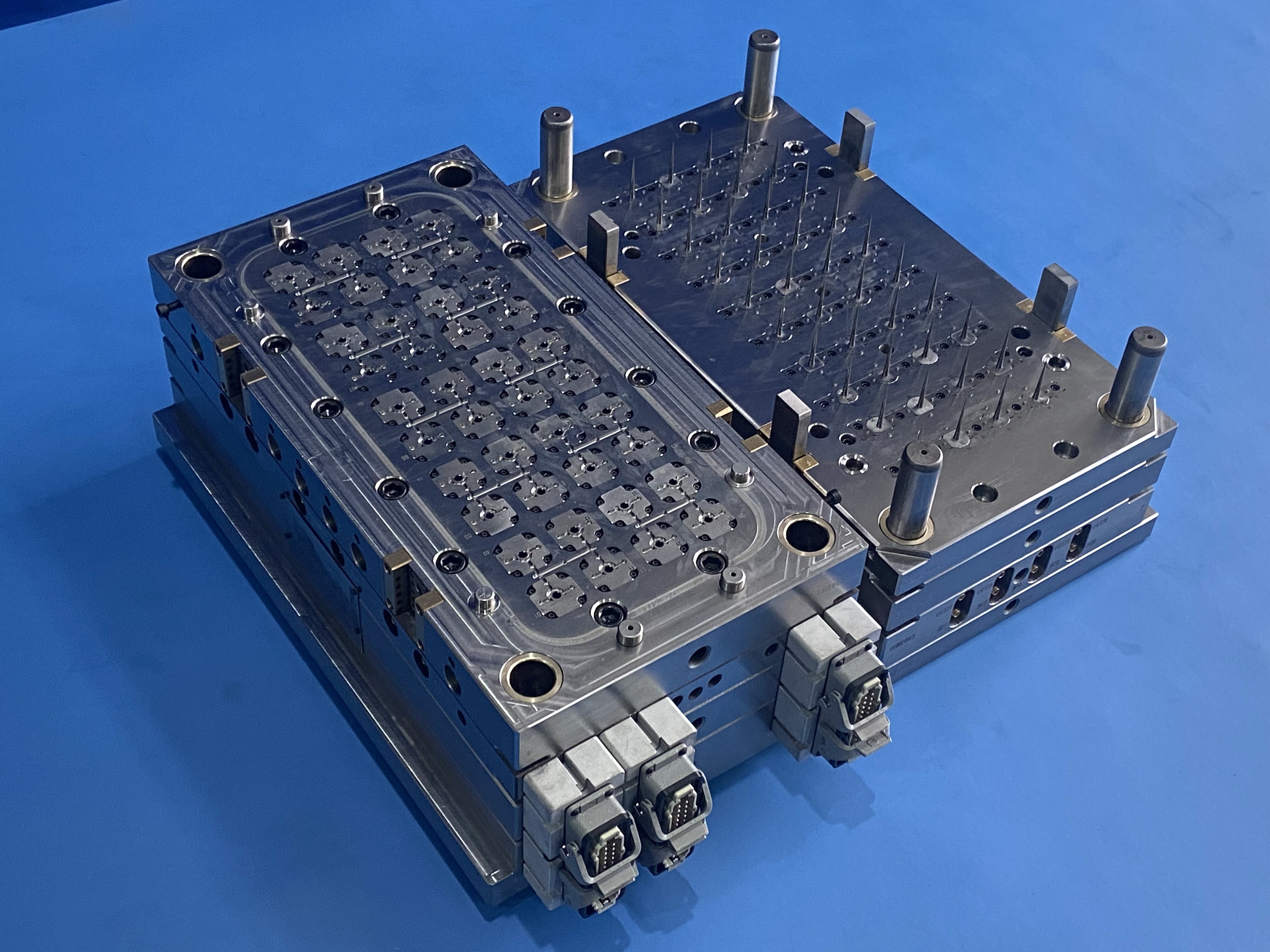

В основе индивидуального литья под давлением лежит тщательно скоординированный процесс, при котором расплавленный материал впрыскивается в точно спроектированную полость формы. Оборудование, используемое на современных предприятиях по индивидуальному литью под давлением, включает сложные впрыскные устройства, автоматизированные системы зажима и передовые системы охлаждения. Эти компоненты работают согласованно, чтобы каждая деталь соответствовала точным техническим требованиям.

Процесс начинается с выбора материала, когда инженеры выбирают из широкого ассортимента полимеров и добавок для соответствия конкретным требованиям применения. Затем материал нагревается до оптимальной температуры обработки перед впрыском в форму при тщательно контролируемых параметрах давления и скорости. Такой уровень контроля обеспечивает стабильность в ходе производственных операций, будь то выпуск сотен или миллионов деталей.

Продвинутые системы управления и мониторинга

Современные машины для индивидуального литья под давлением оснащены передовыми системами управления, которые контролируют каждый аспект производственного процесса. От температуры расплава до давления впрыска — эти системы обеспечивают точный контроль над критически важными параметрами. Возможности мониторинга и корректировки в реальном времени гарантируют, что каждый производственный цикл выпускает детали, соответствующие строгим стандартам качества.

Интеграция умных датчиков и анализа данных позволяет производителям выявлять и устранять потенциальные проблемы до того, как они повлияют на качество продукции. Такой проактивный подход к контролю качества произвел революцию в отрасли, сделав индивидуальное литье под давлением одним из самых надежных производственных процессов, доступных сегодня.

Выбор материалов и инженерные аспекты

Свойства и эксплуатационные характеристики полимеров

Успех любого проекта индивидуального литья под давлением начинается с выбора правильного материала. Инженеры должны учитывать различные факторы, включая механические свойства, химическую стойкость, термальную стабильность и экономическую эффективность. Современные производственные предприятия ведут обширные библиотеки материалов, что позволяет им подбирать оптимальную полимерную формулу под конкретные требования применения.

Передовые инженерные термопласты, такие как полиэфирэфиркетон (PEEK) и жидкие кристаллические полимеры (LCP), расширили возможности индивидуального литья под давлением. Эти материалы обладают исключительной прочностью, устойчивостью к температурам и размерной стабильностью, что делает их идеальными для требовательных применений в аэрокосмической, автомобильной и медицинской промышленности.

Оптимизация конструкции для производства

Успешное индивидуальное литье под давлением требует тщательного соблюдения принципов проектирования, направленных на оптимизацию технологичности детали. Инженеры должны учитывать такие факторы, как равномерность толщины стенок, углы выемки и расположение ворот, чтобы обеспечить правильный поток материала и качество детали. Современные программные средства автоматизированного проектирования (CAD) и моделирования помогают выявить возможные проблемы до начала изготовления инструмента.

Этап проектирования также включает вопросы сборки деталей, вторичных операций и требований к конечному использованию. Учитывая эти факторы на ранних стадиях проектирования, производители могут оптимизировать как эксплуатационные характеристики деталей, так и эффективность производства, что приводит к более экономически выгодным решениям для их клиентов.

Обеспечение качества в операциях индивидуального литья

Методы и технологии контроля

Обеспечение качества при индивидуальном литье под давлением охватывает широкий спектр методов и технологий контроля. Современные измерительные системы, включая координатно-измерительные машины (КИМ) и оптические сканирующие устройства, позволяют точно проверять геометрические размеры отлитых деталей. Эти системы способны выявлять отклонения всего в несколько микрон, обеспечивая стабильность параметров в ходе производственных партий.

Методы неразрушающего контроля, такие как рентгеновская инспекция и ультразвуковое сканирование, позволяют производителям проверять внутренние особенности и выявлять потенциальные дефекты без повреждения деталей. Эта возможность особенно ценна для медицинских и аэрокосмических применений, где целостность деталей имеет критическое значение.

Документация и прослеживаемость

Современные производства по индивидуальному литью под давлением ведут строгую систему документирования для обеспечения прослеживаемости на всех этапах производственного процесса. От сертификатов сырья до параметров процесса и результатов инспекции — все аспекты производства фиксируются и архивируются. Такое всестороннее документирование поддерживает получение сертификатов качества и соответствие нормативным требованиям, а также предоставляет ценную информацию для постоянного совершенствования процессов.

Современные системы управления производственными процессами (MES) обеспечивают отслеживание производственных показателей и данных о качестве в реальном времени. Эта информация помогает производителям оптимизировать процессы, сокращать отходы и поддерживать стабильный уровень качества при проведении множественных производственных циклов.

Соображения затрат и экономические выгоды

Первоначальные вложения и долгосрочная выгода

Хотя первоначальные затраты на оснастку для индивидуального литья под давлением могут показаться значительными, долгосрочные экономические выгоды зачастую превышают первоначальные вложения. Высококачественные формы способны производить миллионы деталей с постоянным качеством, что приводит к очень низкой стоимости единицы продукции при распределении расходов на весь объем производства. Кроме того, возможность изготовления сложных геометрических форм за одну операцию зачастую устраняет необходимость дорогостоящих дополнительных операций.

Возможности автоматизации современных систем индивидуального литья под давлением дополнительно повышают экономическую эффективность за счет снижения затрат на рабочую силу и минимизации человеческих ошибок. Эти системы могут работать непрерывно с минимальным вмешательством оператора, обеспечивая максимальную производительность и окупаемость инвестиций.

Эффективность производства и сокращение отходов

Индивидуальное литье под давлением обеспечивает значительные преимущества с точки зрения эффективности использования материалов и сокращения отходов. Продвинутые системы управления процессом и оптимизированные конструкции пресс-форм минимизируют потери материала, а системы переработки позволяют извлекать и повторно использовать производственные отходы. Эти улучшения способствуют как экологической устойчивости, так и экономической эффективности.

Возможность изготовления деталей с минимальными требованиями к дополнительной обработке также снижает общие производственные затраты. При правильном проектировании и выполнении детали, полученные методом индивидуального литья под давлением, выходят из пресс-формы готовыми к использованию или сборке, что исключает дорогостоящие операции по отделке.

Часто задаваемые вопросы

Какое типичное время выполнения заказов на индивидуальные детали, изготовленные литьем под давлением?

Сроки изготовления индивидуальных деталей методом литья под давлением зависят от сложности проекта, требований к конструкции пресс-формы и объема производства. Простые пресс-формы могут быть изготовлены за 4–6 недель, в то время как более сложные проекты могут занять 8–12 недель или дольше. После завершения изготовления пресс-форм производство обычно может начаться в течение нескольких дней после размещения заказа.

Чем литье под давлением на заказ отличается от других методов производства?

Литье под давлением на заказ обеспечивает превосходную стабильность, масштабируемость и экономическую эффективность по сравнению со многими другими методами производства. Если 3D-печать больше подходит для прототипов и мелкосерийного производства, то литье под давлением на заказ идеально подходит для выпуска большого количества точных, сложных деталей с отличной отделкой поверхности и механическими свойствами.

Какой минимальный объем заказа требуется для литья под давлением на заказ?

Минимальные объемы заказа варьируются в зависимости от размера детали, сложности и стоимости оснастки. Хотя для некоторых проектов может потребоваться выпуск тысяч деталей, чтобы производство было экономически выгодным, современные методы производства и многополостные инструменты позволяют сделать более мелкие партии более рентабельными. Производители, как правило, работают с клиентами, чтобы определить оптимальный объем производства на основе конкретных требований проекта.

Содержание

- Эволюция современного производства благодаря индивидуальным решениям литьевого формования

- Принцип процесса индивидуального литья под давлением

- Выбор материалов и инженерные аспекты

- Обеспечение качества в операциях индивидуального литья

- Соображения затрат и экономические выгоды

- Часто задаваемые вопросы