Die Entwicklung der modernen Fertigung durch maßgeschneiderte Spritzgusslösungen

In der heutigen fortschrittlichen Fertigungslandschaft sind Präzision und Konsistenz von größter Bedeutung. Kundenspezifisches Spritzgießen spritzguss hat sich als Schlüsseltechnologie etabliert, die es Herstellern ermöglicht, komplexe, hochwertige Teile mit beispielhafter Genauigkeit herzustellen. Dieser anspruchsvolle Prozess verbindet ingenieurtechnische Exzellenz mit Werkstoffkunde, um Bauteile zu liefern, die exakt den Vorgaben entsprechen, und dabei gleichzeitig wirtschaftlich in großen Stückzahlen gefertigt werden können.

Die verarbeitende Industrie hat in den letzten Jahrzehnten einen bemerkenswerten Wandel erlebt, der maßgeblich durch Innovationen bei kundenspezifischen Spritzgussverfahren vorangetrieben wurde. Von medizinischen Geräten bis hin zu Aerospace-Komponenten erweitert diese vielseitige Fertigungsmethode kontinuierlich die Grenzen dessen, was in der präzisen Teilefertigung möglich ist. Angesichts steigender Anforderungen an engere Toleranzen und komplexere Geometrien stellt der kundenspezifische Spritzguss eine bevorzugte Lösung für Unternehmen dar, die höchste Qualität und Konsistenz suchen.

Grundlagen des kundenspezifischen Spritzgussverfahrens

Kernkomponenten und Technologie

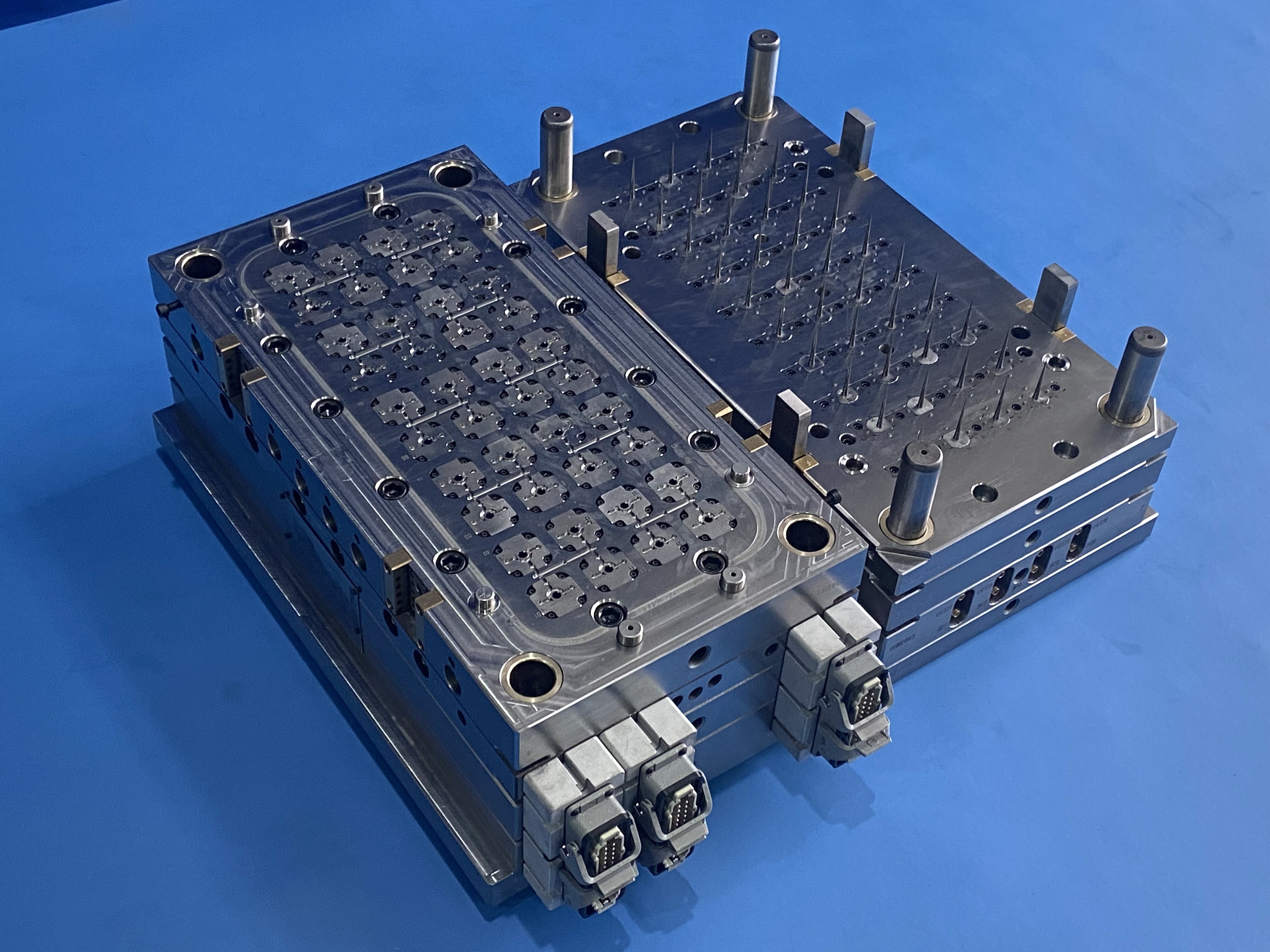

Im Kern umfasst das kundenspezifische Spritzgießen einen sorgfältig abgestimmten Prozess, bei dem geschmolzenes Material in einen präzise konstruierten Formhohlraum eingespritzt wird. Die Ausrüstung, die in modernen Einrichtungen für kundenspezifisches Spritzgießen verwendet wird, umfasst hochentwickelte Einspritzsysteme, automatisierte Spannsysteme und fortschrittliche Kühlmechanismen. Diese Komponenten arbeiten harmonisch zusammen, um sicherzustellen, dass jedes Bauteil exakt den vorgegebenen Spezifikationen entspricht.

Der Prozess beginnt mit der Materialauswahl, bei der Ingenieure aus einer Vielzahl von Polymeren und Additiven wählen, um spezifische Anforderungen der Anwendung zu erfüllen. Das Material wird anschließend auf seine optimale Verarbeitungstemperatur erhitzt, bevor es unter genau kontrollierten Druck- und Geschwindigkeitsparametern in die Form eingespritzt wird. Dieses Maß an Kontrolle gewährleistet Konsistenz über alle Produktionsdurchläufe hinweg, unabhängig davon, ob Hunderte oder Millionen von Teilen hergestellt werden.

Fortgeschrittene Kontrollsysteme und Überwachung

Moderne maßgeschneiderte Spritzgussmaschinen verfügen über hochmoderne Steuerungssysteme, die jeden Aspekt des Produktionsprozesses überwachen. Von der Schmelztemperatur bis zum Einspritzdruck halten diese Systeme eine präzise Kontrolle über kritische Parameter aufrecht. Funktionen zur Echtzeitüberwachung und -anpassung stellen sicher, dass jeder Produktionszyklus Teile hervorbringt, die strengen Qualitätsstandards entsprechen.

Die Integration von intelligenten Sensoren und Datenanalysen ermöglicht es Herstellern, potenzielle Probleme zu erkennen und zu beheben, bevor sie die Produktqualität beeinträchtigen. Dieser proaktive Ansatz zur Qualitätskontrolle hat die Branche revolutioniert und macht das kundenspezifische Spritzgießen zu einem der zuverlässigsten Fertigungsverfahren, die heute verfügbar sind.

Werkstoffauswahl und konstruktive Überlegungen

Polymer-Eigenschaften und -Leistung

Der Erfolg jedes kundenspezifischen Spritzgussprojekts beginnt mit der Auswahl des richtigen Materials. Ingenieure müssen verschiedene Faktoren berücksichtigen, darunter mechanische Eigenschaften, chemische Beständigkeit, thermische Stabilität und Wirtschaftlichkeit. Moderne Produktionsstätten verfügen über umfangreiche Materialbibliotheken, die es ermöglichen, spezifische Anforderungen der Anwendung mit der optimalen Polymerformulierung abzugleichen.

Fortgeschrittene Ingenieurthermoplastika wie Polyetheretherketon (PEEK) und Flüssigkristallpolymere (LCP) haben die Möglichkeiten des individuellen Spritzgießens erweitert. Diese Materialien bieten eine außergewöhnliche Festigkeit, Temperaturbeständigkeit und Dimensionsstabilität, was sie für anspruchsvolle Anwendungen in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie ideal macht.

Designoptimierung für die Fertigung

Um das Spritzgießen nach Maß erfolgreich zu machen, ist es notwendig, sich sorgfältig mit den Konstruktionsprinzipien zu befassen, die die Herstellbarkeit der Teile optimieren. Ingenieure müssen Faktoren wie die Einheitlichkeit der Wanddicke, die Zugwinkel und die Lage der Tore berücksichtigen, um einen ordnungsgemäßen Materialfluss und die Qualität der Teile zu gewährleisten. Die Entwicklung von Computergestützten Konstruktionen (CAD) und Simulationssoftware hilft, mögliche Probleme zu erkennen, bevor mit dem Werkzeugbau begonnen wird.

Die Entwurfsphase beinhaltet auch Überlegungen zur Bauteilmontage, sekundären Bearbeitungsschritten und den Anforderungen des Endverbrauchs. Durch die frühzeitige Berücksichtigung dieser Faktoren im Entwicklungsprozess können Hersteller sowohl die Leistung der Bauteile als auch die Produktionseffizienz optimieren, was zu kostengünstigeren Lösungen für ihre Kunden führt.

Qualitätssicherung bei kundenspezifischen Spritzgussverfahren

Prüfmethoden und -technologien

Die Qualitätssicherung beim kundenspezifischen Spritzgießen umfasst eine umfassende Palette an Prüfmethoden und Technologien. Fortschrittliche Messsysteme, darunter Koordinatenmessmaschinen (KMG) und optische Scanning-Geräte, ermöglichen eine präzise dimensionsmäßige Überprüfung der spritzgegossenen Teile. Diese Systeme können Abweichungen von nur wenigen Mikrometern erkennen und gewährleisten so die Konsistenz über die gesamte Produktion hinweg.

Zerstörungsfreie Prüfverfahren wie Röntgeninspektion und Ultraschallscanning ermöglichen es Herstellern, innere Merkmale zu überprüfen und potenzielle Fehlerstellen zu identifizieren, ohne die Bauteile zu beschädigen. Diese Fähigkeit ist besonders wertvoll für medizinische und luft- und raumfahrttechnische Anwendungen, bei denen die Integrität der Bauteile entscheidend ist.

Dokumentation und Rückverfolgbarkeit

Moderne Einrichtungen für kundenspezifisches Spritzgießen verfügen über strenge Dokumentationssysteme, um die Rückverfolgbarkeit während des gesamten Produktionsprozesses sicherzustellen. Von Zertifikaten für Rohmaterialien bis hin zu Prozessparametern und Prüfergebnissen wird jeder Aspekt der Produktion erfasst und archiviert. Diese umfassende Dokumentation unterstützt Qualitätszertifizierungen und die Einhaltung behördlicher Vorschriften und liefert gleichzeitig wertvolle Daten zur kontinuierlichen Verbesserung der Prozesse.

Fortgeschrittene Manufacturing Execution Systems (MES) ermöglichen die Echtzeitverfolgung von Produktionskennzahlen und Qualitätsdaten. Diese Informationen helfen Herstellern, Prozesse zu optimieren, Abfall zu reduzieren und über mehrere Produktionsdurchläufe hinweg konstante Qualitätsniveaus aufrechtzuerhalten.

Kostenbetrachtungen und wirtschaftliche Vorteile

Erstinvestition und langfristiger Wert

Obwohl die anfänglichen Werkzeugkosten für maßgeschneidertes Spritzgießen beträchtlich erscheinen mögen, überwiegen oft die langfristigen wirtschaftlichen Vorteile die Anfangsinvestition. Hochwertige Formen können Millionen von Teilen mit konsistenter Qualität produzieren, was bei einer Amortisation über die gesamte Produktionslaufzeit zu sehr geringen Stückkosten führt. Zudem entfällt durch die Möglichkeit, komplexe Geometrien in einem einzigen Arbeitsschritt herzustellen, häufig die Notwendigkeit kostenintensiver Nachbearbeitungsschritte.

Die Automatisierungsfähigkeiten moderner maßgeschneiderter Spritzgussanlagen steigern die Wirtschaftlichkeit zusätzlich, indem sie die Arbeitskosten senken und menschliche Fehler minimieren. Diese Anlagen können nahezu kontinuierlich mit minimalem Bedieneraufwand betrieben werden, wodurch die Produktivität und die Kapitalrendite maximiert werden.

Produktionseffizienz und Abfallreduzierung

Kundenspezifisches Spritzgießen bietet erhebliche Vorteile hinsichtlich Materialeffizienz und Abfallreduzierung. Fortschrittliche Prozesssteuerungen und optimierte Formdesigns minimieren den Materialabfall, während Recycling-Systeme die Rückgewinnung und Wiederverwendung von Prozessabfällen ermöglichen. Diese Effizienzsteigerungen tragen sowohl zur ökologischen Nachhaltigkeit als auch zur wirtschaftlichen Leistung bei.

Die Möglichkeit, Teile mit minimalem Nachbearbeitungsaufwand herzustellen, reduziert ebenfalls die Gesamtproduktionskosten. Wenn sie richtig konzipiert und ausgeführt werden, verlassen kundenspezifische spritzgegossene Teile die Form einsatz- oder montageready, wodurch aufwändige Nachbearbeitungsschritte entfallen.

Häufig gestellte Fragen

Wie lang sind typischerweise die Lieferzeiten für kundenspezifische spritzgegossene Teile?

Die Lieferzeiten für kundenspezifische Spritzgussteile variieren je nach Projektkomplexität, Anforderungen an die Werkzeugkonstruktion und Produktionsvolumen. Einfache Werkzeuge können in 4 bis 6 Wochen fertiggestellt werden, während komplexere Projekte 8 bis 12 Wochen oder länger dauern können. Sobald das Werkzeug fertiggestellt ist, kann die Produktion normalerweise innerhalb weniger Tage nach Auftragserteilung beginnen.

Wie unterscheidet sich kundenspezifisches Spritzgießen von anderen Fertigungsmethoden?

Kundenspezifisches Spritzgießen bietet im Vergleich zu vielen anderen Fertigungsmethoden eine überlegene Konsistenz, Skalierbarkeit und Kosteneffizienz. Während der 3D-Druck möglicherweise besser für Prototypen und Kleinserien geeignet ist, zeichnet sich das kundenspezifische Spritzgießen durch die Herstellung großer Mengen präziser, komplexer Teile mit hervorragender Oberflächenqualität und mechanischen Eigenschaften aus.

Welche Mindestmengen sind für kundenspezifisches Spritzgießen erforderlich?

Die Mindestbestellmengen variieren je nach Bauteilgröße, Komplexität und Werkzeugkosten. Während einige Projekte Tausende von Teilen erfordern können, um wirtschaftlich tragfähig zu sein, können fortschrittliche Fertigungstechniken und Mehrfachhohlwerkzeuge kleinere Losgrößen kosteneffizienter machen. Hersteller arbeiten typischerweise mit Kunden zusammen, um die optimale Produktionsmenge basierend auf den spezifischen Anforderungen des Projekts zu bestimmen.

Inhaltsverzeichnis

- Die Entwicklung der modernen Fertigung durch maßgeschneiderte Spritzgusslösungen

- Grundlagen des kundenspezifischen Spritzgussverfahrens

- Werkstoffauswahl und konstruktive Überlegungen

- Qualitätssicherung bei kundenspezifischen Spritzgussverfahren

- Kostenbetrachtungen und wirtschaftliche Vorteile

- Häufig gestellte Fragen