Захиалгат Хийх Шийдлээр Орчин Үеийн Үйлдвэрлэлийн Хөгжил

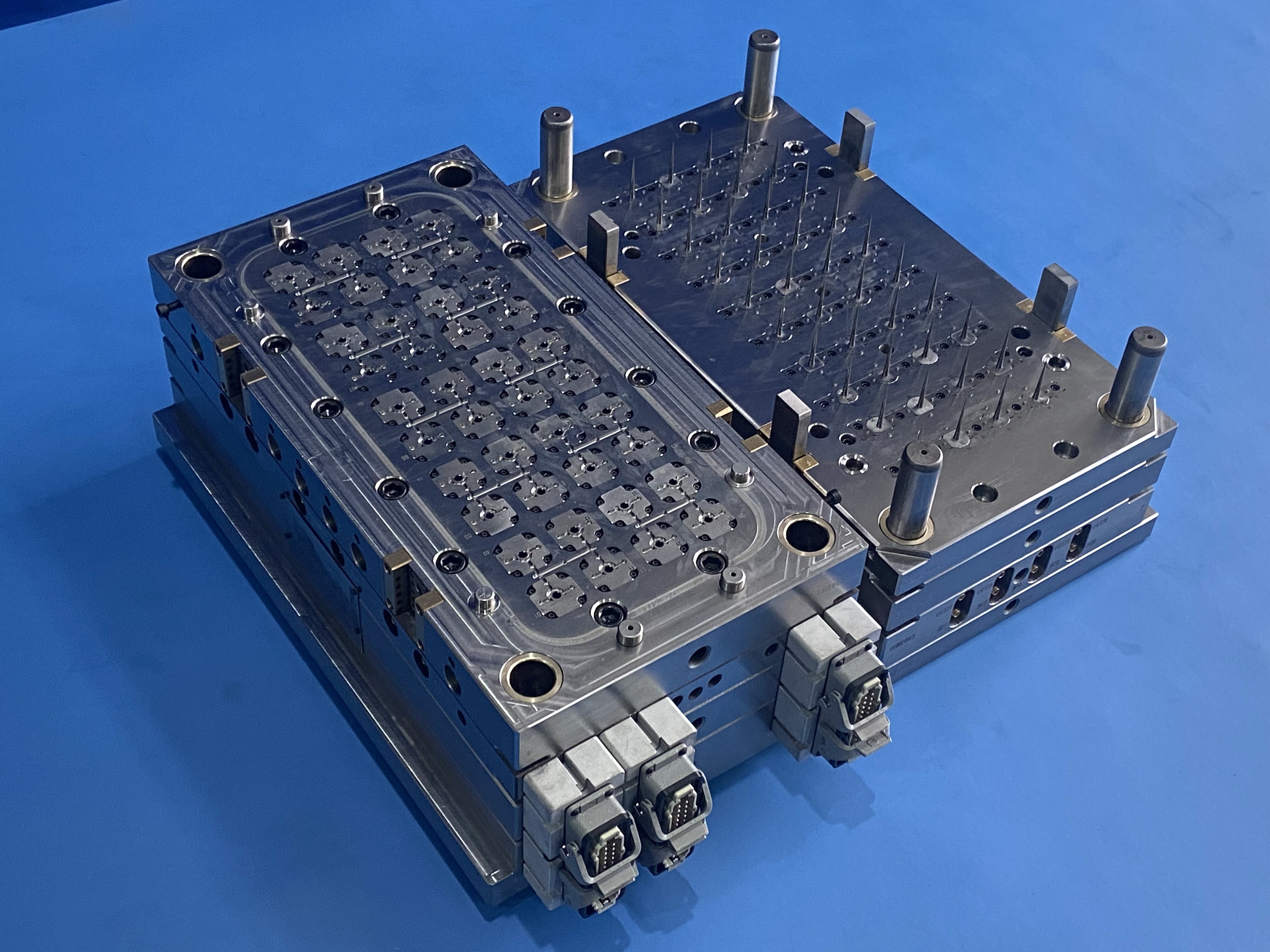

Өнөөгийн дэвшил хөгжлийн үеийн үйлдвэрлэлд нарийвчлал ба тогтвортой байдал нь чухал үзүүлэлт болдог. Захиалгат шахах хэлбэр ийн технологи нь илүү нарийн, өндөр чанартай деталь, хэсгүүдийг урьд нь байгаагүй нарийвчлалтайгаар үйлдвэрлэх боломжийг олгох тулгын чулуу болон хувирчээ. Энэхүү дэвшилтэй процесс нь инженерийн ухаан, материал судлалыг нэгтгэж, хэмжээний масштабаар зардлыг хянах зэрэг нөхцөлд нарийвчлан тодорхойлсон шаардлагад нийцсэн деталь, хэсгүүдийг нийлүүлэх боломжийг бий болгодог.

Сүүлийн жилүүдэд үйлдвэрлэлийн салбарт ихээхэн хувьсгал гарч, голдуу захидалгат инжекцийн хийх аргачлалын шинэчлэлээр энэ хөгжил хурдсадаг. Эмнэлгийн багаж хэрэгслээс эхлээд нисэх онгоцны деталь хүртэлх хүрээнд энэ олон талт үйлдвэрлэх арга нь нарийвчлалтай деталь үйлдвэрлэх боломжийг өргөжүүлж байна. Салбарууд илүү нарийн зөвшөөрөгдөх хязгаар, илүү нарийн геометр хэлбэр шаардах тусам захидалгат инжекцийн хийх арга нь илүү өндөр чанар, тогтвортой байдлыг хичээдэг компанийн гол шийдэл болон үлдэж байна.

Захидалтын инжекцийн хэрэглээний процессыг ойлгох

Үндсэн бүрэлдэхүүн хэсгүүд ба технологи

Захидалтын инжекцийн хэрэглээ нь хайлуулсан материалыг нарийвчилсан техникийн загварын цөм рүү цацаж оруулах журам юм. Орчин үеийн захидалтын инжекцийн хэрэглээний тоног төхөөрөмжид дэвшилтэт инжекцийн нэгж, автомжуулсан боолтын систем, мөн дэвшилтэт хөргөлтийн механизм орно. Эдгээр бүрэлдэхүүн хэсгүүд нэг дор ажиллан гаралтанд гарч буй деталь бүр нарийвчилсан шаардлагад нийцэхийг хангана.

Энэ процесс нь инженерүүд тухайн хэрэглээний шаардлагад нийцүүлэн олон төрлийн полимер, нэмэлт бодисоос сонгож авдаг материалаас эхэлдэг. Материалыг дараа нь зохистой боловсруулах температурт халуун дараа нь нарийвчилсан даралт, хурдны параметртэйгээр загварын цөм рүү инжекцчилдэг. Энэ түвшний удирдлага нь зуут, сая суулгацын үед л ч гэсэн үйлдвэрлэлийн явцад тогтвортой байдлыг хангана.

Нэхэмжилсэн хяналтын систем, хяналт

Орчин үеийн захидалт хийх инжекцийн машинууд нь үйлдвэрлэлийн процессийн бүх талыг хянах дэвшилтэт хяналтын системийг агуулдаг. Хайлаасан температураас эхлээд инжекцийн даралт хүртэл эдгээр системүүд чухал параметрүүдийг маш нарийвчлалтайгаар удирддаг. Бодит цагт хяналт тавих болон тохируулах чадвар нь үйлдвэрлэлийн нэг бүр цикл бүрт хатуу чанарын стандартыг хангасан деталь үйлдвэрлэх боломжийг олгодог.

Оюунлаг сенсорууд болон өгөгдлийн шинжилгээг нэгтгэснээр үйлдвэрлэгчид бүтээгдэхүүний чанарт нөлөөлөхийг оролдсон асуудлыг илрүүлж, засаж залруулах боломжтой болсон. Чанарын хяналтын идэвхтэй арга нь үйлдвэрлэлийн салбарт хувьсгал гаргасан бөгөөд захидалт хийх инжекцийн хэвтэлтийг орчин үед хамгийн найдвартай үйлдвэрлэлийн процессуудын нэг болгож өгсөн.

Материалын сонголт ба инженерийн хичээл зүй

Полимерийн шинж чанар ба гүйцэтгэл

Захидалт инжекцийн хэвтэлтийн төслийн амжилт нь зөв материал сонгох үндэстэй байдаг. Инженерүүд механик шинж чанар, химийн эсэргүүцэл, дулааны тогтвортой байдал, өртгийн үр ашгийг олон талт хүчин зүйлсийг харгалзан үзэх ёстой. Орчин үеийн үйлдвэрлэлийн төвүүд илүү их хэмжээний материалтай номын санг хадгалж, тодорхой хэрэглээний шаардлагыг хамгийн тохиромжтой полимерийн найрлагаас сонгоход боломжийг олгодог.

Полиэтэрийн эфир кетон (PEEK) болон шингэн кристаллын полимер (LCP) шиг дэвшилтэт инженерийн термопластик материалынууд нь захидалт инжекцийн хэвтэлтийн боломжийг өргөтгөсөн. Эдгээр материалынууд онцгой хүч, температурын тэсвэрт чанар, хэмжээний тогтвортой байдалыг санал болгодог бөгөөд агаарын тээвэр, автомашин, анагаах ухааны салбарт хийгдэх хүнд даалгавруудад тохиромжтой.

Үйлдвэрлэлийн тулд загварчлалыг сайжруулах

Загварчилсан хэвтэл шахалтын амжилттай байхын тулд хэсгийн үйлдвэрлэлийг оновчтой болгох зорилгоор загварчлалын зарчмыг анхааралтай судлах шаардлагатай. Инженерүүд нь материал зөв урсах, хэсгийн чанарыг хангахын тулд хананд хоорондох зайг жигд байлгах, налуу өнцгийг тооцох, хаалтын байршлыг тодорхойлох зэрэг хүчин зүйлсийг авч үзэх ёстой. Хөгжилдөө хүрсэн компьютерийн тусламжтай загварчлал (CAD) болон имитацийн программ нь хэрэгсэл үйлдвэрлэхээс өмнө боломжит асуудлыг илрүүлэхэд тусална.

Загварчлалын үе шат нь хэсгийн цуглуулга, нэмэлт үйлдлүүд, эцсийн хэрэглээний шаардлагуудыг ч гэсэн хамрах болно. Эдгээр хүчин зүйлсийг эрт үе шатанд нэвтрүүлснээр үйлдвэрлэгчид хэсгийн ажиллагаа болон үйлдвэрлэлийн үр дүнтэй байдлыг оновчтой болгох боломжтой болж, өөрсдийн үйлчлүүлэгчдэд илүү өртөг үр дүнтэй шийдэл санал болгох болно.

Загварчилсан хэвтэл шахалтын үйл ажиллагааны чанарын баталгаажуулалт

Шалгалтын аргууд болон технологи

Захидалтын инжекцийн хуванцарлагийн чанарын баталгаажуулалт нь шалгах арга зам, технологийн төвөгтэй цогц системийг хамардаг. Координатын хэмжигч машин (CMM) болон оптик сканер зэрэг дэвшилтэт хэмжилтийн системүүд нь хуванцарлагдсан деталиудын хэмжээсийн нарийвчлалыг шалгах боломжийг олгоно. Эдгээр системүүд нэг хэдэн микрон хэмжээний хазайлтыг ч илрүүлж чаддаг тул серийн үйлдвэрлэлд тогтвортой байдлыг хангана.

Рентген шинжилгээ, дууны долгионор шинжилгээ зэрэг эд хэсгийг гэмтээхгүй шалгах аргууд нь деталиудын дотоод онцлогийг шалгаж, боломжит дутагдалтай талуудыг илрүүлэх боломжийг үйлдвэрлэгчдэд олгоно. Энэ болон төвөгтэй эрүүл мэнд, нисэх онгоцны хэрэглээнд деталийн бүтэн бүлийн тулд маш чухал ач холбогдолтой.

Бичилт ба үзүүлэх

Орчин үеийн захидаг формны үйлдвэрлэлийн төхөөрөмжүүд нь үйлдвэрлэлийн явцад даган хянах боломжийг хангахын тулд эрхшээлтэй баримт бичиглэлийн системийг барьж байгуулдаг. Анхдагч материал, технологийн параметр, шалгалтын үр дүнгээс эхлээд үйлдвэрлэлийн бүх аспектуудыг бүртгэж, архивладаг. Энэ бүрэн бүрдэл баримт бичиг нь чанарын баталгаажуулалт, зохицуулалтод нийцэх асуудлыг дэмждэг бөгөөд олон удаа давтагдах үйлдвэрлэлийн явцад тасралтгүй сайжруулах үйл явцыг дэмжих үнэт мэдээллийг олгоно.

Дэвшилтэт үйлдвэрлэлийн гүйцэтгэлийн системүүд (MES) нь үйлдвэрлэлийн үзүүлэлт ба чанарын мэдээллийг бодит цагт хянах боломжийг олгодог. Энэ мэдээлэл нь үйлдвэрлэгчдэд технологийн процессыг сайжруулах, хаягдалыг бууруулах, олон удаа давтагдах үйлдвэрлэлийн явцад тогтмол чанарын түвшинд байлгахад тусалдаг.

Зардлын хувьд анхаарах зүйлс ба эдийн засгийн давуу тал

Анхны хөрөнгө оруулалт ба урт хугацааны үнэ цэнэ

Захиалгат цацалт хийх анхны хэрэгсэл хийх зардал их мэт санагдаж болох ч хугацаа үргэлжлэх тутам эдийн засгийн давуу тал нь анхны хөрөнгө оруулалтаас давж гардаг. Өндөр чанартай матриц нь тогтмол чанартай сая орчим деталь үйлдвэрлэж чадах тул үйлдвэрлэлийн явцад нэгжид ноогдох зардал маш бага байх боломжийг олгодог. Үүнээс гадна, нэг үйлдлээр нарийн олон талт геометрийг үйлдвэрлэх чадвар нь их зардал шаарддаг хоёрдогч үйлдлүүдийг хийх шаардлагыг арилгаж чаддаг.

Орчин үеийн захиалгат цацалт хийх системийн автомжуулалт нь хөдөлмөрийн зардлыг бууруулж, хүний алдааг хамгийн бага болгох замаар эдийн засгийн үр ашгийг илүү сайжруулдаг. Эдгээр системүүд хамгийн бага хяналттэйгээр тасралтгүй ажиллаж, үр ашгийг хамгийн их байлгах, хөрөнгө оруулалтын өглөгийг дээшлүүлэх боломжийг олгодог.

Үйлдвэрлэлийн үр ашгийг нэмэгдүүлэх, хаягдлыг бууруулах

Захидалтын инжекцийн хэвтэл шохойлолтын материал ашиглах болон хаягдал багасгах хувьд томоохон давуу талуудтай. Дэвшилтэт процессийн хяналт болон хэвийн дизайн нь материал хаягдалыг хамгийн бага болгох бөгөөд дахин боловсруулах системүүд нь хаягдсан материалыг нөхөн сэргээж, дахин ашиглах боломжийг олгоно. Эдгээр сайжруулалтууд нь орчин үеийн тэгш хандлагат байдал болон эдийн засгийн үр өгөөжид хувь нэмэр оруулдаг.

Боловсруулах шаардлагагүй эсвэл хязгаарлагдмал боловсруулалт шаарддаг хэсгүүдийг үйлдвэрлэх чадвар нь нийт үйлдвэрлэлийн зардлыг багасгадаг. Зохистой төлөвлөж, гүйцэтгэсэн тохиолдолд захидалтын инжекцийн хэвтэл шохойлсон хэсгүүд зохих газарт нь шууд ашиглах эсвэл цуглуулах боломжтойгоор хэвнээс гардаг тул өртөг ихтэй гадна талын боловсруулалтыг арилгадаг.

Ихэнх асуултууд

Захидалтын инжекцийн хэвтэл шохойлсон хэсгүүдийн стандарт хүргэлтийн хугацаа хэд вэ?

Захидалт цацлагаар хийсэн хэсгүүдийн хүргэлтийн хугацаа төслийн нарийн төвөгтэй байдал, хэрэгсэлийн загварын шаардлагууд, үйлдвэрлэлийн хэмжээгээс хамааран өөр өөр байдаг. Энгийн хэрэгслүүдийг 4-6 долоо хоногтой хийж дуусгаж болох бол илүү нарийн төвөгтэй төслүүд нь 8-12 долоо хоног эсвэл түүнээс илүү хугацаа шаардаж болно. Хэрэгсэл бэлэн болсны дараа үйлдвэрлэлийн явц нь ерөнхийдөө захидал өгснөөс хойш хэдэн хоногийн дотор эхэлдэг.

Захидалт цацлагаар хийх арга бусад үйлдвэрлэлийн аргуудтай харьцуулахад ямар вэ?

Бусад олон үйлдвэрлэлийн аргатай харьцуулахад захидалт цацлагаар хийх арга нь илүү нарийвчлал, масштаблах чадвар, өртөг үр дүнтэй байдлаараа давуу талтай. Гурван хэмжээст хэвлэх нь загварчлал ба бага хэмжээний үйлдвэрлэлд илүү тохиромжтой байж болох ч захидалт цацлагаар хийх арга нь нарийн, нарийн төвөгтэй хэсгүүдийг их хэмжээгээр, гоё гадаргуугийн төгсгөл болон механик шинж чанараар нь үйлдвэрлэхэд онцлогтой.

Захидалт цацлагаар хийх үйлдвэрлэлд шаардагдах хамгийн бага хэмжээ хэд вэ?

Хамгийн бага захиалгын хэмжээ нь деталийн хэмжээ, нарийн төвөгтэй байдал, тоног төхөөрөмжийн зардалд үндэслэн өөр өөр байдаг. Зарим төслүүд эдийн засгийн хувьд үр дүнтэй байхын тулд мянга орчим деталь шаардаж болох бол ч, дэвшилтэт үйлдвэрлэлийн аргачлал болон олон цөвжинт хэрэгсэл нь жижиг хэмжээний серийг илүү өртөг-эффектив болгох боломжийг олгодог. Үйлдвэрлэгчид ихэвчлэн тодорхой төслийн шаардлагад суурилан хамгийн тохиромжтой үйлдвэрлэлийн хэмжээг тогтоохын тулд үйлчлүүлэгчтэй хамтран ажилладаг.