Udviklingen af moderne produktion gennem brugerdefinerede formningsløsninger

I dagens avancerede produktionslandskab er præcision og konsekvens afgørende. Brugerdefineret injskionsformning har udviklet sig til en kerne-teknologi, der gør det muligt for producenter at fremstille komplekse, højkvalitetsdele med hidtil uset nøjagtighed. Denne sofistikerede proces kombinerer ingeniørkunst med materialer til at levere komponenter, der opfylder nøjagtige specifikationer, samtidig med at de er omkostningseffektive i stor skala.

Produktionsindustrien har gennemgået en bemærkelsesværdig transformation i de seneste årtier, primært drevet af innovationer inden for teknikker til brugerdefineret injektionsformning. Fra medicinske udstyr til komponenter til luft- og rumfart, fortsætter denne alsidige produktionsmetode med at udvide grænserne for, hvad der er muligt inden for præcisionsfremstilling. Når industrier kræver stadig strammere tolerancer og mere komplekse geometrier, skiller brugerdefineret injektionsformning sig som den foretrukne løsning for virksomheder, der søger overlegen kvalitet og konsekvens.

Forståelse af processen for skræddersyet sprøjtestøbning

Kernekomponenter og teknologi

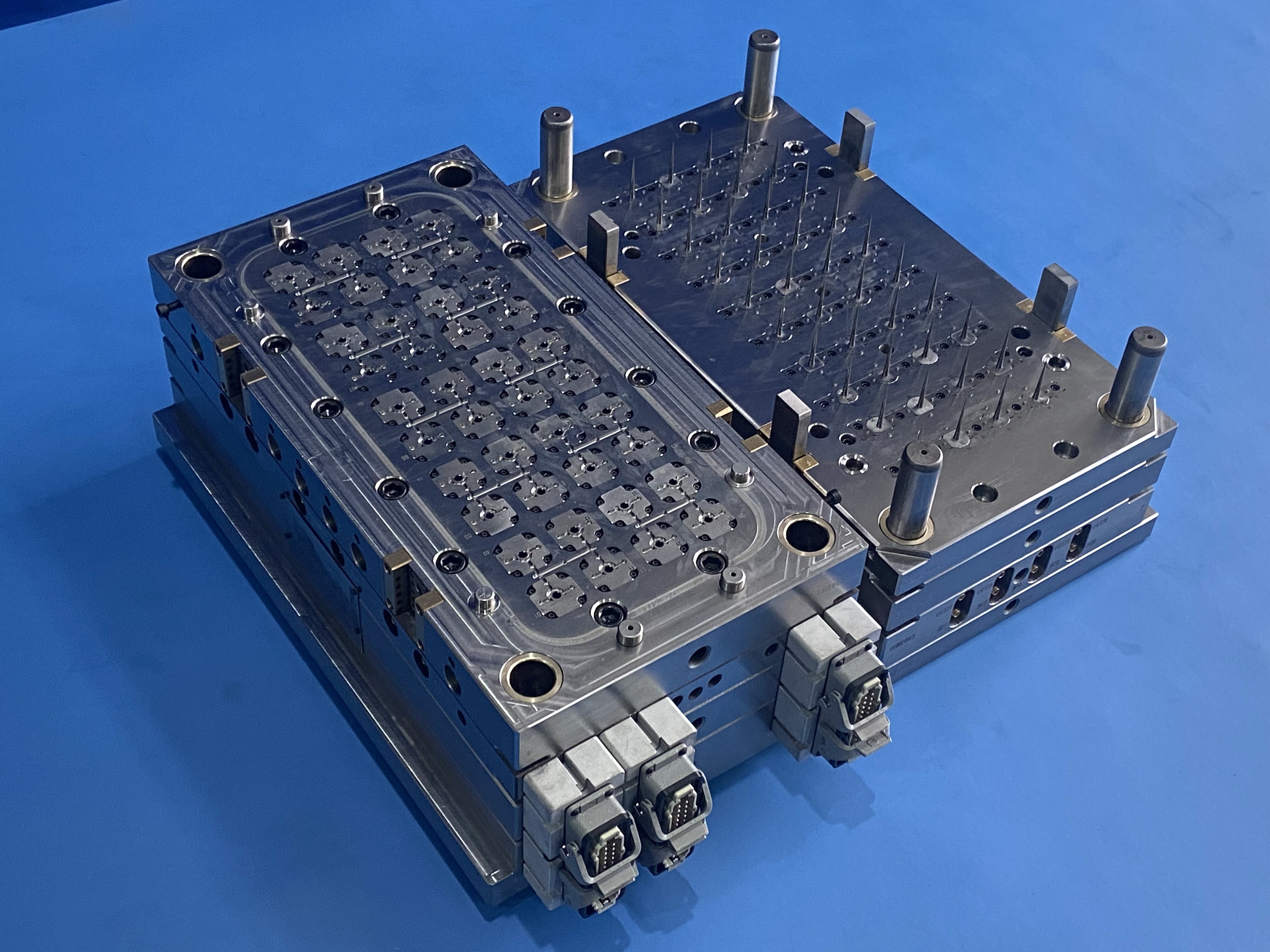

I kernen i skræddersyet sprøjtestøbning foregår en nøje koordineret proces, hvor smeltet materiale presses ind i en præcist udformet formhulrum. Udstyret, der anvendes i moderne anlæg til skræddersyet sprøjtestøbning, omfatter avancerede injektionsenheder, automatiserede klemsystemer og avancerede kølesystemer. Disse komponenter arbejder sammen for at sikre, at hver enkelt del opfylder nøjagtige specifikationer.

Processen starter med materialvalg, hvor ingeniører vælger blandt et stort udvalg af polymerer og tilsætningsstoffer for at opfylde specifikke krav til anvendelsen. Materialet opvarmes derefter til sin optimale forarbejdningstemperatur, før det injiceres i formen under nøje kontrollerede tryk- og hastighedsparametre. Dette høje kontrolniveau sikrer konsekvens gennem hele produktionen, uanset om der fremstilles hundreder eller millioner af dele.

Avancerede kontrolsystemer og overvågning

Moderne brugerdefinerede sprøjtestødemaskiner omfatter nyeste teknologi i styringssystemer, der overvåger alle aspekter af produktionsprocessen. Fra smeltetemperatur til indsprøjtningstryk sikrer disse systemer stram kontrol over kritiske parametre. Muligheden for overvågning og justering i realtid garanterer, at hver produktionscyklus frembringer dele, som opfylder strenge kvalitetskrav.

Integrationen af smarte sensorer og dataanalyser giver producenter mulighed for at registrere og rette potentielle problemer, før de påvirker produktkvaliteten. Denne proaktive tilgang til kvalitetskontrol har revolutioneret branchen og gjort brugerdefineret sprøjtestøbning til en af de mest pålidelige produktionsmetoder til rådighed i dag.

Valg af materiale og ingeniørmæssige overvejelser

Polymer egenskaber og ydeevne

Succesen for ethvert projekt inden for skrueformning begynder med at vælge det rigtige materiale. Ingeniører skal overveje forskellige faktorer, herunder mekaniske egenskaber, kemikaliebestandighed, termisk stabilitet og omkostningseffektivitet. Moderne produktionsfaciliteter har omfattende materialebiblioteker, hvilket gør det muligt at matche specifikke anvendelseskrav med den optimale polymerformulering.

Avancerede tekniske termoplastiske materialer, såsom polyetheretherketon (PEEK) og væskekristalpolymere (LCP), har udvidet mulighederne inden for skrueformning. Disse materialer tilbyder ekstraordinær styrke, temperaturbestandighed og dimensionsstabilitet, hvilket gør dem ideelle til krævende anvendelser i luftfarts-, automobil- og medicalsektoren.

Designoptimering til produktion

Ved succesfuld brugerdefineret sprøjtestøbning kræves omhyggelig opmærksomhed på designprincipper, der optimerer delenes fremstillingsegnethed. Ingeniører skal overveje faktorer såsom jævnt vandtaktykkelse, uddragningsvinkler og portplaceringer for at sikre korrekt materialestrømning og delkvalitet. Avanceret computerunderstøttet konstruktion (CAD) og simuleringssoftware hjælper med at identificere potentielle problemer, inden værktøjskonstruktionen påbegyndes.

Designfasen omfatter også overvejelser vedrørende samling af dele, sekundære operationer og krav til slutbrug. Ved at inddrage disse faktorer tidligt i designprocessen kan producenter optimere både delenes ydeevne og produktionsydelse, hvilket fører til mere omkostningseffektive løsninger for deres kunder.

Kvalitetssikring i brugerdefinerede støbningsoperationer

Inspektionsmetoder og -teknologier

Kvalitetssikring i brugerdefineret injektionsformning omfatter et omfattende udvalg af inspektionsmetoder og -teknologier. Avancerede målesystemer, herunder koordinatmålemaskiner (CMM) og optiske scanningsenheder, gør det muligt at præcist verificere dimensioner af formede dele. Disse systemer kan registrere variationer så små som få mikron, hvilket sikrer konsistens gennem hele produktionen.

Ikke-destruktive testmetoder, såsom røntgeninspektion og ultralydsscanning, giver producenter mulighed for at verificere indre funktioner og identificere potentielle defekter uden at beskadige delene. Denne evne er særlig værdifuld i medicinske og luftfartsapplikationer, hvor delenes integritet er afgørende.

Dokumentation og sporbarhed

Moderne specialfremstilling af formstøbte dele vedligeholder strenge dokumentationssystemer for at sikre sporbarhed gennem hele produktionsprocessen. Fra certifikater for råmaterialer til procesparametre og inspektionsresultater registreres og arkiveres hvert eneste aspekt af produktionen. Denne omfattende dokumentation understøtter kvalitetscertificeringer og overholdelse af regler samt leverer værdifuld data til kontinuerlig forbedring af processer.

Avancerede produktionsovervågningssystemer (MES) muliggør realtidsregistrering af produktionsmålinger og kvalitetsdata. Disse oplysninger hjælper producenter med at optimere processer, reducere spild og opretholde konsekvent kvalitet på tværs af flere produktionsserier.

Omkostningsovervejelser og økonomiske fordele

Oprindelig investering og langsigtet værdi

Selvom de første værktøjsomkostninger for brugerdefineret injektionsformning kan virke betydelige, er de langsigtende økonomiske fordele ofte større end den oprindelige investering. Højtkvalitetsforme kan fremstille millioner af dele med konstant kvalitet, hvilket resulterer i meget lave omkostninger pr. del, når de afskrives over produktionsløbet. Desuden eliminerer muligheden for at producere komplekse geometrier i én enkelt operation ofte behovet for kostbare efterfølgende operationer.

Automationsmulighederne i moderne systemer til brugerdefineret injektionsformning forbedrer yderligere den økonomiske effektivitet ved at reducere arbejdskraftomkostninger og minimere menneskelige fejl. Disse systemer kan fungere kontinuerligt med minimal operatørindsats, hvilket maksimerer produktiviteten og afkastet på investeringen.

Produktionseffektivitet og affaldsreduktion

Indsprøjtningsstøbning på brugstilladelse giver betydelige fordele med hensyn til materialeeffektivitet og affaldsreduktion. Avancerede proceskontroller og optimerede støbningsanordninger minimerer materialeaffald, mens genanvendelsessystemer muliggør genvinding og genbrug af processkrot. Disse effektivitetsforbedringer bidrager til både miljømæssig bæredygtighed og økonomisk ydeevne.

Evnen til at fremstille dele med minimale krav til efterbehandling reducerer også de samlede produktionsomkostninger. Når de er designet og udført korrekt, kommer de indsprøjtningsformede dele, der er til brug, ud af formen og er klar til at blive monteret, hvilket eliminerer dyre færdiggørelsesoperationer.

Ofte stillede spørgsmål

Hvad er de typiske leveringstider for brugerdefinerede injiceringsformede dele?

Lejdtider for brugerdefinerede sprøjtestøbeformer varierer afhængigt af projektets kompleksitet, værktøjsdesignkrav og produktionsmængde. Enkle værktøjer kan være færdige på 4-6 uger, mens mere komplekse projekter kan tage 8-12 uger eller længere. Når værktøjsudstyret er færdig, kan produktionsrunderne typisk begynde inden for få dage efter bestillingen.

Hvordan er brugstilpasset sprøjteskalde i forhold til andre fremstillingsmetoder?

Brugerdefineret injektionsstøbning giver en overlegen konsistens, skalerbarhed og omkostningseffektivitet i forhold til mange andre fremstillingsmetoder. Mens 3D-printing måske er mere egnet til prototyper og lavt volumenproduktion, udmærker brugerdefineret sprøjtestøvning sig ved at producere store mængder præcise, komplekse dele med fremragende overfladefinish og mekaniske egenskaber.

Hvilke minimumsmængder kræves til brugsudstillet indsprøjtningsstøbning?

Minimumsordreantal varierer afhængigt af reservedelens størrelse, kompleksitet og værktøjsomkostninger. Selvom nogle projekter kan kræve tusindvis af dele for at være økonomisk levedygtige, kan avancerede fremstillingsmetoder og flerkammer-værktøjer gøre mindre serier mere omkostningseffektive. Producenter arbejder typisk sammen med kunder for at fastlægge den optimale produktionsmængde ud fra de specifikke projektbehov.

Indholdsfortegnelse

- Udviklingen af moderne produktion gennem brugerdefinerede formningsløsninger

- Forståelse af processen for skræddersyet sprøjtestøbning

- Valg af materiale og ingeniørmæssige overvejelser

- Kvalitetssikring i brugerdefinerede støbningsoperationer

- Omkostningsovervejelser og økonomiske fordele

- Ofte stillede spørgsmål