Revolutionerer produktion gennem skræddersyet sprøjtestøbning

Produktionslandskabet har udviklet sig dramatisk i de senere år, hvor skræddersyede injskionsformning tjenester er blevet en grundpille i moderne produktionsmetoder. Denne sofistikerede produktionsproces gør det muligt for virksomheder at fremstille komplekse plastkomponenter med hidtil uset præcision og effektivitet. Mens industrier fra bilproduktion til medicinsk udstyr søger innovative løsninger på deres produktionsbehov, er skræddersyede sprøjtestøbningstjenester blevet stadig vigtigere for virksomheder, der sigter efter at bevare en konkurrencemæssig fordel samtidig med at sikre produktkvalitet og ensartethed.

Fleksibiliteten og pålideligheden ved skræddersyede injektionsformningsydelser har transformeret, hvordan virksomheder tilgår produktudvikling og produktion. Denne avancerede teknologi gør det muligt at producere alt fra indviklede medicinske enheder til robuste automobildel, samtidig med at strenge kvalitetsstandarder og omkostningseffektivitet opretholdes. Når vi dykker dybere ned i fordelene ved denne produktionsmetode, bliver det tydeligt, hvorfor flere og flere virksomheder vender sig mod skræddersyet injektionsformning for deres produktionsbehov.

Produktions excellence og produktionsfordele

Præcision og kvalitetskontrol

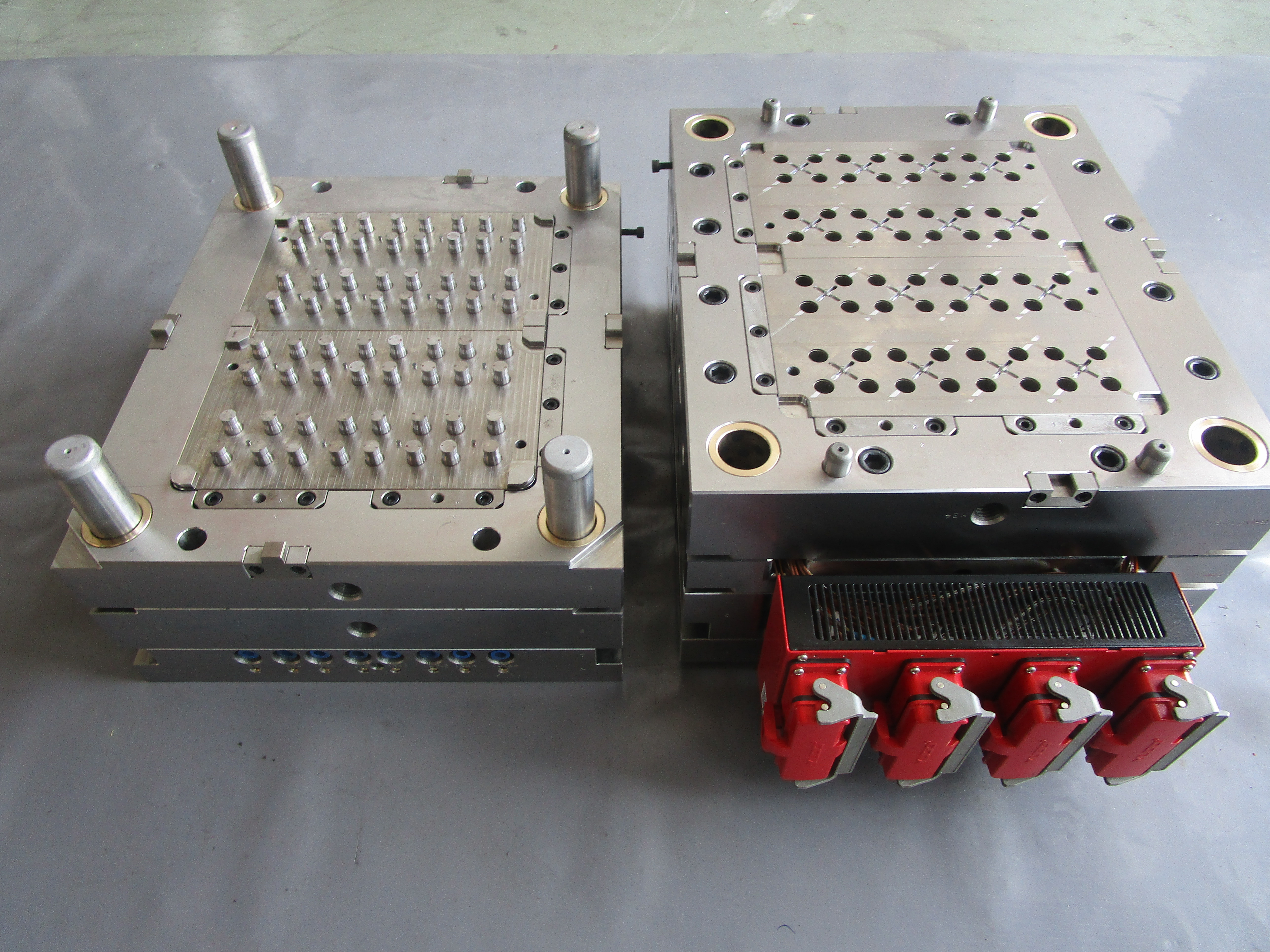

Skræddersyede injektionsformningsydelser tilbyder uslåelig præcision i produktion af plastkomponenter. Processen anvender avancerede computerstyrede systemer, som sikrer, at hver enkelt del opfylder nøjagtige specifikationer, og opretholder konsistens gennem hele produktionsløbet. Dette niveau af præcision er særlig afgørende for industrier, hvor komponenternes nøjagtighed kan gøre forskellen mellem succes og fiasko.

Kvalitetskontrolforanstaltninger i brugerdefineret sprøjtestøbning er omfattende og sofistikerede. Fra materialevalg til endelig inspektion overvåges og kontrolleres hvert trin i processen for at opretholde de højeste standarder. Moderne sprøjtestøbningsfaciliteter anvender avancerede kvalitetssikringsteknologier, herunder computerstøttet design (CAD)-systemer og automatiseret inspektionsudstyr, hvilket sikrer, at alle produkter lever op til eller overstiger branchestandarderne.

Produktions effektivitet og skalerbarhed

En af de mest betydningsfulde fordele ved brugerdefinerede sprøjtestøbningstjenester er den bemærkelsesværdige produc tionseffektivitet, de tilbyder. Når formen er oprettet og processen er optimeret, kan producenter hurtigt og konsekvent fremstille tusindvis af identiske dele. Denne evne til stort volumen gør sprøjtestøbning særlig omkostningseffektiv til store produktionsløb.

Skalerbarheden i sprøjtestøbningsoperationer giver virksomheder mulighed for at tilpasse produktionsvolumenerne efter efterspørgslen. Uanset om et firma har brug for et lille parti specialkomponenter eller millioner af dele til masseproduktion, kan skræddersyede sprøjtestøbningstjenester imødekomme varierende produktionskrav, samtidig med at de opretholder konsekvent kvalitet og omkostningseffektivitet.

Omkostnings- og ressourceoptimering

Materiale- og affaldsreduktion

Skræddersyede sprøjtestøbningstjenester udmærker sig ved materialeeffektivitet og reducerer derved affald markant i forhold til traditionelle produktionsmetoder. Processen gør det muligt at beregne materialebehovet præcist, og eventuelt overskydende materiale kan ofte genanvendes i fremtidige produktioner. Denne effektivitet reducerer ikke kun omkostningerne, men understøtter også bæredygtige produktionspraksisser.

Muligheden for at vælge mellem et bredt udvalg af materialer gør det muligt for producenter at optimere både omkostninger og ydeevne. Fra standardtermoplaster til højtydende ingeniørpolymere kan tjenester til skrueformning arbejde med materialer, der bedst opfylder specifikke anvendelseskrav, samtidig med at der tages hensyn til budgetbegrænsninger.

Langsigtede omkostningsfordele

Selvom de indledende opsætningsomkostninger for skrueformningstjenester kan virke betydelige, er de langsigtende økonomiske fordele markante. Den høje effektivitet og automatisering i processen reducerer arbejdskraftomkostninger, mens holdbarheden af moderne forme sikrer en lang produktionslevetid med minimale vedligeholdelseskrav.

Desuden resulterer konsistensen og kvaliteten af skrueformede dele typisk i lavere afvisningsrater og færre kvalitetsrelaterede problemer, hvilket reducerer de samlede produktionsomkostninger. Muligheden for at producere komplekse dele i én enkelt operation eliminerer også behovet for sekundære samleprocesser, hvilket fører til yderligere omkostningsbesparelser.

Fleksibilitet og innovation i forbindelse med design

Komplekse geometrievneigheder

Tilpassede sprøjtestøbningstjenester gør det muligt at producere komponenter med indviklede designs og komplekse geometrier, som ville være vanskelige eller umulige at opnå med andre produktionsmetoder. Denne mulighed giver designere friheden til at skabe innovative løsninger uden at blive begrænset af traditionelle produktionsbegrænsninger.

Processen kan håndtere forskellige designfunktioner såsom klikbeslag, fleksible hængsler og indvendige gevind, alt imens der opretholdes stramme tolerancer og strukturel integritet. Denne alsidighed i designmuligheder åbner op for nye muligheder for produktinnovation og forbedring.

Hurtig prototyping og designiteration

Moderne tilpassede sprøjtestøbningstjenester inddrager ofte hurtig prototyping, hvilket muliggør hurtige designiterationer og funktionsbevisende tests. Denne accelererede udviklingsproces gør det muligt for virksomheder at markedsføre produkter hurtigere, samtidig med at de sikrer optimalt design og funktionalitet.

Evnen til hurtigt at producere prototypedele hjælper med at identificere og løse potentielle problemer i et tidligt stadie af udviklingsprocessen, hvilket reducerer risikoen for kostbare ændringer under fuldskala produktion. Denne iterative tilgang til design og produktion resulterer i bedre produkter og mere effektive produktionsprocesser.

Ofte stillede spørgsmål

Hvilke industrier har størst gavn af skrueformningsydelser efter mål?

Skrueformningsydelser efter mål gavner mange industrier, herunder bilindustrien, medicinsk udstyr, forbruger-elektronik, luft- og rumfart samt husholdningsapparater. Enhver industri, der kræver præcise, højkvalitets plastkomponenter produceret i store serier, kan drage fordel af denne produktionsmetode.

Hvor lang tid tager det at oprette et skrueformningsprojekt efter mål?

Opstartstiden for et skrueformningsprojekt efter mål varierer typisk mellem 4 og 12 uger, afhængigt af delens kompleksitet, krav til formdesign og materialevalg. Dette omfatter faser som designgennemgang, formproduktion, testning og optimering.

Hvilke typer materialer kan anvendes i brugerdefineret injektionsformning?

Tjenester til brugerdefineret injektionsformning kan arbejde med et bredt udvalg af termoplastiske materialer, herunder ABS, polypropylen, polyethylen, polycarbonat, nylon og forskellige ingeniørpolymere. Valget af materiale afhænger af de specifikke krav til anvendelsen, såsom styrke, fleksibilitet, temperaturmodstand og kemisk kompatibilitet.