कस्टम इन्जेक्शन मोल्डिङ्ग मार्फत उत्पादन प्रक्रियामा क्रान्ति

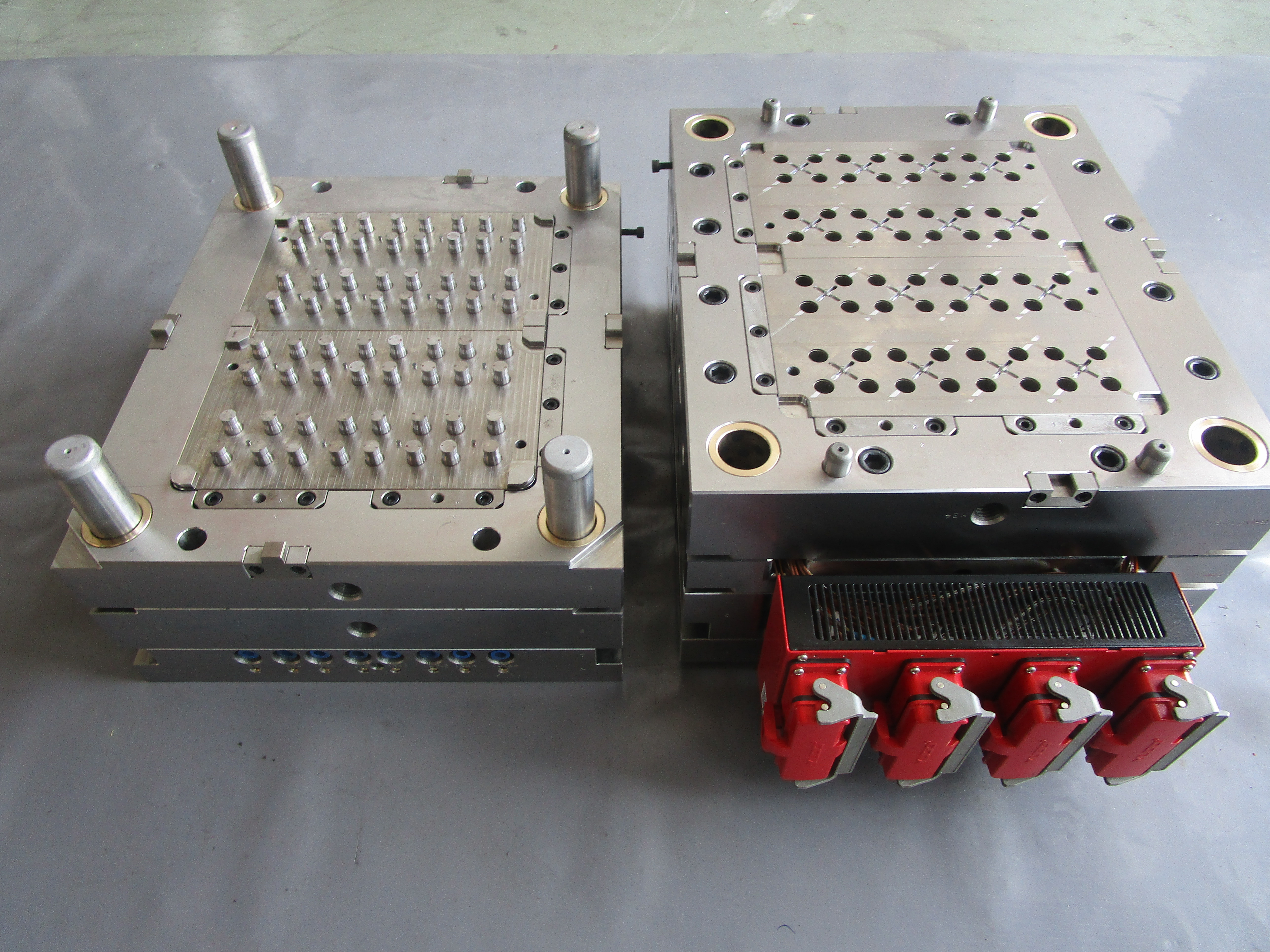

हालका वर्षहरूमा उत्पादन क्षेत्रमा धेरै ठूलो परिवर्तन आएको छ, जसमा कस्टम इन्जेक्शन मोल्डिङ सेवाहरू आधुनिक उत्पादन विधिहरूको मुख्य आधारस्तम्भको रूपमा उभिएका छन्। यो उन्नत उत्पादन प्रक्रियाले व्यवसायहरूलाई अभूतपूर्व शुद्धता र दक्षताका साथ जटिल प्लास्टिक घटकहरू सिर्जना गर्न अनुमति दिन्छ। चाहे त यातायात वा चिकित्सा उपकरण जस्ता क्षेत्रहरूले आफ्नो उत्पादन आवश्यकताका लागि नवीन समाधानहरू खोज्दै गरेका हुन्, कस्टम इन्जेक्शन मोल्डिङ्ग सेवाहरू प्रतिस्पर्धात्मक किनारा बनाए राख्दै उत्पादनको गुणस्तर र स्थिरता सुनिश्चित गर्न चाहने कम्पनीहरूका लागि अत्यन्तै महत्वपूर्ण बनेका छन्।

कस्टम इन्जेक्सन मोल्डिङ सेवाको बहुमुखी प्रयोग र विश्वसनीयताले व्यवसायहरूले उत्पादन विकास र उत्पादनको दृष्टिकोणलाई परिवर्तन गरेको छ। यो उन्नत प्रविधिले कडा गुणस्तरका मापदण्डहरू र लागत-प्रभावकारितालाई बनाए राख्दै जटिल चिकित्सा उपकरणदेखि लिएर मजबुत औद्योगिक घटकहरू सम्म उत्पादन गर्न अनुमति दिन्छ। यस उत्पादन विधिका फाइदाहरूमा गहिरिएर जाँदा, अधिक कम्पनीहरू आफ्नो उत्पादन आवश्यकताका लागि कस्टम इन्जेक्सन मोल्डिङतिर किन आकर्षित हुँदैछन् भन्ने कुरा स्पष्ट हुन्छ।

उत्पादन उत्कृष्टता र उत्पादन लाभहरू

सटीकता र गुणस्तर नियन्त्रण

कस्टम इन्जेक्सन मोल्डिङ सेवाहरूले प्लास्टिक घटकहरूको उत्पादनमा अतुलनीय शुद्धता प्रदान गर्दछ। यो प्रक्रियाले उन्नत कम्प्युटर-नियन्त्रित प्रणालीहरूको प्रयोग गर्दछ जसले प्रत्येक भागलाई ठीक विशिष्टताहरू पूरा गर्न र उत्पादन प्रक्रियामा स्थिरता बनाए राख्न सुनिश्चित गर्दछ। घटकको शुद्धताले सफलता र असफलताको बीचमा फरक पार्न सक्ने उद्योगहरूका लागि यो स्तरको शुद्धता विशेष रूपमा महत्त्वपूर्ण हुन्छ।

कस्टम इन्जेक्सन मोल्डिङमा गुणस्तर नियन्त्रण उपायहरू व्यापक र जटिल हुन्छन्। सामग्री चयनदेखि अन्तिम निरीक्षणसम्म, प्रक्रियाको प्रत्येक चरणलाई उच्चतम मानकहरू कायम राख्न निगरानी र नियन्त्रण गरिन्छ। आधुनिक इन्जेक्सन मोल्डिङ सुविधाहरूले कम्प्युटर-सहायता डिजाइन (CAD) प्रणाली र स्वचालित निरीक्षण उपकरणहरू सहितका उन्नत गुणस्तर आश्वासन प्रविधिहरूको प्रयोग गर्छन्, जसले प्रत्येक उत्पादनले उद्योग मानकहरू पूरा गर्ने वा बढी गर्ने सुनिश्चित गर्छ।

उत्पादन दक्षता र स्केलिंग

कस्टम इन्जेक्सन मोल्डिङ सेवाको सबैभन्दा महत्वपूर्ण फाइदा तिनले प्रदान गर्ने उल्लेखनीय उत्पादन दक्षता हो। एकपटक मोल्ड सिर्जना भएपछि र प्रक्रिया अनुकूलित भएपछि, निर्माताहरूले हजारौं एउटै जस्ता भागहरू छिटो र निरन्तरताका साथ उत्पादन गर्न सक्छन्। यो उच्च-मात्राको क्षमताले ठूलो उत्पादन चलखेलका लागि इन्जेक्सन मोल्डिङ विशेष गरी लागत-प्रभावकारी बनाउँछ।

इन्जेक्शन मोल्डिङ संचालनको मापनीयताले व्यवसायहरूलाई माग अनुसार उत्पादनको मात्रा समायोजन गर्न अनुमति दिन्छ। एउटा कम्पनीले विशेष घटकहरूको सानो ब्याच वा ठूलो पैमानामा उत्पादनका लागि लाखौं भागहरूको आवश्यकता पर्दछ भने पनि, कस्टम इन्जेक्शन मोल्डिङ सेवाहरूले गुणस्तर र लागत प्रभावकारिताको स्थिरता कायम राख्दै विभिन्न उत्पादन आवश्यकताहरूलाई पूरा गर्न सक्छन्।

लागत र स्रोत अनुकूलन

सामग्री र अपशिष्ट कमी

कस्टम इन्जेक्शन मोल्डिङ सेवाहरूले पारम्परिक उत्पादन विधिहरूको तुलनामा अपशिष्टलाई काफी हदसम्म कम गरी सामग्रीको दक्षतामा उत्कृष्टता प्राप्त गर्छन्। यो प्रक्रियाले सामग्रीको आवश्यकताको सटीक गणना गर्न अनुमति दिन्छ, र आवश्यकताभन्दा बढीको सामग्रीलाई प्रायः भविष्यका उत्पादन चक्रहरूमा पुन: चक्रित र पुन: प्रयोग गर्न सकिन्छ। यो दक्षताले लागत कम गर्ने मात्र होइन, बल्कि टिकाऊ उत्पादन प्रथाहरूसँग समेत खुब मेल खान्छ।

सामग्रीहरूको विस्तृत दायराबाट चयन गर्न सक्ने क्षमताले निर्माताहरूलाई लागत र प्रदर्शन दुवैमा अनुकूलन गर्न सक्षम बनाउँछ। मानक थर्मोप्लास्टिक्सदेखि उच्च प्रदर्शन वाला इन्जिनियरिङ पोलिमरहरूसम्म, कस्टम इन्जेक्सन मोल्डिङ सेवाहरूले विशिष्ट अनुप्रयोग आवश्यकताहरूका लागि उपयुक्त भएका सामग्रीहरूसँग काम गर्न सक्छन्, जबकि बजेटका सीमाहरूलाई पनि विचार गर्दछन्।

दीर्घकालीन लागत लाभ

कस्टम इन्जेक्सन मोल्डिङ सेवाहरूका लागि प्रारम्भिक सेटअप लागत ठूलो देखिन सक्छ, तर दीर्घकालीन वित्तीय फाइदाहरू महत्त्वपूर्ण छन्। प्रक्रियाको उच्च दक्षता र स्वचालनले श्रम लागत घटाउँछ, जबकि आधुनिक मोल्डहरूको टिकाउपनले न्यून रखरखाव आवश्यकताहरूका साथ लामो उत्पादन जीवन सुनिश्चित गर्छ।

यसको अतिरिक्त, इन्जेक्सन मोल्ड गरिएका भागहरूको स्थिरता र गुणस्तरले सामान्यतया न्यून अस्वीकृति दर र गुणस्तरसँग सम्बन्धित कम समस्याहरू ल्याउँछ, जसले गर्दा समग्र उत्पादन लागत घट्छ। एकै संचालनमा जटिल भागहरू उत्पादन गर्ने क्षमताले द्वितीयक असेम्बली प्रक्रियाहरूको आवश्यकता खत्म गर्छ, जसले अतिरिक्त लागत बचत ल्याउँछ।

डिझाइन लचीलापन र नवाचार

जटिल ज्यामिति क्षमता

कस्टम इन्जेक्सन मोल्डिङ सेवाले जटिल डिजाइन र जटिल ज्यामिति भएका घटकहरूको उत्पादन गर्न सक्षम बनाउँछ जुन अन्य उत्पादन विधिहरूको प्रयोगले गर्दा गर्न गाह्रो वा असम्भव हुन्छ। यस क्षमताले डिजाइनरहरूलाई पारम्परिक उत्पादन सीमाहरूबाट बचेर नवीन समाधानहरू सिर्जना गर्न अनुमति दिन्छ।

यो प्रक्रियाले स्न्याप-फिट, लिभिङ हिन्ज, आन्तरिक थ्रेड जस्ता विभिन्न डिजाइन विशेषताहरूलाई समायोजन गर्न सक्छ, जबकि कडा सहनशीलता र संरचनात्मक अखण्डता बनाए राख्छ। डिजाइन क्षमतामा यो बहुमुखीपनाले उत्पादन नवीनता र सुधारका लागि नयाँ सम्भावनाहरू खोल्छ।

द्रुत प्रोटोटाइपिङ र डिजाइन पुनरावृत्ति

आधुनिक कस्टम इन्जेक्सन मोल्डिङ सेवाहरूले प्रायः द्रुत प्रोटोटाइपिङ क्षमताहरू समावेश गर्छन्, जसले डिजाइनको शीघ्र पुनरावृत्ति र अवधारणाको परीक्षण गर्न सक्षम बनाउँछ। यस तीव्र विकास प्रक्रियाले कम्पनीहरूलाई डिजाइन अनुकूलन र कार्यक्षमता सुनिश्चित गर्दै बजारमा उत्पादन छिटो पुर्याउन सक्षम बनाउँछ।

विकास प्रक्रियाको शुरुआती चरणमा नै सम्भावित समस्याहरू पहिचान गर्न र समाधान गर्न प्रोटोटाइप भागहरू छिटो उत्पादन गर्ने क्षमताले पूर्ण-स्तरको उत्पादनको समयमा महँगो परिमार्जनको जोखिम घटाउँछ। डिजाइन र उत्पादन प्रक्रियाको यो पुनरावृत्ति दृष्टिकोणले राम्रो उत्पादन र अधिक कुशल उत्पादन प्रक्रियाहरूको नतिजा दिन्छ।

बारम्बार सोधिने प्रश्नहरू

कुन उद्योगहरूले कस्टम इन्जेक्शन मोल्डिङ सेवाबाट सबैभन्दा बढी लाभ उठाउँछन्?

कस्टम इन्जेक्शन मोल्डिङ सेवाले अटोमोटिभ, मेडिकल उपकरण, उपभोक्ता इलेक्ट्रोनिक्स, एयरोस्पेस, र घरायसी उपकरण जस्ता धेरै उद्योगहरूलाई फाइदा पुर्याउँछ। स्केलमा उच्च-गुणस्तरका प्लास्टिक घटकहरूको आवश्यकता भएका कुनै पनि उद्योगले यस उत्पादन विधिबाट लाभ उठाउन सक्छन्।

कस्टम इन्जेक्शन मोल्डिङ परियोजना सेट अप गर्न कति समय लाग्छ?

भागको जटिलता, मोल्ड डिजाइन आवश्यकता, र सामग्री छनौटको आधारमा कस्टम इन्जेक्शन मोल्डिङ परियोजनाको सेटअप समय सामान्यतया ४-१२ हप्ताको दायरामा हुन्छ। यसमा डिजाइन समीक्षा, मोल्ड निर्माण, परीक्षण, र अनुकूलन चरणहरू समावेश छन्।

कस्ता प्रकारका सामग्रीहरू अनुकूलित इन्जेक्सन मोल्डिङमा प्रयोग गर्न सकिन्छ?

अनुकूलित इन्जेक्सन मोल्डिङ सेवाहरूले ABS, पोलिप्रोपिलिन, पोलिएथिलिन, पोलीकार्बोनेट, नायलन, र विभिन्न इन्जिनियरिङ-ग्रेड बहुलकहरू सहितका थर्मोप्लास्टिक सामग्रीको विस्तृत दायरामा काम गर्न सक्छन्। आवेदनको विशिष्ट आवश्यकताहरू जस्तै शक्ति, लचीलापन, तापक्रम प्रतिरोध, र रासायनिक संगतताको आधारमा सामग्रीको छनौट निर्भर गर्दछ।