カスタム射出成形による製造業の変革

近年、製造業の状況は劇的に進化しており、カスタム インジェクション成形 サービスは現代の生産手法の柱として登場しています。この高度な製造プロセスにより、企業は前例のない精度と効率で複雑なプラスチック部品を製造することが可能になります。自動車から医療機器に至るまで、さまざまな業界が製造ニーズに対して革新的なソリューションを求めている中、製品の品質と一貫性を確保しながら競争優位を維持しようとする企業にとって、カスタム射出成形サービスはますます重要になっています。

カスタム射出成形サービスの汎用性と信頼性により、企業が製品開発および製造に取り組む方法が大きく変化しました。この先進技術を用いれば、複雑な医療機器から堅牢な自動車部品まで、あらゆるものを高品質かつ費用対効果高く生産することが可能になります。この製造方法の利点についてさらに深く考察すると、なぜ多くの企業が生産ニーズに対してカスタム射出成形を採用し始めているのかが明確になります。

製造の卓越性と生産上の利点

精度と品質管理

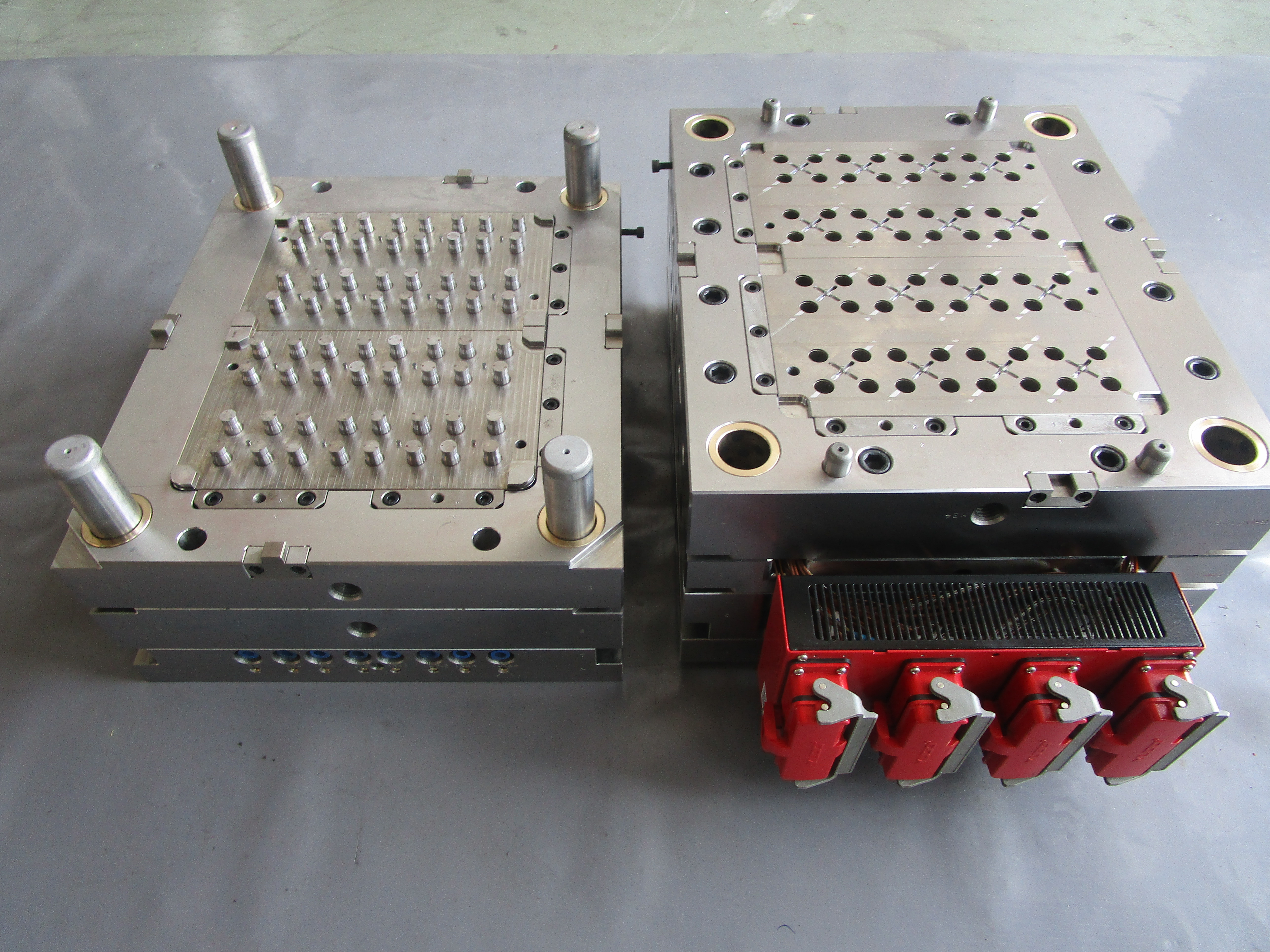

カスタム射出成形サービスは、プラスチック部品の製造において比類ない精度を提供します。このプロセスでは、高度なコンピュータ制御システムを活用して、各部品が正確な仕様を満たし、量産時でも一貫した品質を維持できるようにしています。このような高い精度は、部品の正確さが成功と失敗を分ける重要な要素となる業界において特に重要です。

カスタム射出成形における品質管理措置は包括的かつ高度です。材料の選定から最終検査まで、プロセスの各段階が監視および制御され、最高水準を維持しています。現代の射出成形設備では、コンピュータ支援設計(CAD)システムや自動検査装置など、最先端の品質保証技術を採用しており、すべての製品が業界基準を満たし、あるいは上回ることを保証しています。

生産効率と拡張性

カスタム射出成形サービスの最も重要な利点の一つは、優れた生産効率にあります。金型が作成され、プロセスが最適化された後は、メーカーが数千個の同一部品を迅速かつ一貫して生産できるようになります。この大量生産能力により、射出成形は大規模な生産ロットにおいて特に費用対効果が高くなります。

射出成形のスケーラビリティにより、企業は需要に応じて生産量を調整できます。特殊な部品の小ロット生産が必要な場合でも、大量生産向けに何百万もの部品を製造する必要がある場合でも、カスタム射出成形サービスは一貫した品質とコスト効率を維持しながら、さまざまな生産要件に対応可能です。

コストとリソースの最適化

材料および廃棄物の削減

カスタム射出成形サービスは材料効率に優れており、従来の製造方法と比較して廃棄物を大幅に削減できます。このプロセスでは材料の必要量を正確に算出でき、余剰材料は再利用可能な場合が多く、次の生産ロットで再利用することが可能です。この効率性はコスト削減に貢献するだけでなく、持続可能な製造プロセスにも合致しています。

幅広い材料から選択できる能力により、製造業者はコストと性能の両方を最適化できます。標準的な熱可塑性プラスチックから高性能エンジニアリングポリマーまで、カスタム射出成形サービスは、予算の制約を考慮しつつ、特定の用途要件に最も適した材料で作業することが可能です。

長期的なコストメリット

カスタム射出成形サービスの初期設定費用はかなり高額に思えるかもしれませんが、長期的な財務上の利点は非常に大きくなります。このプロセスの高い効率性と自動化により人件費が削減され、現代の金型の耐久性によって、最小限のメンテナンスで長期間にわたる生産が可能になります。

さらに、射出成形品の一貫性と品質により、通常は不良品率が低下し、品質関連の問題が少なくなるため、全体的な製造コストが削減されます。複雑な部品を単一の工程で製造できる能力により、二次的な組立工程が不要となり、さらなるコスト削減が実現します。

設計の柔軟性と革新

複雑な形状の実現能力

カスタム射出成形サービスにより、他の製造方法では困難または不可能な複雑なデザインや幾何学的形状を持つ部品の生産が可能になります。この能力により、設計者は従来の製造制約に縛られることなく革新的なソリューションを創造できます。

このプロセスは、スナップフィット、リビングヒンジ、内部ねじなど、さまざまな設計機能に対応可能でありながら、厳しい公差と構造的完全性を維持します。このような設計自由度の高さにより、製品の革新と改良の新たな可能性が広がります。

迅速なプロトタイピングと設計の反復

現代のカスタム射出成形サービスは、迅速なプロトタイピング機能を組み込むことが多く、設計の迅速な反復やコンセプト実証テストが可能になります。この高速化された開発プロセスにより、企業は設計の最適化と機能性を確保しながら、製品をより迅速に市場に投入できます。

迅速に試作部品を製造する能力により、開発プロセスの早い段階で潜在的な問題を特定し解決できるため、量産段階での高コストな修正リスクを低減できます。この設計と製造における反復的アプローチは、より優れた製品とより効率的な生産プロセスにつながります。

よく 聞かれる 質問

カスタム射出成形サービスの恩恵を最も受ける業界はどれですか?

カスタム射出成形サービスは、自動車、医療機器、民生用電子機器、航空宇宙、家庭用電化製品など、多くの業界に利益をもたらします。規模をもって正確で高品質なプラスチック部品を必要とする業界であれば、すべてこの製造方法の恩恵を受けることができます。

カスタム射出成形プロジェクトの準備にはどのくらいの時間がかかりますか?

カスタム射出成形プロジェクトの準備期間は、通常4〜12週間程度かかります。これは部品の複雑さ、金型設計の要件、材料選定によって異なります。設計レビュー、金型製作、テスト、最適化の各フェーズを含みます。

カスタム射出成形にはどのような種類の材料を使用できますか

カスタム射出成形サービスでは、ABS、ポリプロピレン、ポリエチレン、ポリカーボネート、ナイロン、および各種エンジニアリンググレードのポリマーを含む幅広い熱可塑性材料に対応できます。材料の選定は、強度、柔軟性、耐熱性、化学的適合性など、用途ごとの特定の要件に応じて決まります。