કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ દ્વારા ઉત્પાદનનું ક્રાંતિકારી પરિવર્તન

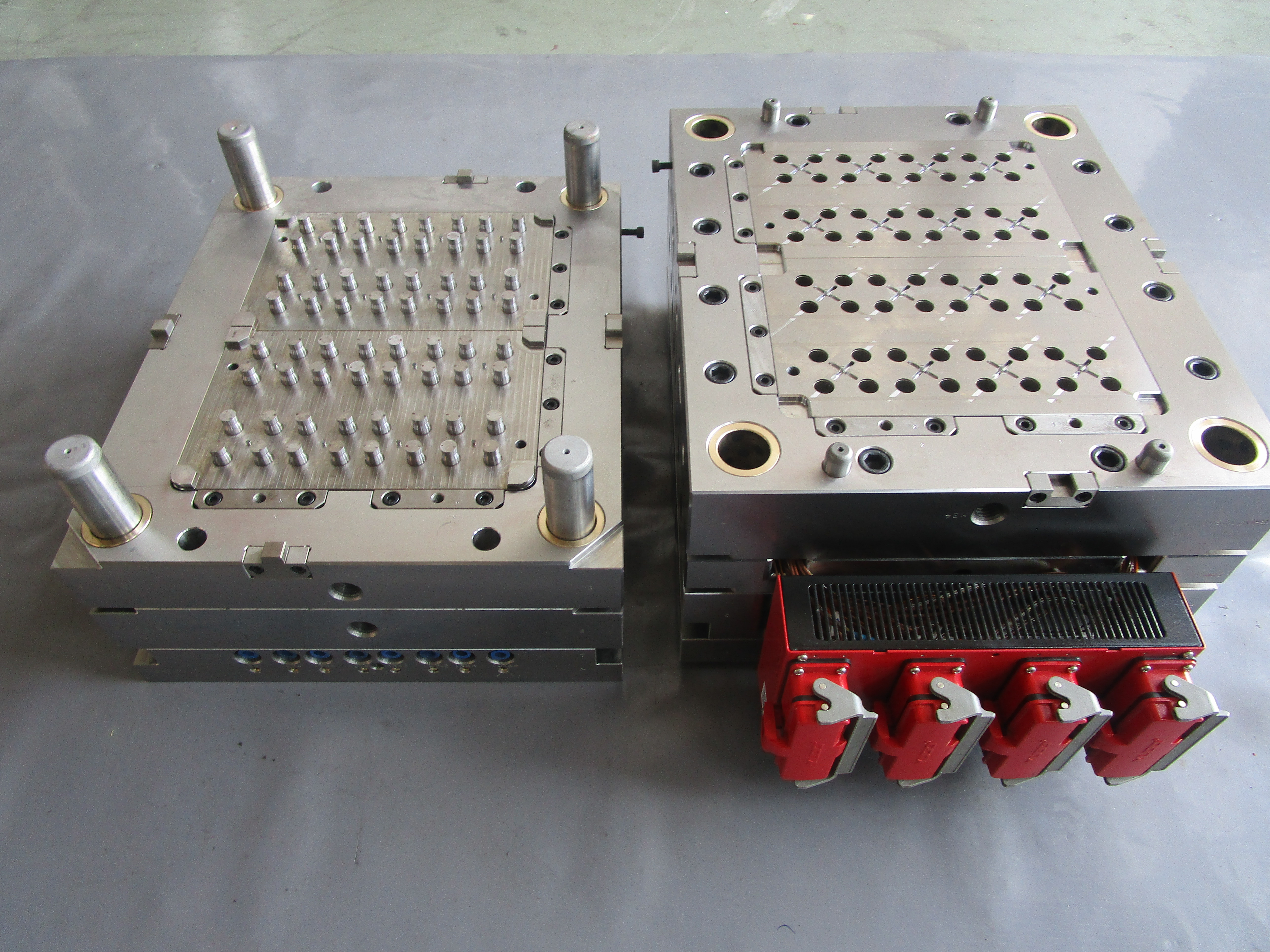

અહીં થોડા વર્ષોમાં ઉત્પાદનનું સ્વરૂપ ખૂબ જ બદલાઈ ગયું છે, જેમાં કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ આધુનિક ઉત્પાદન પદ્ધતિઓનો એક મહત્વપૂર્ણ ભાગ બની ગઈ છે. આ પરિષ્કૃત ઉત્પાદન પ્રક્રિયા વ્યવસાયોને અભૂતપૂર્વ ચોકસાઈ અને કાર્યક્ષમતા સાથે જટિલ પ્લાસ્ટિક ઘટકો બનાવવાની મંજૂરી આપે છે. ઓટોમોટિવથી મેડિકલ ઉપકરણો સુધીના ઉદ્યોગો તેમની ઉત્પાદન જરૂરિયાતો માટે નવીન ઉકેલો શોધી રહ્યાં છે, ત્યારે ઉત્પાદનની ગુણવત્તા અને સુસંગતતા જાળવી રાખતા સ્પર્ધાત્મક લાભ મેળવવા માટે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ કંપનીઓ માટે વધુને વધુ મહત્વપૂર્ણ બની રહી છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓની બહુમુખીતા અને વિશ્વસનીયતાએ ઉત્પાદન વિકાસ અને ઉત્પાદનની બાબતમાં વ્યવસાયોને કેવી રીતે આગળ વધાર્યા છે તેને બદલી નાખ્યું છે. આ ઉન્નત ટેકનોલોજી જટિલ મેડિકલ ઉપકરણોથી લઈને મજબૂત ઓટોમોટિવ ઘટકો સુધીના ઉત્પાદનની મંજૂરી આપે છે, જ્યારે સખત ગુણવત્તા ધોરણો અને ખર્ચ-અસરકારકતા જાળવી રાખે છે. જેમ જેમ આપણે આ ઉત્પાદન પદ્ધતિના ફાયદાઓમાં ઊંડાણપૂર્વક જઈએ છીએ, તેમ તેમ વધુ કંપનીઓ તેમની ઉત્પાદન જરૂરિયાતો માટે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગનો આશરો લે છે તેનું કારણ સ્પષ્ટ થાય છે.

ઉત્પાદન ઉત્કૃષ્ટતા અને ઉત્પાદનના ફાયદા

ચોકસાઈ અને ગુણવત્તા નિયંત્રણ

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ પ્લાસ્ટિક ઘટકોના ઉત્પાદનમાં અનન્ય ચોકસાઈ પૂરી પાડે છે. આ પ્રક્રિયા ઉન્નત કમ્પ્યુટર-નિયંત્રિત સિસ્ટમ્સનો ઉપયોગ કરે છે જે ખાતરી કરે છે કે દરેક ભાગ ચોક્કસ સ્પેસિફિકેશન્સને પૂર્ણ કરે છે, ઉત્પાદનના ચક્રોમાં સુસંગતતા જાળવી રાખે છે. ઘટકોની ચોકસાઈ સફળતા અને નાકામી વચ્ચેનો તફાવત હોઈ શકે તેવા ઉદ્યોગો માટે આ સ્તરની ચોકસાઈ ખાસ કરીને મહત્વપૂર્ણ છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગમાં ગુણવત્તા નિયંત્રણ પગલાં વ્યાપક અને પરિષ્કૃત છે. સામગ્રીની પસંદગીથી માંડીને અંતિમ તપાસ સુધી, પ્રક્રિયાના દરેક તબક્કાને ઉચ્ચતમ ધોરણો જાળવવા માટે નિયંત્રિત અને નિરીક્ષણ કરવામાં આવે છે. આધુનિક ઇન્જેક્શન મોલ્ડિંગ સુવિધાઓ કમ્પ્યુટર-સહાયિત ડિઝાઇન (CAD) સિસ્ટમો અને સ્વયંસંચાલિત નિરીક્ષણ સાધનો સહિતની ઉન્નત ગુણવત્તા ખાતરીની ટેકનોલોજીનો ઉપયોગ કરે છે, જેથી દરેક ઉત્પાદન ઉદ્યોગના ધોરણોને પૂર્ણ કરે અથવા તેને આગળ વધારે.

ઉત્પાદન કાર્યકષમતા અને વધારો

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓનો સૌથી મહત્વપૂર્ણ લાભ એ છે કે તેઓ અદ્વિતીય ઉત્પાદન કાર્યક્ષમતા પૂરી પાડે છે. એકવાર મોલ્ડ તૈયાર થઈ જાય અને પ્રક્રિયાને ઓપ્ટિમાઇઝ કરવામાં આવે પછી, ઉત્પાદકો હજારો એકરૂપ ભાગો ઝડપથી અને સુસંગત રીતે ઉત્પાદન કરી શકે છે. આ મોટા પ્રમાણમાં ઉત્પાદન માટે ઇન્જેક્શન મોલ્ડિંગને ખાસ કરીને ખર્ચ-અસરકારક બનાવે છે.

ઇન્જેક્શન મોલ્ડિંગ ઓપરેશન્સની સ્કેલેબિલિટી એ બિઝનેસને માંગ મુજબ ઉત્પાદનના પ્રમાણમાં ફેરફાર કરવાની મંજૂરી આપે છે. ચાહે કંપનીને વિશિષ્ટ ઘટકોનું નાનું બેચ જોઈએ અથવા માસ પ્રોડક્શન માટે લાખો ભાગો જોઈએ, કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ સુસંગત ગુણવત્તા અને ખર્ચ-અસરકારકતા જાળવીને બદલાતી ઉત્પાદન જરૂરિયાતોને પૂર્ણ કરી શકે છે.

ખર્ચ અને સંસાધન ઓપ્ટિમાઇઝેશન

સામગ્રી અને કચરામાં ઘટાડો

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ સામગ્રીની કાર્યક્ષમતામાં ઉત્કૃષ્ટ છે, જે પરંપરાગત ઉત્પાદન પદ્ધતિઓની તુલનામાં કચરામાં નોંધપાત્ર ઘટાડો કરે છે. આ પ્રક્રિયા સામગ્રીની જરૂરિયાતોની ચોકસાઈપૂર્વક ગણતરી કરવાની મંજૂરી આપે છે, અને વધારાની સામગ્રીને ઘણી વખત ભવિષ્યના ઉત્પાદન દૌરાન રિસાયકલ અને ફરીથી ઉપયોગમાં લઈ શકાય છે. આ કાર્યક્ષમતા માત્ર ખર્ચમાં ઘટાડો કરતી નથી, પરંતુ ટકાઉ ઉત્પાદન પ્રથાઓ સાથે પણ સુસંગત છે.

સામગ્રીની વિશાળ શ્રેણીમાંથી પસંદગી કરવાની ક્ષમતા ઉત્પાદકોને ખર્ચ અને કાર્યક્ષમતા બંનેનું ઓપ્ટિમાઇઝેશન કરવાની મંજૂરી આપે છે. ધોરણગત થર્મોપ્લાસ્ટિક્સથી લઈને ઉચ્ચ-કાર્યક્ષમતા ધરાવતા એન્જિનિયરિંગ પોલિમર્સ સુધી, કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ ચોક્કસ એપ્લિકેશનની જરૂરિયાતોને અનુરૂપ સામગ્રી સાથે કાર્ય કરી શકે છે, જ્યારે બજેટની મર્યાદાઓને પણ ધ્યાનમાં રાખે છે.

લાંબા ગાળાના ખર્ચ લાભો

જ્યારે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ માટે પ્રારંભિક સેટઅપ ખર્ચ પ્રભાવશાળી લાગી શકે છે, ત્યારે લાંબા ગાળાના નાણાકીય લાભો નોંધપાત્ર છે. પ્રક્રિયાની ઊંચી કાર્યક્ષમતા અને સ્વચાલન મજૂરીના ખર્ચમાં ઘટાડો કરે છે, જ્યારે આધુનિક મોલ્ડની ટકાઉપણું ન્યૂનતમ જાળવણીની જરૂરિયાત સાથે લાંબા ઉત્પાદન જીવનની ખાતરી આપે છે.

વધુમાં, ઇન્જેક્શન-મોલ્ડેડ ભાગોની સુસંગતતા અને ગુણવત્તા સામાન્ય રીતે ઓછા નાણાકીય ખર્ચ અને ગુણવત્તા-સંબંધિત ઓછી સમસ્યાઓ તરફ દોરી જાય છે, જેથી કુલ ઉત્પાદન ખર્ચમાં ઘટાડો થાય છે. એક જ ઑપરેશનમાં જટિલ ભાગોનું ઉત્પાદન કરવાની ક્ષમતા બીજા એસેમ્બલી પ્રક્રિયાઓની જરૂરિયાતને દૂર કરે છે, જેથી વધારાની ખર્ચ બચત થાય છે.

ડિઝાઇન લવચારતા અને નાવીન્ય

જટિલ ભૂમિતિ ક્ષમતાઓ

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ જટિલ ડિઝાઇન અને આકાર ધરાવતા ઘટકોનું ઉત્પાદન કરવાની મંજૂરી આપે છે, જે બીજી ઉત્પાદન પદ્ધતિઓ સાથે મુશ્કેલ કે અશક્ય હોઈ શકે છે. આ ક્ષમતા ડિઝાઇનરોને પરંપરાગત ઉત્પાદન મર્યાદાઓથી મુક્ત રહીને નવીન ઉકેલો બનાવવાની મંજૂરી આપે છે.

આ પ્રક્રિયા સ્નેપ-ફિટ્સ, લિવિંગ હિન્જિસ, અને આંતરિક થ્રેડ્સ જેવી વિવિધ ડિઝાઇન લાક્ષણિકતાઓને સમાવી શકે છે, તે જ સમયે તંગ ટોલરન્સ અને માળખાની એકાગ્રતા જાળવી રાખે છે. ડિઝાઇન ક્ષમતાઓમાં આ લવચીકતા ઉત્પાદન નવીનતા અને સુધારા માટે નવી શક્યતાઓ ખોલે છે.

ઝડપી પ્રોટોટાઇપિંગ અને ડિઝાઇન પુનરાવર્તન

આધુનિક કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ ઘણીવાર ઝડપી પ્રોટોટાઇપિંગ ક્ષમતાઓને સમાવે છે, જે ઝડપી ડિઝાઇન પુનરાવર્તન અને સંકલ્પના પરીક્ષણ માટે મંજૂરી આપે છે. આ પ્રવેગીત વિકાસ પ્રક્રિયા કંપનીઓને ડિઝાઇન ઑપ્ટિમાઇઝેશન અને કાર્યક્ષમતા ખાતરી આપતા ઉત્પાદનોને ઝડપથી બજારમાં લાવવાની મંજૂરી આપે છે.

પ્રોટોટાઇપ ભાગોનું ઝડપથી ઉત્પાદન કરવાની ક્ષમતા વિકાસ પ્રક્રિયાની શરૂઆતમાં સંભાવિત સમસ્યાઓને ઓળખવા અને તેમનું નિરાકરણ કરવામાં મદદ કરે છે, જેથી મોટા પાયે ઉત્પાદન દરમિયાન ખર્ચાળ ફેરફારનું જોખમ ઘટે છે. ડિઝાઇન અને ઉત્પાદનની આ આવર્તી પદ્ધતિ સારા ઉત્પાદનો અને વધુ કાર્યક્ષમ ઉત્પાદન પ્રક્રિયાઓ તરફ દોરી જાય છે.

વારંવાર પૂછાતા પ્રશ્નો

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓથી કઈ ઉદ્યોગોને સૌથી વધુ લાભ થાય છે?

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ ઓટોમોટિવ, મેડિકલ ઉપકરણો, ગ્રાહક ઇલેક્ટ્રોનિક્સ, એરોસ્પેસ અને ઘરેલું ઉપકરણો સહિતના અનેક ઉદ્યોગોને લાભાન્વિત કરે છે. સ્કેલ પર ચોકસાઈયુક્ત, ઉચ્ચ-ગુણવત્તાયુક્ત પ્લાસ્ટિક ઘટકોનું ઉત્પાદન કરવાની જરૂરિયાત ધરાવતા કોઈપણ ઉદ્યોગ આ ઉત્પાદન પદ્ધતિથી લાભ મેળવી શકે છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ પ્રોજેક્ટ સેટ કરવામાં કેટલો સમય લાગે છે?

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ પ્રોજેક્ટ માટેનો સેટઅપ સમય સામાન્ય રીતે 4 થી 12 અઠવાડિયાંની શ્રેણીમાં હોય છે, જે ભાગની જટિલતા, મોલ્ડ ડિઝાઇનની જરૂરિયાતો અને સામગ્રીની પસંદગી પર આધારિત છે. તેમાં ડિઝાઇન સમીક્ષા, મોલ્ડ નિર્માણ, પરીક્ષણ અને ઑપ્ટિમાઇઝેશન તબક્કાનો સમાવેશ થાય છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગમાં કયા પ્રકારની સામગ્રીનો ઉપયોગ થઈ શકે?

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સેવાઓ એબીએસ, પોલિપ્રોપિલિન, પોલિઇથિલિન, પોલિકાર્બોનેટ, નાયલોન અને વિવિધ એન્જિનિયરિંગ-ગ્રેડ પોલિમર્સ સહિતની થર્મોપ્લાસ્ટિક સામગ્રીની વિશાળ શ્રેણી સાથે કાર્ય કરી શકે છે. એપ્લિકેશનની ચોક્કસ જરૂરિયાતો જેવી કે મજબૂતી, લવચિકતા, તાપમાન પ્રતિકાર અને રાસાયણિક સંગતતાના આધારે સામગ્રીની પસંદગી કરવામાં આવે છે.