કસ્ટમ મોલ્ડિંગ સોલ્યુશન્સ દ્વારા આધુનિક ઉત્પાદનનો વિકાસ

આજના ઉન્નત ઉત્પાદન પરિદૃશ્યમાં, ચોકસાઈ અને સુસંગતતા અત્યંત મહત્વપૂર્ણ છે. કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ એ એક મૂળભૂત ટેકનોલોજી તરીકે ઉભરી છે જે ઉત્પાદકોને અભૂતપૂર્વ ચોકસાઈ સાથે જટિલ, ઉચ્ચ-ગુણવત્તાયુક્ત ભાગોનું ઉત્પાદન કરવાને સક્ષમ બનાવે છે. આ પરિષ્કૃત પ્રક્રિયા એન્જિનિયરિંગ ઉત્કૃષ્ટતાને મટિરિયલ સાયન્સ સાથે જોડીને ખાસ સૂચનોને અનુરૂપ ઘટકો પૂરા પાડે છે જ્યારે માપના આધારે ખર્ચ-અસરકારકતા જાળવી રાખે છે.

છેલ્લાં કેટલાંક દાયકાઓમાં ઉત્પાદન ઉદ્યોગે અદ્ભુત પરિવર્તન અનુભવ્યું છે, જે મોટેભાગે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ ટેકનિક્સમાં થયેલી નવીનતાઓને કારણે છે. મેડિકલ ડિવાઇસિસથી માંડીને એરોસ્પેસ કોમ્પોનન્ટ્સ સુધી, આ લવચીક ઉત્પાદન પદ્ધતિ ચોકસાઈપૂર્વકના ભાગોના ઉત્પાદનમાં શક્ય તેની મર્યાદાઓને આગળ ધપાવી રહી છે. જેમ જેમ ઉદ્યોગો વધુ સખત ટોલરન્સ અને વધુ જટિલ જ્યામિતિની માંગ કરે છે, તેમ કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ ઉત્તમ ગુણવત્તા અને સુસંગતતા માટે શોધતા બિઝનેસનું પસંદગીનું સોલ્યુશન તરીકે ઊભરી રહ્યું છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ પ્રક્રિયાની સમજ

મુખ્ય ઘટકો અને ટેકનોલોજી

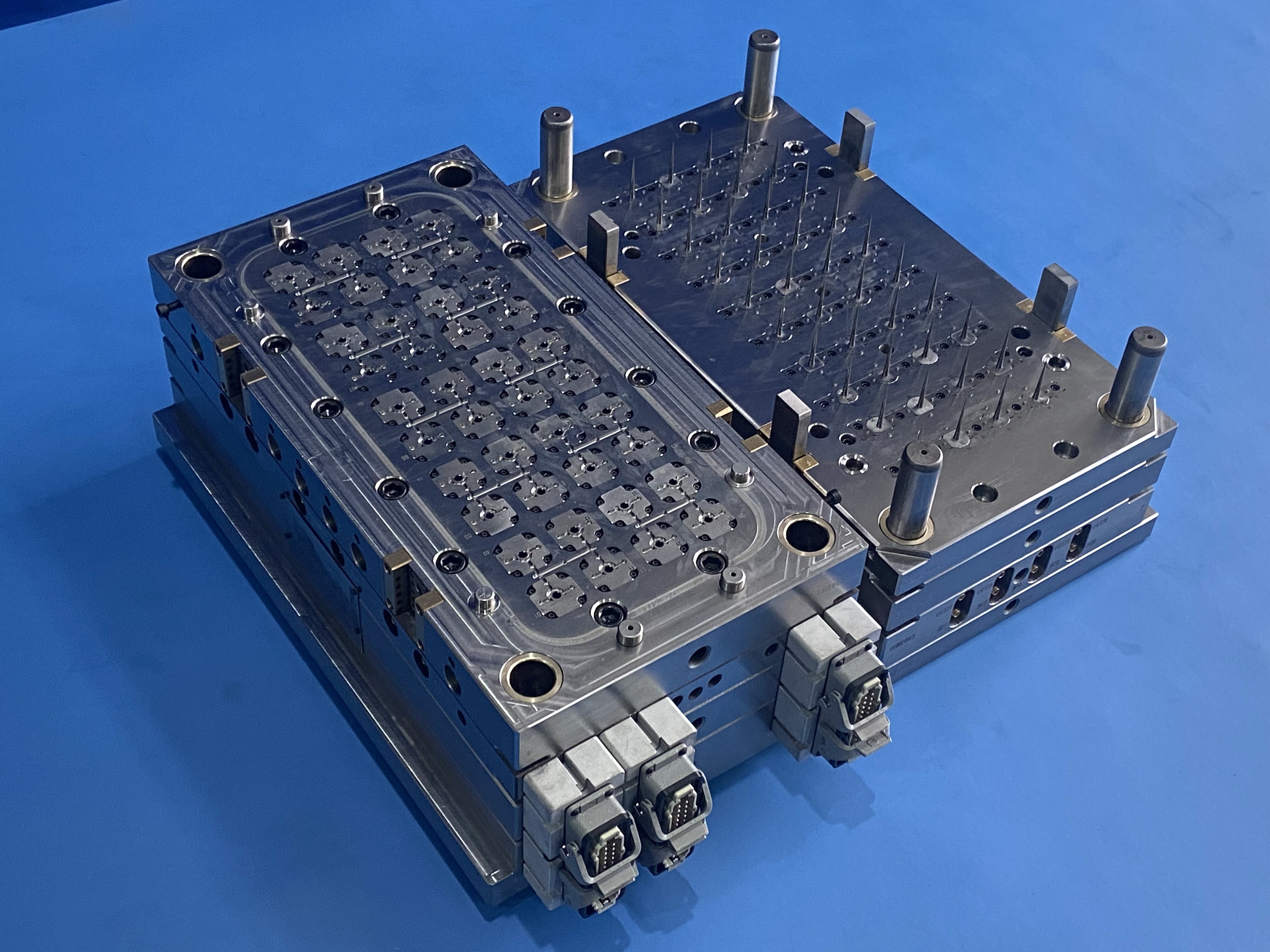

આધુનિક કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સુવિધાઓમાં વપરાતા સાધનોમાં જટિલ ઇન્જેક્શન એકમો, સ્વચાલિત ક્લેમ્પિંગ સિસ્ટમો અને ઉન્નત ઠંડક યંત્રોનો સમાવેશ થાય છે. દરેક ભાગ ચોક્કસ માપદંડોને પૂર્ણ કરે તેની ખાતરી કરવા માટે આ ઘટકો સુસંગત રીતે કાર્ય કરે છે.

આ પ્રક્રિયા મટિરિયલની પસંદગીથી શરૂ થાય છે, જ્યાં એન્જિનિયરો ચોક્કસ એપ્લિકેશનની જરૂરિયાતોને અનુરૂપ પોલિમર્સ અને ઉમેરણોની વિશાળ શ્રેણીમાંથી પસંદગી કરે છે. પછી મટિરિયલને તેના આદર્શ પ્રક્રિયા તાપમાન સુધી ગરમ કરવામાં આવે છે, અને પછી ચોક્કસ દબાણ અને ઝડપના પરિમાણો હેઠળ મોલ્ડમાં ઇન્જેક્ટ કરવામાં આવે છે. સો અથવા કરોડો ભાગોનું ઉત્પાદન કરવામાં આવે તોપણ ઉત્પાદનની આ સુસંગતતાની ખાતરી આપવા માટે આ નિયંત્રણની સ્તર જરૂરી છે.

પ્રક્રિયા સાઇકલ એસ (PSA) O2 જનરેટર

આધુનિક કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ મશીનોમાં ઉત્પાદન પ્રક્રિયાના દરેક પાસાને મોનિટર કરતી સ્ટેટ-ઓફ-ધ-આર્ટ કંટ્રોલ સિસ્ટમ્સનો સમાવેશ થાય છે. મેલ્ટ તાપમાનથી માંડીને ઇન્જેક્શન પ્રેશર સુધી, આ સિસ્ટમ્સ મહત્વપૂર્ણ પરિમાણો પર સખત નિયંત્રણ જાળવે છે. રિયલ-ટાઇમ મોનિટરિંગ અને એડજસ્ટમેન્ટની ક્ષમતાઓ ખાતરી કરે છે કે દરેક ઉત્પાદન ચક્ર કડક ગુણવત્તા ધોરણોને પૂર્ણ કરતા ભાગો ઉત્પન્ન કરે છે.

સ્માર્ટ સેન્સર્સ અને ડેટા એનાલિટિક્સના એકીકરણથી ઉત્પાદકો ઉત્પાદનની ગુણવત્તાને પ્રભાવિત કરે તે પહેલાં સંભાવિત સમસ્યાઓને શોધી કાઢી શકે છે અને તેને સુધારી શકે છે. ગુણવત્તા નિયંત્રણ માટેની આ પ્રો-એક્ટિવ અભિગમે ઉદ્યોગમાં ક્રાંતિ સર્જી છે, જેથી આજની તારીખમાં કસ્ટમ ઇન્જેક્શન મોલ્ડિંગને ઉપલબ્ધ સૌથી વિશ્વસનીય ઉત્પાદન પ્રક્રિયાઓમાંની એક બનાવી છે.

મટિરિયલ પસંદગી અને એન્જિનિયરિંગ વિચારો

પોલિમર ગુણધર્મો અને પ્રદર્શન

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગની કોઈપણ પરિયોજનાની સફળતા યોગ્ય સામગ્રીની પસંદગી સાથે શરૂ થાય છે. એન્જિનિયર્સે યાંત્રિક ગુણધર્મો, રાસાયણિક પ્રતિકાર, ઉષ્મા સ્થિરતા અને ખર્ચ-અસરકારકતા સહિતના વિવિધ પરિબળો પર વિચાર કરવો જોઈએ. આધુનિક ઉત્પાદન સુવિધાઓ વિસ્તૃત સામગ્રી લાઇબ્રેરીઝને જાળવી રાખે છે, જે ચોક્કસ એપ્લિકેશનની જરૂરિયાતોને ઇષ્ટતમ પોલિમર ફોર્મ્યુલેશન સાથે જોડવાની મંજૂરી આપે છે.

પોલિઇથરઇથરકિટોન (PEEK) અને લિક્વિડ ક્રિસ્ટલ પોલિમર્સ (LCP) જેવા આધુનિક એન્જિનિયરિંગ થર્મોપ્લાસ્ટિક્સે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગની ક્ષમતાઓને વિસ્તારી છે. આ સામગ્રીઓ અસાધારણ મજબૂતી, તાપમાન પ્રતિકાર અને પરિમાણીય સ્થિરતા પૂરી પાડે છે, જે એરોસ્પેસ, ઓટોમોટિવ અને મેડિકલ ઉદ્યોગોમાં માંગ કરતી એપ્લિકેશન્સ માટે તેમને આદર્શ બનાવે છે.

ઉત્પાદન માટે ડિઝાઇન ઑપ્ટિમાઇઝેશન

ભાગ ઉત્પાદનશીલતાને આદર્શ બનાવવા માટે ડિઝાઇન સિદ્ધાંતો પર કાળજીપૂર્વક ધ્યાન આપવાની જરૂર હોય છે, તે રીતે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સફળ બને છે. યોગ્ય સામગ્રી પ્રવાહ અને ભાગની ગુણવત્તા સુનિશ્ચિત કરવા માટે એન્જિનિયર્સે દીવાલની જાડાઈની એકસમાનતા, ડ્રાફ્ટ ખૂણાઓ અને ગેટના સ્થાનો જેવા પરિબળો પર વિચાર કરવો જોઈએ. સાધન નિર્માણ શરૂ થાય તે પહેલાં સંભાવિત સમસ્યાઓને ઓળખવામાં મદદ કરવા માટે ઉન્નત કમ્પ્યુટર-સહાયિત ડિઝાઇન (CAD) અને સિમ્યુલેશન સોફ્ટવેરનો ઉપયોગ થાય છે.

ડિઝાઇન તબક્કામાં ભાગ એસેમ્બલી, ગૌણ ઑપરેશન્સ અને અંતિમ ઉપયોગની જરૂરિયાતોનો પણ વિચાર કરવામાં આવે છે. ડિઝાઇન પ્રક્રિયાની શરૂઆતમાં આ પરિબળોને શામેલ કરીને, ઉત્પાદકો ભાગના કાર્યક્ષમતા અને ઉત્પાદન કાર્યક્ષમતા બંનેને આદર્શ બનાવી શકે છે, જે તેમના ગ્રાહકો માટે વધુ ખર્ચ-અસરકારક ઉકેલો તરફ દોરી જાય છે.

કસ્ટમ મોલ્ડિંગ ઑપરેશન્સમાં ગુણવત્તા ખાતરી

નિરીક્ષણ પદ્ધતિઓ અને ટેકનોલોજીઓ

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગમાં ગુણવત્તા ખાતરી તપાસ પદ્ધતિઓ અને ટેકનોલોજીની વિસ્તૃત શ્રેણીનો સમાવેશ કરે છે. કોઉર્ડિનેટ માપન મશીનો (સીએમએમ) અને ઑપ્ટિકલ સ્કેનિંગ ઉપકરણો સહિતની આધુનિક માપન પ્રણાલીઓ મોલ્ડ કરેલા ભાગોની ચોકસાઈપૂર્વકની માપન તપાસ માટે સક્ષમ બનાવે છે. આ પ્રણાલીઓ માત્ર થોડા માઇક્રોન જેટલા ફેરફારોને પણ શોધી શકે છે, જેથી ઉત્પાદનના ચાલુ ઉત્પાદનમાં સુસંગતતા જાળવી શકાય.

એક્સ-રે તપાસ અને અલ્ટ્રાસોનિક સ્કેનિંગ જેવી નૉન-ડિસ્ટ્રક્ટિવ ટેસ્ટિંગ પદ્ધતિઓ ઉત્પાદકોને આંતરિક લાક્ષણિકતાઓની ખાતરી કરવા અને ભાગોને નુકસાન પહોંચાડ્યા વિના સંભવિત ખામીઓની ઓળખ કરવાની મંજૂરી આપે છે. આ ક્ષમતા ખાસ કરીને મેડિકલ અને એરોસ્પેસ એપ્લિકેશન્સ માટે મૂલ્યવાન છે જ્યાં ભાગની અખંડિતતા મહત્વપૂર્ણ છે.

દસ્તાવેજીકરણ અને ટ્રેસએબિલિટી

આધુનિક કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સુવિધાઓ ઉત્પાદન પ્રક્રિયા દરમિયાન ટ્રેસિબિલિટી સુનિશ્ચિત કરવા માટે કડક ડોક્યુમેન્ટેશન સિસ્ટમ્સ જાળવી રાખે છે. કાચા માલના પ્રમાણપત્રોથી લઈને પ્રક્રિયા પરિમાણો અને તપાસ પરિણામો સુધી, ઉત્પાદનના દરેક પાસાને નોંધવામાં આવે છે અને સંગ્રહિત કરવામાં આવે છે. આ વિગતવાર ડોક્યુમેન્ટેશન ગુણવત્તા પ્રમાણપત્રો અને નિયમનકારી અનુપાલનને આધાર આપે છે અને સતત પ્રક્રિયા સુધારા માટે મૂલ્યવાન ડેટા પૂરો પાડે છે.

ઉન્નત ઉત્પાદન અમલીકરણ સિસ્ટમ્સ (MES) ઉત્પાદન મેટ્રિક્સ અને ગુણવત્તા ડેટાની રિયલ-ટાઇમ ટ્રેકિંગને સક્ષમ કરે છે. આ માહિતી ઉત્પાદકોને પ્રક્રિયાઓને ઑપ્ટિમાઇઝ કરવા, વ્યર્થતા ઘટાડવા અને એકથી વધુ ઉત્પાદન ચાલો દરમિયાન સુસંગત ગુણવત્તા સ્તરો જાળવવામાં મદદ કરે છે.

ખર્ચ ધ્યાનમાં લેવા અને આર્થિક લાભો

પ્રારંભિક રોકાણ અને લાંબા ગાળાની કિંમત

જો કે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ માટેનો પ્રારંભિક ટૂલિંગ ખર્ચ મોટો લાગી શકે છે, તેમ છતાં લાંબા ગાળે થતા આર્થિક લાભો ઘણીવાર પ્રારંભિક રોકાણ કરતાં વધુ હોય છે. ઉચ્ચ-ગુણવત્તાવાળા મોલ્ડનો ઉપયોગ કરીને લાખો ભાગોનું ઉત્પાદન સતત ગુણવત્તા સાથે કરી શકાય છે, જેના પરિણામે ઉત્પાદન ચક્ર દરમિયાન પ્રતિ ભાગ ખર્ચ ખૂબ ઓછો આવે છે. ઉપરાંત, એક જ ઑપરેશનમાં જટિલ ભૂમિતિના ભાગોનું ઉત્પાદન કરવાની ક્ષમતા ઘણીવાર મહેંગી બીજકક્ષાની ઑપરેશનની જરૂરિયાત દૂર કરે છે.

આધુનિક કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ સિસ્ટમની સ્વચાલિત ક્ષમતાઓ મજૂરીના ખર્ચમાં ઘટાડો કરીને અને માનવ ભૂલોને લઘુતમ કરીને આર્થિક કાર્યક્ષમતામાં વધુ સુધારો કરે છે. આ સિસ્ટમ ઓછામાં ઓછા ઓપરેટર હસ્તક્ષેપ સાથે ચાલુ રહી શકે છે, જેથી ઉત્પાદકતા અને રોકાણ પર આવકાર મહત્તમ થાય છે.

ઉત્પાદન કાર્યક્ષમતા અને વેસ્ટ ઘટાડો

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ મટિરિયલની કારકિર્દી અને કચરો ઘટાડવાની દ્રષ્ટિએ મહત્વપૂર્ણ ફાયદા આપે છે. ઉન્નત પ્રક્રિયા નિયંત્રણો અને ઓપ્ટિમાઇઝ્ડ મોલ્ડ ડિઝાઇન મટિરિયલ કચરો ઘટાડે છે, જ્યારે રિસાયકલિંગ સિસ્ટમ પ્રક્રિયા કચરાની પુનઃપ્રાપ્તિ અને પુનઃઉપયોગની મંજૂરી આપે છે. આ કાર્યક્ષમતામાં સુધારો પર્યાવરણીય ટકાઉપણું અને આર્થિક કામગીરી બંનેમાં ફાળો આપે છે.

ઓછા પોસ્ટ-પ્રોસેસિંગ જરૂરિયાતો સાથે ભાગોનું ઉત્પાદન કરવાની ક્ષમતા સમગ્ર ઉત્પાદન ખર્ચમાં પણ ઘટાડો કરે છે. યોગ્ય રીતે ડિઝાઇન કરેલા અને અમલમાં મૂકેલા કસ્ટમ ઇન્જેક્શન મોલ્ડેડ ભાગો ઉપયોગ અથવા એસેમ્બલી માટે તૈયાર મોલ્ડમાંથી બહાર આવે છે, જે મોંઘી ફિનિશિંગ ઓપરેશન્સને દૂર કરે છે.

વારંવાર પૂછાતા પ્રશ્નો

કસ્ટમ ઇન્જેક્શન મોલ્ડેડ ભાગો માટે સામાન્ય લીડ ટાઇમ શું છે?

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ ભાગો માટેનો લીડ સમય પ્રોજેક્ટની જટિલતા, ટૂલ ડિઝાઇનની જરૂરિયાતો અને ઉત્પાદન માત્રા પર આધારિત હોય છે. સરળ ટૂલ્સ 4-6 અઠવાડિયામાં પૂર્ણ થઈ શકે છે, જ્યારે વધુ જટિલ પ્રોજેક્ટ્સને 8-12 અઠવાડિયા કે તેથી વધુ સમય લાગી શકે છે. એકવાર ટૂલિંગ પૂર્ણ થયા પછી, ઉત્પાદન ચાલુ કરવામાં સામાન્ય રીતે ઓર્ડર આપ્યાના થોડા જ દિવસોમાં શરૂઆત થઈ શકે છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ અન્ય ઉત્પાદન પદ્ધતિઓ સાથે કેવી રીતે સરખાવી શકાય?

અન્ય ઘણી ઉત્પાદન પદ્ધતિઓની સરખામણીએ કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ વધુ સુસંગતતા, સ્કેલેબિલિટી અને ખર્ચ-અસરકારકતા પૂરી પાડે છે. જ્યારે 3D પ્રિન્ટિંગ પ્રોટોટાઇપ અને ઓછી માત્રામાં ઉત્પાદન માટે વધુ યોગ્ય હોઈ શકે છે, ત્યારે કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ ઉચ્ચ માત્રામાં ચોકસાઈયુક્ત, જટિલ ભાગોનું ઉત્પાદન કરવામાં, જેમાં ઉત્તમ સપાટીનું પૂર્ણ કરવું અને યાંત્રિક ગુણધર્મો હોય છે, તેમાં ઉત્કૃષ્ટ છે.

કસ્ટમ ઇન્જેક્શન મોલ્ડિંગ માટે ન્યૂનતમ કેટલી માત્રાની આવશ્યકતા હોય છે?

ભાગના કદ, જટિલતા અને ટૂલિંગ ખર્ચના આધારે લઘુતમ ઓર્ડર માત્રામાં ફેરફાર થાય છે. કેટલાક પ્રોજેક્ટ્સ માટે આર્થિક રીતે વ્યવહારુ બનાવવા માટે હજારો ભાગોની જરૂર પડી શકે છે, પરંતુ ઉન્નત ઉત્પાદન તકનીકો અને મલ્ટી-કેવિટી ટૂલ્સનો ઉપયોગ નાના ઉત્પાદન માટે વધુ ખર્ચ-અસરકારક બનાવી શકે છે. ઉત્પાદકો સામાન્ય રીતે ચોક્કસ પ્રોજેક્ટની જરૂરિયાતોના આધારે ઉત્પાદન માત્રા નક્કી કરવા માટે ગ્રાહકો સાથે મળીને કામ કરે છે.