Evolúcia moderného výrobného priemyslu prostredníctvom riešení vlastných formovacích technológií

V súčasnej pokrokovej výrobnej oblasti sú presnosť a konzistencia najdôležitejšie. Vlastné injekčné tvarenie sa vyvinulo ako kľúčová technológia, ktorá umožňuje výrobcovm vyrábať komplexné diely vysoké kvality s bezprecedentnou presnosťou. Tento sofistikovaný proces spája inžiniersky výkon s materiálovými vedami, aby dodával súčiastky presne podľa špecifikácií a zároveň zachovával hospodárnosť pri sériovej výrobe.

Výrobný priemysel zažil v posledných desaťročiach pozoruhodnú transformáciu, ktorá bola do značnej miery spôsobená inováciami vo výrobných technikách vstrekovacieho lisovania na mieru. Od lekárskych prístrojov až po súčiastky pre letecký a vesmírny priemysel, táto univerzálna výrobná metóda neustále rozširuje hranice toho, čo je možné dosiahnuť pri výrobe presných dielov. Keďže priemysly vyžadujú stále tesnejšie tolerancie a zložitejšie geometrie, vstrekovacie lisovanie na mieru sa prejavuje ako preferované riešenie pre podniky, ktoré hľadajú vyššiu kvalitu a konzistenciu.

Pochopenie procesu výrobnej injekčnej formy

Základné komponenty a technológia

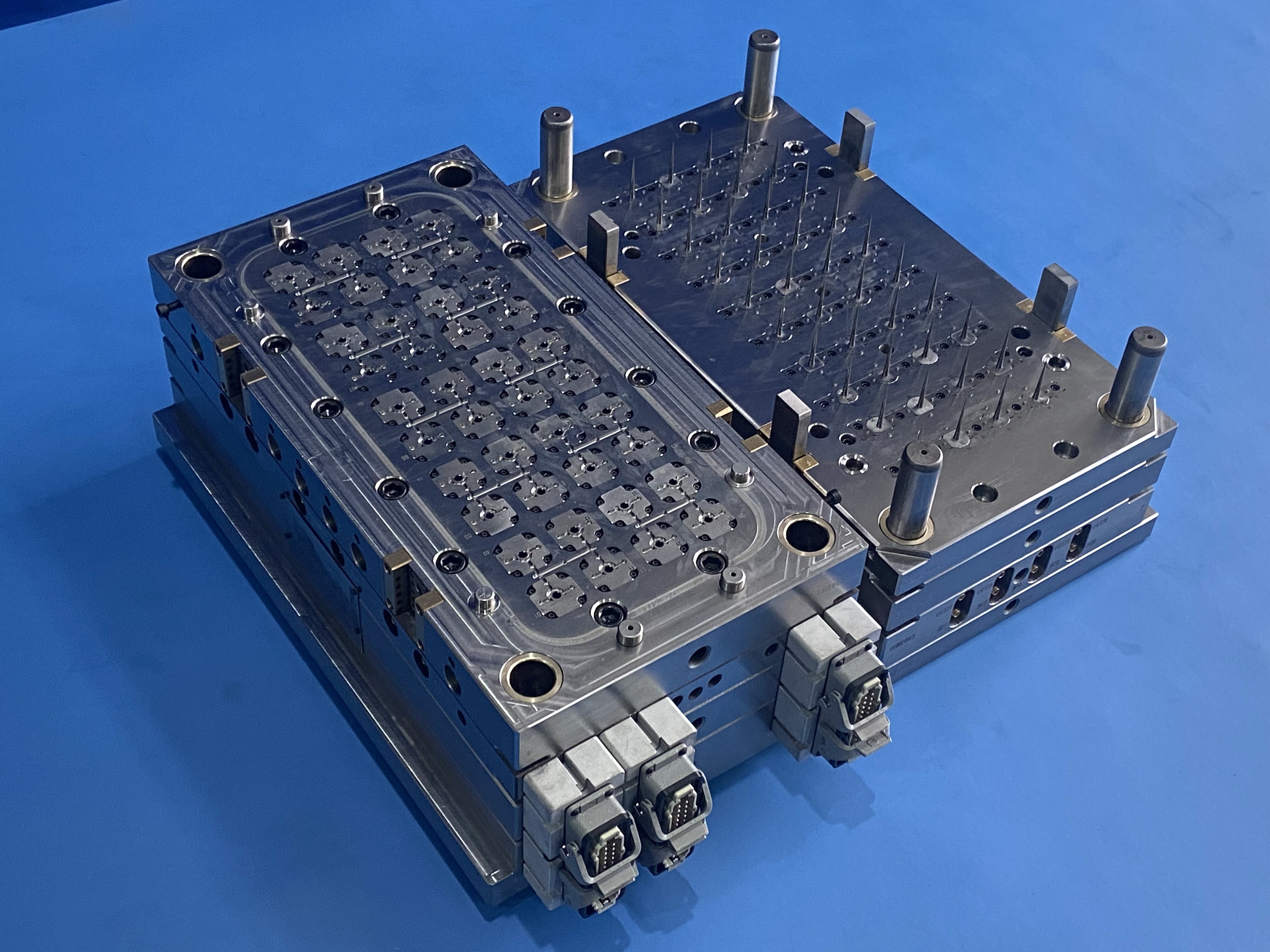

Na srdci výrobnej injekčnej formy je dobre premyslený proces, pri ktorom sa roztavený materiál vstrekne do presne navrhnutého dutiny formy. Zariadenia používané v moderných závodoch na výrobu injekčných foriem zahŕňajú sofistikované vstrekovacie jednotky, automatické upínacie systémy a pokročilé chladiace mechanizmy. Tieto komponenty spolupracujú tak, aby každá súčiastka presne vyhovovala špecifikáciám.

Proces začína výberom materiálu, pri ktorom si inžinieri vyberajú z obrovského množstva polymérov a prísad, aby vyhoveli konkrétnym požiadavkám aplikácie. Materiál sa potom zohreje na optimálnu spracovateľnú teplotu, než je vstreknutý do formy pod presne kontrolovaným tlakom a rýchlosťou. Táto úroveň kontroly zabezpečuje konzistenciu vo výrobných sériách, či už ide o výrobu stoviek alebo miliónov súčiastok.

Pokročilé riadiace systémy a monitorovanie

Moderné vlastné vstrekovacie lisy zahŕňajú najmodernejšie systémy riadenia, ktoré monitorujú každý aspekt výrobného procesu. Od teploty taveniny po vstrekovací tlak tieto systémy udržiavajú prísnu kontrolu nad kritickými parametrami. Možnosti sledovania a úpravy v reálnom čase zabezpečujú, že každý výrobný cyklus vyrobí diely spĺňajúce prísne štandardy kvality.

Integrácia inteligentných snímačov a dátových analýz umožňuje výrobcovm odhaliť a opraviť potenciálne problémy ešte predtým, ako ovplyvnia kvalitu výrobku. Tento proaktívny prístup ku kontrole kvality revolucionalizoval priemysel a urobil z vlastného vstrekovania jeden z najspoľahlivejších výrobných procesov dostupných dnes.

Výber materiálu a inžinierske úvahy

Vlastnosti a výkon polymérov

Úspech akéhokoľvek projektu výrobnej injekčnej formy začína výberom správneho materiálu. Inžinieri musia zohľadniť rôzne faktory vrátane mechanických vlastností, odolnosti voči chemikáliám, tepelnej stability a hospodárnosti. Moderné výrobné zariadenia vedú rozsiahle knižnice materiálov, čo im umožňuje priradiť konkrétne požiadavky aplikácie k optimálnemu polymérnemu zloženiu.

Pokročilé inžinierske termoplasty, ako je polyetheretherketón (PEEK) a kvapalné kryštalické polyméry (LCP), rozšírili možnosti výrobnej injekčnej formy. Tieto materiály ponúkajú vynikajúcu pevnosť, odolnosť voči teplote a rozmernú stabilitu, čo ich robí ideálnymi pre náročné aplikácie v leteckom priemysle, automobilovom priemysle a medicíne.

Optimalizácia návrhu pre výrobu

Úspešné vstrekovacie formovanie na mieru vyžaduje dôsledné dodržiavanie návrhových princípov, ktoré optimalizujú výrobnosť dielov. Inžinieri musia zohľadniť faktory ako rovnomernosť hrúbky stien, sklon vyberacieho rezu a umiestnenie plniacich otvorov, aby sa zabezpečil správny tok materiálu a kvalita dielu. Pokročilý softvér pre počítačom podporovaný návrh (CAD) a simulácie pomáha identifikovať potenciálne problémy ešte pred začatím výroby nástrojov.

Fáza návrhu zahŕňa tiež zohľadnenie montáže dielov, sekundárnych operácií a požiadaviek konečného použitia. Zahrnutím týchto faktorov už v skorej fáze návrhu môžu výrobcovia optimalizovať nielen výkon dielov, ale aj efektivitu výroby, čo vedie k cenovo výhodnejším riešeniam pre svojich klientov.

Zabezpečenie kvality pri operáciách vstrekovacieho formovania na mieru

Metódy a technológie kontroly

Zabezpečenie kvality pri výrobe vstrekovaním zahŕňa komplexný súbor metód a technológií kontroly. Pokročilé meracie systémy, vrátane strojov na meranie v priestorových súradniciach (CMM) a optických skenovacích zariadení, umožňujú presnú kontrolu rozmerov vstrekovaných dielov. Tieto systémy dokážu zachytiť odchýlky len o niekoľko mikrónov, čo zaisťuje konzistenciu počas celého výrobného procesu.

Nedeštruktívne testovacie metódy, ako je röntgenová kontrola a ultrazvukové skenovanie, umožňujú výrobcom overiť vnútorné prvky a identifikovať potenciálne chyby bez poškodenia dielov. Táto schopnosť je obzvlášť dôležitá pre lekárske a letecké aplikácie, kde je nevyhnutná bezchybnosť dielov.

Dokumentácia a sledovateľnosť

Moderné vlastné podniky pre vstrekovacie formovanie vedú prísne systémy dokumentácie, aby zabezpečili stopovateľnosť počas celého výrobného procesu. Od certifikátov surovín až po parametre procesu a výsledky kontrol je každý aspekt výroby zaznamenaný a archivovaný. Táto komplexná dokumentácia podporuje certifikácie kvality a dodržiavanie predpisov, a zároveň poskytuje cenné údaje pre kontinuálne zlepšovanie procesov.

Pokročilé systémy riadenia výroby (MES) umožňujú sledovanie výrobných metrík a údajov o kvalite v reálnom čase. Tieto informácie pomáhajú výrobcovm optimalizovať procesy, znížiť odpad a udržiavať konzistentnú úroveň kvality vo viacerých výrobných šaržiach.

Nákladové úvahy a ekonomické výhody

Počiatočná investícia a dlhodobá hodnota

Hoci počiatočné náklady na výrobu foriem pre vlastnú vstrekovaciu formu môžu pôsobiť ako významné, dlhodobé ekonomické výhody často prevyšujú počiatočnú investíciu. Vysokokvalitné formy dokážu vyrobiť milióny súčiastok s konzistentnou kvalitou, čo vedie k veľmi nízkym nákladom na jednotlivú súčiastku pri rozpočítaní cez celú výrobnú sériu. Navyše schopnosť vyrábať komplexné geometrie v jednej operácii často eliminuje potrebu nákladných dodatočných operácií.

Automatizačné možnosti moderných systémov vlastnej vstrekovej formy ďalej zvyšujú ekonomickú efektívnosť znížením pracovných nákladov a minimalizáciou ľudských chýb. Tieto systémy môžu nepretržite pracovať s minimálnym zásahom obsluhy, čím maximalizujú produktivitu a návratnosť investície.

Výrobná efektívnosť a zníženie odpadu

Výroba vstrekovaním na mieru ponúka významné výhody z hľadiska efektivity použitia materiálu a zníženia odpadu. Pokročilé riadenie procesov a optimalizovaný návrh foriem minimalizujú odpad materiálu, zatiaľ čo recyklačné systémy umožňujú odstránenie a opätovné použitie odpadu z výroby. Tieto zlepšenia efektivity prispievajú k environmentálnej udržateľnosti aj ekonomickému výkonu.

Možnosť vyrábať diely s minimálnymi požiadavkami na dodatočné spracovanie tiež znižuje celkové výrobné náklady. Keď sú diely vyrábané vstrekovaním na mieru správne navrhnuté a vyrobené, vychádzajú z formy pripravené na použitie alebo montáž, čím sa eliminujú nákladné dokončovacie operácie.

Často kladené otázky

Aké sú typické dodacie lehoty pre diely vyrábané vstrekovaním na mieru?

Dodacia lehota pre výrobky zhotovené pomocou vstrekovacieho lisovania sa líši v závislosti od zložitosti projektu, požiadaviek na návrh formy a objemu výroby. Jednoduché formy môžu byť hotové za 4–6 týždňov, zatiaľ čo zložitejšie projekty môžu trvať 8–12 týždňov alebo viac. Po dokončení formy sa výroba zvyčajne môže začať už niekoľko dní po zadaní objednávky.

Ako sa vlastné vstrekovacie lisovanie porovnáva s inými výrobnými metódami?

Vlastné vstrekovacie lisovanie ponúka vyššiu konzistenciu, škálovateľnosť a nákladovú efektivitu v porovnaní s mnohými inými výrobnými metódami. Zatiaľ čo 3D tlač môže byť vhodnejšia pre prototypy a nízke objemy výroby, vstrekovacie lisovanie sa vynikajúco hodí na vysoké objemy presných, komplexných dielov s vynikajúcim povrchom a mechanickými vlastnosťami.

Aké minimálne množstvá sú potrebné pre vstrekovacie lisovanie na mieru?

Minimálne objednávacie množstvá sa líšia v závislosti od veľkosti dielu, zložitosti a nákladov na nástroje. Zatiaľ čo niektoré projekty môžu vyžadovať tisíce kusov, aby boli ekonomicky životaschopné, pokročilé výrobné techniky a viacdierňové nástroje môžu urobiť menšie série cenovo výhodnejšími. Výrobcovia zvyčajne spolupracujú s klientmi na určení optimálneho výrobného množstva na základe konkrétnych požiadaviek projektu.

Obsah

- Evolúcia moderného výrobného priemyslu prostredníctvom riešení vlastných formovacích technológií

- Pochopenie procesu výrobnej injekčnej formy

- Výber materiálu a inžinierske úvahy

- Zabezpečenie kvality pri operáciách vstrekovacieho formovania na mieru

- Nákladové úvahy a ekonomické výhody

- Často kladené otázky