L'evoluzione della produzione moderna attraverso soluzioni di stampaggio personalizzato

Nel panorama attuale della produzione avanzata, la precisione e la coerenza sono fondamentali. Lo stampaggio personalizzato iniezione di materiale plastico si è affermato come una tecnologia chiave che consente ai produttori di realizzare componenti complessi e di alta qualità con un'accuratezza senza precedenti. Questo processo sofisticato combina eccellenza ingegneristica e scienza dei materiali per fornire componenti che soddisfano specifiche esatte mantenendo nel contempo la convenienza economica su larga scala.

Il settore manifatturiero ha assistito a una notevole trasformazione negli ultimi decenni, principalmente grazie alle innovazioni nelle tecniche di stampaggio a iniezione personalizzato. Da dispositivi medici a componenti aerospaziali, questo metodo di produzione versatile continua a spingere i limiti di ciò che è possibile nella produzione di parti di precisione. Mentre le industrie richiedono tolleranze sempre più strette e geometrie più complesse, lo stampaggio a iniezione personalizzato si distingue come soluzione privilegiata per le aziende alla ricerca di qualità e coerenza superiori.

Comprensione del processo di stampaggio a iniezione personalizzato

Componenti Principali e Tecnologia

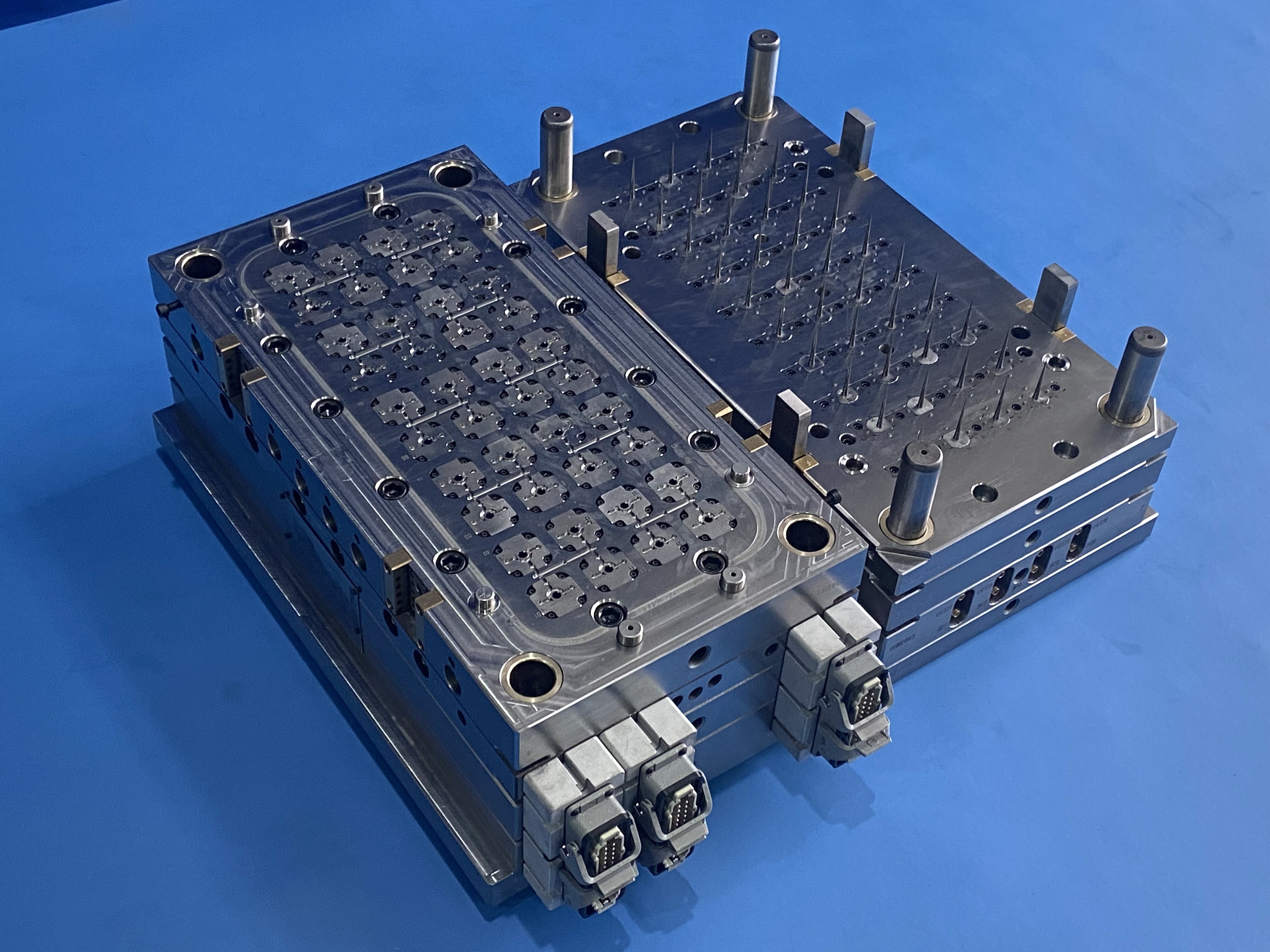

Alla base, lo stampaggio a iniezione personalizzato prevede un processo attentamente orchestrato in cui un materiale fuso viene iniettato in una cavità di stampo progettata con precisione. Le attrezzature utilizzate negli impianti moderni di stampaggio a iniezione personalizzato includono unità di iniezione sofisticate, sistemi di chiusura automatizzati e meccanismi di raffreddamento avanzati. Questi componenti lavorano in sinergia per garantire che ogni pezzo soddisfi esattamente le specifiche richieste.

Il processo inizia con la selezione del materiale, durante la quale gli ingegneri scelgono tra una vasta gamma di polimeri e additivi per soddisfare requisiti applicativi specifici. Il materiale viene quindi riscaldato alla sua temperatura di lavorazione ottimale prima di essere iniettato nello stampo secondo parametri di pressione e velocità attentamente controllati. Questo livello di controllo garantisce coerenza tra diverse produzioni, sia che si stiano realizzando centinaia o milioni di pezzi.

Sistemi di Controllo e Monitoraggio Avanzati

Le moderne macchine per stampaggio a iniezione personalizzato incorporano sistemi di controllo all'avanguardia che monitorano ogni aspetto del processo produttivo. Dalla temperatura di fusione alla pressione di iniezione, questi sistemi mantengono un controllo rigoroso su parametri critici. Le capacità di monitoraggio e regolazione in tempo reale garantiscono che ogni ciclo produttivo generi componenti conformi agli elevati standard qualitativi.

L'integrazione di sensori intelligenti e analisi dati consente ai produttori di rilevare e correggere tempestivamente eventuali problemi prima che influiscano sulla qualità del prodotto. Questo approccio proattivo al controllo qualità ha rivoluzionato il settore, rendendo lo stampaggio a iniezione personalizzato uno dei processi manifatturieri più affidabili oggi disponibili.

Selezione dei materiali e considerazioni ingegneristiche

Proprietà e prestazioni dei polimeri

Il successo di qualsiasi progetto di stampaggio a iniezione personalizzato inizia con la selezione del materiale giusto. Gli ingegneri devono considerare diversi fattori, tra cui proprietà meccaniche, resistenza chimica, stabilità termica ed efficacia economica. I moderni impianti produttivi dispongono di vaste librerie di materiali, che consentono di abbinare requisiti specifici dell'applicazione alla formulazione polimerica ottimale.

Le termoplastiche tecniche avanzate, come il polietereterchetone (PEEK) e i polimeri a cristalli liquidi (LCP), hanno ampliato le capacità dello stampaggio a iniezione personalizzato. Questi materiali offrono un'elevata resistenza, stabilità termica e stabilità dimensionale, risultando ideali per applicazioni impegnative nei settori aerospaziale, automobilistico e medico.

Ottimizzazione del design per la produzione

Per un'efficiente stampaggio a iniezione personalizzato è necessario prestare attenta attenzione ai principi di progettazione che ottimizzano la realizzabilità del pezzo. Gli ingegneri devono considerare fattori come l'uniformità dello spessore delle pareti, gli angoli di sformo e la posizione dei canali di alimentazione per garantire un corretto flusso del materiale e una qualità del pezzo adeguata. Software avanzati di progettazione assistita da computer (CAD) e di simulazione aiutano ad identificare eventuali problemi prima dell'inizio della costruzione degli stampi.

La fase di progettazione comprende anche considerazioni relative al montaggio del pezzo, alle operazioni secondarie e ai requisiti d'uso finale. Integrando questi fattori fin dalle prime fasi del processo di progettazione, i produttori possono ottimizzare sia le prestazioni del pezzo che l'efficienza produttiva, ottenendo così soluzioni più economiche per i propri clienti.

Assicurazione della Qualità nelle Operazioni di Stampaggio Personalizzato

Metodi e Tecnologie di Ispezione

L'assicurazione della qualità nella stampaggio a iniezione su misura comprende un'ampia gamma di metodi e tecnologie di ispezione. Sistemi avanzati di misurazione, tra cui macchine per la misurazione tridimensionale (CMM) e dispositivi di scansione ottica, consentono una verifica dimensionale precisa dei componenti stampati. Questi sistemi possono rilevare variazioni anche di pochi micron, garantendo coerenza durante le produzioni.

Metodi di prova non distruttivi, come l'ispezione a raggi X e la scansione ultrasonica, permettono ai produttori di verificare le caratteristiche interne e identificare eventuali difetti senza danneggiare i componenti. Questa capacità è particolarmente preziosa per applicazioni mediche e aerospaziali, dove l'integrità del componente è fondamentale.

Documentazione e tracciabilità

Le moderne strutture per la stampaggio a iniezione personalizzato mantengono rigorosi sistemi di documentazione per garantire la tracciabilità durante tutto il processo produttivo. Dai certificati dei materiali grezzi ai parametri di processo e ai risultati delle ispezioni, ogni aspetto della produzione viene registrato e archiviato. Questa documentazione completa supporta le certificazioni sulla qualità e la conformità normativa, fornendo al contempo dati preziosi per il miglioramento continuo del processo.

I sistemi avanzati di esecuzione della produzione (MES) consentono il monitoraggio in tempo reale delle metriche produttive e dei dati sulla qualità. Queste informazioni aiutano i produttori a ottimizzare i processi, ridurre gli sprechi e mantenere livelli di qualità costanti attraverso diverse campagne produttive.

Considerazioni sui Costi e Vantaggi Economici

Investimento iniziale e valore a lungo termine

Sebbene i costi iniziali per la realizzazione degli stampi su misura per l'insonufflaggio possano sembrare elevati, i vantaggi economici a lungo termine spesso superano l'investimento iniziale. Stampi di alta qualità possono produrre milioni di pezzi mantenendo una qualità costante, con un costo unitario molto basso quando ripartito sull'intera produzione. Inoltre, la capacità di realizzare geometrie complesse in un'unica operazione elimina spesso la necessità di costose lavorazioni secondarie.

Le capacità di automazione dei moderni sistemi di stampaggio a iniezione su misura migliorano ulteriormente l'efficienza economica riducendo i costi del lavoro e minimizzando gli errori umani. Questi sistemi possono funzionare in modo continuo con intervento minimo dell'operatore, massimizzando produttività e rendimento dell'investimento.

Efficienza Produttiva e Riduzione degli Sprechi

La stampatura a iniezione personalizzata offre significativi vantaggi in termini di efficienza dei materiali e riduzione degli scarti. Controlli avanzati del processo e progettazioni ottimizzate degli stampi riducono al minimo lo spreco di materiale, mentre i sistemi di riciclo permettono il recupero e il riutilizzo degli scarti di lavorazione. Questi miglioramenti dell'efficienza contribuiscono sia alla sostenibilità ambientale che alle prestazioni economiche.

La possibilità di produrre componenti con requisiti minimi di post-lavorazione riduce anche i costi complessivi di produzione. Quando progettati ed eseguiti correttamente, i componenti stampati a iniezione personalizzati escono dallo stampo pronti per l'uso o per il montaggio, eliminando operazioni di finitura costose.

Domande frequenti

Quali sono i tempi di consegna tipici per componenti stampati a iniezione personalizzati?

I tempi di consegna per parti personalizzate stampate a iniezione variano in base alla complessità del progetto, ai requisiti di progettazione degli stampi e al volume di produzione. Stampi semplici possono essere completati in 4-6 settimane, mentre progetti più complessi possono richiedere da 8 a 12 settimane o più. Una volta completato lo stampo, la produzione può generalmente iniziare entro pochi giorni dal ricevimento dell'ordine.

Come si confronta lo stampaggio a iniezione personalizzato con altri metodi di produzione?

Lo stampaggio a iniezione personalizzato offre una maggiore coerenza, scalabilità ed economicità rispetto a molti altri metodi di produzione. Mentre la stampa 3D potrebbe essere più adatta per prototipi e piccole serie, lo stampaggio a iniezione personalizzato si distingue nella produzione di grandi quantità di parti precise e complesse, con eccellente finitura superficiale e proprietà meccaniche.

Quali sono le quantità minime richieste per lo stampaggio a iniezione personalizzato?

Le quantità minime d'ordine variano in base alle dimensioni del componente, alla complessità e ai costi degli stampi. Mentre alcuni progetti possono richiedere migliaia di pezzi per essere economicamente vantaggiosi, tecniche di produzione avanzate e utensili multicavità possono rendere più convenienti anche tirature più ridotte. I produttori collaborano tipicamente con i clienti per determinare la quantità di produzione ottimale in base ai requisiti specifici del progetto.

Indice

- L'evoluzione della produzione moderna attraverso soluzioni di stampaggio personalizzato

- Comprensione del processo di stampaggio a iniezione personalizzato

- Selezione dei materiali e considerazioni ingegneristiche

- Assicurazione della Qualità nelle Operazioni di Stampaggio Personalizzato

- Considerazioni sui Costi e Vantaggi Economici

- Domande frequenti