A modern gyártás fejlődése testreszabott formázási megoldásokon keresztül

A mai fejlett gyártási környezetben a pontosság és az egységesség elsődleges fontosságú. A testreszabott injekciós formázás kialakult olyan kulcsfontosságú technológiaként, amely lehetővé teszi a gyártók számára, hogy összetett, nagy minőségű alkatrészeket hozzanak létre korábban elérhetetlen pontossággal. Ez a kifinomult folyamat az innovatív mérnöki tudást anyagtudománnyal kombinálva olyan alkatrészek előállítását teszi lehetővé, amelyek pontosan megfelelnek az előírt specifikációknak, miközben költséghatékonyak tömeggyártás esetén is.

Az ipar az elmúlt évtizedekben figyelemre méltó átalakuláson ment keresztül, amelyet jelentős mértékben az innovatív fröccsformázási technikák hajtottak. Az orvosi eszközöktől kezdve az űripari alkatrészekig ez a sokoldalú gyártási módszer folyamatosan tovább tolja a határokat a precíziós alkatrészek gyártásában. Ahogy az iparágak egyre szigorúbb tűréshatárokat és összetettebb geometriákat követelnek meg, a testreszabott fröccsformázás kiemelkedő megoldásként áll elő a vállalkozások számára, akik kiváló minőséget és konzisztenciát kívánnak elérni.

Az egyedi fröccsöntési folyamat megértése

Alapvető Összetevők és Technológia

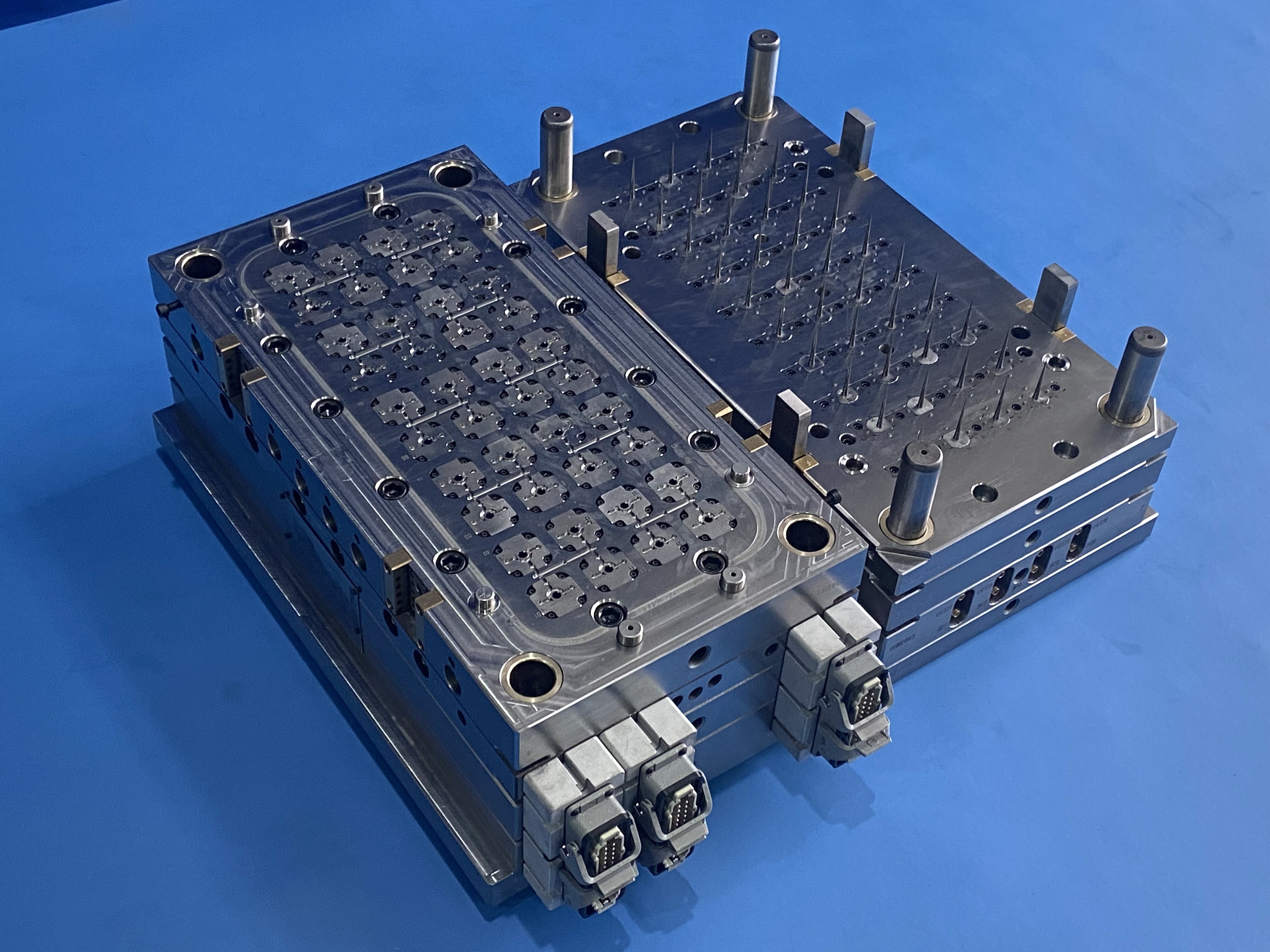

Lényegében az egyedi fröccsöntés olyan precízen szervezett folyamat, amely során olvadt anyagot juttatnak egy pontosan kialakított formaüregbe. A modern egyedi fröccsöntő üzemekben használt berendezések közé tartoznak a kifinomult befecskendező egységek, az automatizált zárórendszerek és a fejlett hűtési mechanizmusok. Ezek az alkatrészek összehangoltan működnek annak érdekében, hogy minden alkatrész pontosan megfeleljen az előírt specifikációknak.

A folyamat az anyag kiválasztásával kezdődik, amikor a mérnökök széles választékú polimerek és adalékanyagok közül választanak a konkrét alkalmazási követelményeknek megfelelően. Az anyagot ezután optimális feldolgozási hőmérsékletre melegítik, majd pontosan szabályozott nyomás és sebesség paraméterek mellett juttatják a formába. Ez a szintű ellenőrzés biztosítja az egységes minőséget a gyártási sorozatok során, akár száz, akár millió darab gyártása esetén.

Fejlett vezérlő rendszerek és megfigyelés

A modern egyedi fröccsöntő gépek korszerű vezérlőrendszereket tartalmaznak, amelyek figyelemmel kísérik a gyártási folyamat minden egyes szempontját. Az olvadékhőmérséklettől kezdve az injektáló nyomásig ezek a rendszerek szigorú ellenőrzés alatt tartják a kritikus paramétereket. A valós idejű monitorozás és beállítási lehetőségek biztosítják, hogy minden gyártási ciklus olyan alkatrészeket állítson elő, amelyek megfelelnek a szigorú minőségi előírásoknak.

Az intelligens szenzorok és adatelemzés integrálása lehetővé teszi a gyártók számára, hogy észleljék és kijavítsák a lehetséges problémákat, mielőtt azok befolyásolnák a termék minőségét. Ez a proaktív minőségirányítási megközelítés forradalmasította az ipart, és az egyedi fröccsöntést a mai nap egyik legmegbízhatóbb gyártási eljárásává tette.

Anyagválasztás és műszaki szempontok

Polimer tulajdonságok és teljesítmény

A testreszabott fröccsöntési projekt sikerének kulcsa a megfelelő anyag kiválasztása. A mérnököknek figyelembe kell venniük számos tényezőt, beleértve a mechanikai tulajdonságokat, kémiai ellenállást, hőstabilitást és költséghatékonyságot. A modern gyártóüzemek kiterjedt anyagkönyvtárakat tartanak fenn, amelyek segítségével az adott alkalmazási követelményekhez optimális polimerösszetételt tudnak igazítani.

A fejlett műszaki hőre lágyuló műanyagok, mint például a poliéteréterketon (PEEK) és a folyadékkristályos polimerek (LCP), kibővítették a testreszabott fröccsöntés lehetőségeit. Ezek az anyagok kiváló szilárdságot, hőállóságot és méretstabilitást nyújtanak, így ideális választást jelentenek az űrrepülési, gépjárműipari és orvostechnikai iparágak igényes alkalmazásaihoz.

Gyártásra optimalizált tervezés

A sikeres egyedi fröccsöntéshez figyelmes odafigyelés szükséges a tervezési alapelvekre, amelyek optimalizálják az alkatrész gyártási lehetőségeit. A mérnököknek figyelembe kell venniük olyan tényezőket, mint a falvastagság egyenletessége, az áthúzási szögek és a befecskendezési pontok elhelyezkedése, hogy biztosítsák a megfelelő anyagáramlást és az alkatrészek minőségét. A fejlett számítógéppel segített tervezés (CAD) és szimulációs szoftverek segítenek azonosítani a lehetséges problémákat még a szerszámgyártás megkezdése előtt.

A tervezési fázis magában foglalja az alkatrészek szerelésére, másodlagos műveletekre és a végső felhasználási követelményekre vonatkozó megfontolásokat is. Ezeknek a tényezőknek az időben történő beépítésével a gyártók optimalizálhatják az alkatrészek teljesítményét és a gyártási hatékonyságot, így költséghatékonyabb megoldásokat kínálhatnak ügyfeleik számára.

Minőségbiztosítás az egyedi öntési műveletek során

Ellenőrzési módszerek és technológiák

Az egyedi fröccsöntés minőségbiztosítása számos vizsgálati módszert és technológiát foglal magában. A fejlett mérőrendszerek, mint például a koordináta mérőgépek (CMM) és az optikai szkennelőeszközök lehetővé teszik az öntvények pontos méretekkel történő ellenőrzését. Ezek a rendszerek akár néhány mikronnyi eltérést is képesek detektálni, így biztosítva az egységes minőséget a termelési folyamatok során.

A rombolásmentes vizsgálati módszerek, mint az Röntgen-inspekció és az ultrahangos szkennelés lehetővé teszik a gyártók számára az alkatrészek belső jellemzőinek ellenőrzését és potenciális hibák azonosítását anélkül, hogy károsítanák az alkatrészeket. Ez a képesség különösen fontos az orvosi és légiipari alkalmazásoknál, ahol az alkatrészek integritása kritikus.

Dokumentáció és nyomon követhetőség

A modern egyedi fröccsöntő létesítmények szigorú dokumentációs rendszereket alkalmaznak a nyomonkövethetőség biztosításához az egész gyártási folyamat során. A nyersanyag-tanúsítványoktól kezdve a folyamatparamétereken és ellenőrzési eredményeken át minden gyártási aspektus feljegyzésre és archiválásra kerül. Ez a részletes dokumentáció támogatja a minőségi tanúsítványokat és a szabályozási előírások betartását, miközben értékes adatokat szolgáltat a folyamatos folyamatfejlesztéshez.

A fejlett gyártásirányítási rendszerek (MES) valós idejű követést tesznek lehetővé a gyártási mutatók és minőségi adatok tekintetében. Ezek az információk segítik a gyártókat a folyamatok optimalizálásában, a hulladék csökkentésében és a minőségi szintek konzisztens fenntartásában több gyártási ciklus során is.

Költségmegfontolások és gazdasági előnyök

Kezdeti beruházás és hosszú távú érték

Bár a testreszabott fröccsöntés kezdeti szerszámköltségei jelentőseknek tűnhetnek, a hosszú távú gazdasági előnyök gyakran felülmúlják a kezdeti beruházást. A magas minőségű szerszámok millió darab alkatrészt képesek előállítani állandó minőséggel, így a gyártási sorozat során a darabköltség nagyon alacsonyra csökken. Ezen felül a bonyolult geometriák egyszeri művelettel történő előállításának képessége gyakran kiküszöböli a költséges másodlagos műveletek szükségességét.

A modern testreszabott fröccsöntő rendszerek automatizálási lehetőségei tovább növelik a gazdasági hatékonyságot a munkaerőköltségek csökkentésével és az emberi hibák minimalizálásával. Ezek a rendszerek folyamatosan működhetnek minimális kezelői beavatkozással, maximalizálva így a termelékenységet és a beruházás megtérülését.

Gyártási hatékonyság és hulladékcsökkentés

A méretre szabott fröccsöntés jelentős előnyökkel rendelkezik az anyaghatékonyság és a hulladékcsökkentés tekintetében. A fejlett folyamatirányítás és az optimalizált formatervek csökkentik az anyaghulladékot, miközben az újrahasznosító rendszerek lehetővé teszik a folyamat során keletkezett selejt visszanyerését és újrahasznosítását. Ezek a hatékonyságnövelő intézkedések hozzájárulnak az ökológiai fenntarthatósághoz és a gazdasági teljesítményhez egyaránt.

Az alkatrészek minimális utómegmunkálási igény melletti előállításának képessége szintén csökkenti az általános termelési költségeket. Megfelelő tervezés és kivitelezés esetén a méretre szabott fröccsöntéssel készült alkatrészek közvetlenül a formából használatra vagy szerelésre készen kerülnek ki, így elmaradnak a költséges befejező műveletek.

Gyakran Ismételt Kérdések

Mik a tipikus átfutási idők a méretre szabott fröccsöntött alkatrészek esetében?

Az egyedi fröccsöntött alkatrészek szállítási ideje a projekt bonyolultságától, az eszköztervezési igényektől és a gyártási mennyiségtől függ. Egyszerű szerszámok esetén ez 4-6 hét lehet, míg összetettebb projektek esetén 8-12 hét vagy több is szükséges lehet. A szerszám elkészülte után a gyártás általában napokon belül megkezdődhet a megrendelés után.

Hogyan viszonyul az egyedi fröccsöntés más gyártási módszerekhez?

Az egyedi fröccsöntés kiválóbb konzisztenciát, skálázhatóságot és költséghatékonyságot kínál, mint számos más gyártási eljárás. Bár a 3D nyomtatás inkább prototípusokhoz és kis mennyiségű gyártáshoz alkalmas, az egyedi fröccsöntés kiemelkedik a nagy mennyiségű, pontos, összetett alkatrészek előállításában, kiváló felületminőséggel és mechanikai tulajdonságokkal.

Milyen minimális mennyiségek szükségesek az egyedi fröccsöntéshez?

A minimális rendelési mennyiségek a alkatrész méretétől, bonyolultságától és az eszköz költségeitől függenek. Míg egyes projektek esetében ezrek darabszám szükséges ahhoz, hogy gazdaságos legyen, a fejlett gyártási technikák és többüreges szerszámok lehetővé tehetik kisebb sorozatok költséghatékony előállítását. A gyártók általában együttműködnek az ügyfelekkel, hogy a konkrét projektigények alapján meghatározzák a optimális gyártási mennyiséget.