วิวัฒนาการของการผลิตยุคใหม่ผ่านโซลูชันแม่พิมพ์แบบกำหนดเอง

ในสภาพแวดล้อมการผลิตขั้นสูงในปัจจุบัน ความแม่นยำและความสม่ำเสมอถือเป็นสิ่งสำคัญอย่างยิ่ง การขึ้นรูปแบบกำหนดเอง การฉีดขึ้นรูป ได้กลายเป็นเทคโนโลยีหลักที่ช่วยให้ผู้ผลิตสามารถผลิตชิ้นส่วนที่ซับซ้อนและมีคุณภาพสูงด้วยความแม่นยำที่ไม่เคยมีมาก่อน กระบวนการขั้นสูงนี้ผสานความเป็นเลิศทางวิศวกรรมกับวิทยาศาสตร์วัสดุ เพื่อผลิตชิ้นส่วนที่ตรงตามข้อกำหนดอย่างแม่นยำ พร้อมรักษาระดับต้นทุนที่เหมาะสมเมื่อผลิตในปริมาณมาก

อุตสาหกรรมการผลิตได้เปลี่ยนแปลงไปอย่างน่าทึ่งในช่วงไม่กี่ทศวรรษที่ผ่านมา โดยมีปัจจัยหลักมาจากนวัตกรรมด้านเทคนิคการฉีดขึ้นรูปแบบกำหนดเอง ตั้งแต่อุปกรณ์ทางการแพทย์ไปจนถึงชิ้นส่วนอากาศยาน วิธีการผลิตที่ยืดหยุ่นนี้ยังคงขยายขีดจำกัดของสิ่งที่เป็นไปได้ในการผลิตชิ้นส่วนที่มีความแม่นยำ เมื่ออุตสาหกรรมต่างๆ ต้องการค่าความคลาดเคลื่อนที่แคบลงเรื่อยๆ และรูปทรงเรขาคณิตที่ซับซ้อนมากขึ้น การขึ้นรูปแบบฉีดเฉพาะจึงโดดเด่นในฐานะทางออกที่บริษัทต่างๆ เลือกใช้เพื่อให้ได้คุณภาพและความสม่ำเสมอยอดเยี่ยม

การเข้าใจกระบวนการฉีดขึ้นรูปแบบกำหนดเอง

ชิ้นส่วนหลักและเทคโนโลยี

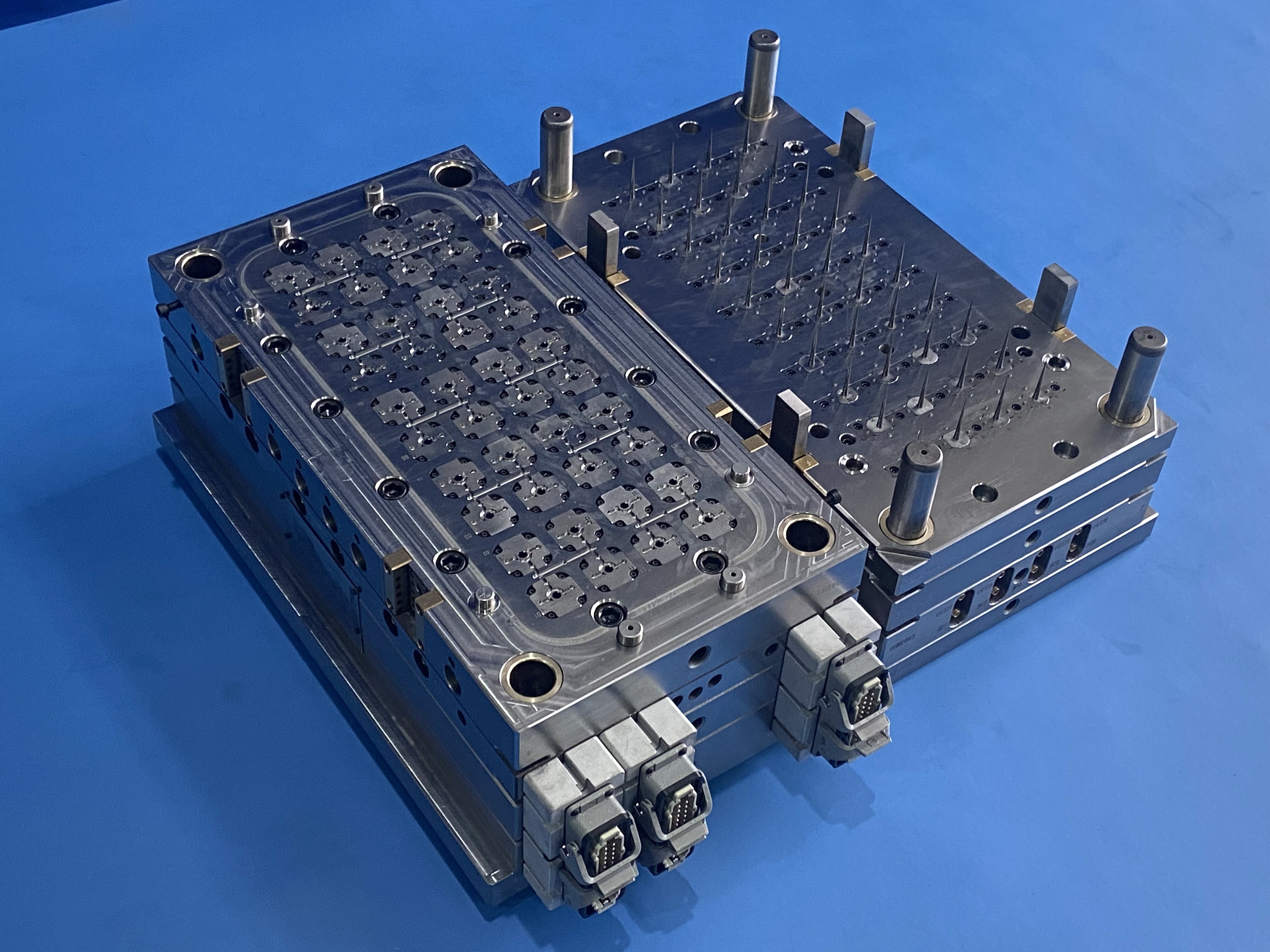

โดยพื้นฐาน กระบวนการฉีดขึ้นรูปแบบกำหนดเองเกี่ยวข้องกับขั้นตอนที่ควบคุมอย่างแม่นยำ ซึ่งวัสดุที่หลอมเหลวจะถูกฉีดเข้าไปในโพรงแม่พิมพ์ที่ออกแบบมาอย่างแม่นยำ อุปกรณ์ที่ใช้ในโรงงานฉีดขึ้นรูปแบบกำหนดเองยุคใหม่ ได้แก่ หน่วยฉีดขั้นสูง ระบบหนีบอัตโนมัติ และกลไกการระบายความร้อนขั้นสูง ชิ้นส่วนเหล่านี้ทำงานร่วมกันอย่างสอดคล้องเพื่อให้มั่นใจว่าชิ้นส่วนแต่ละชิ้นตรงตามข้อกำหนดอย่างแม่นยำ

กระบวนการเริ่มต้นด้วยการคัดเลือกวัสดุ ซึ่งวิศวกรจะเลือกจากพอลิเมอร์และสารเติมแต่งจำนวนมากเพื่อให้เหมาะสมกับข้อกำหนดการใช้งานเฉพาะ วัสดุจะถูกให้ความร้อนจนถึงอุณหภูมิที่เหมาะสมก่อนจะถูกฉีดเข้าไปในแม่พิมพ์ภายใต้พารามิเตอร์ของแรงดันและความเร็วที่ควบคุมอย่างแม่นยำ ระดับการควบคุมนี้ช่วยให้มั่นใจได้ถึงความสม่ำเสมอตลอดการผลิต ไม่ว่าจะผลิตชิ้นส่วนจำนวนหลายร้อยหรือหลายล้านชิ้น

ระบบควบคุมและติดตามที่ทันสมัย

เครื่องฉีดขึ้นรูปแบบกำหนดเองในยุคปัจจุบันมีการติดตั้งระบบควบคุมที่ทันสมัย ซึ่งสามารถตรวจสอบทุกด้านของกระบวนการผลิตได้อย่างละเอียด จากอุณหภูมิของพลาสติกหลอมเหลวไปจนถึงแรงดันในการฉีด ระบบเหล่านี้ช่วยควบคุมพารามิเตอร์สำคัญต่างๆ อย่างแม่นยำ การตรวจสอบและปรับตั้งค่าแบบเรียลไทม์ทำให้มั่นใจได้ว่าแต่ละรอบการผลิตจะได้ชิ้นส่วนที่เป็นไปตามมาตรฐานคุณภาพที่เข้มงวด

การผสานรวมเซ็นเซอร์อัจฉริยะและการวิเคราะห์ข้อมูล ช่วยให้ผู้ผลิตสามารถตรวจจับและแก้ไขปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ แนวทางเชิงรุกในการควบคุมคุณภาพนี้ได้เปลี่ยนโฉมอุตสาหกรรมไปอย่างสิ้นเชิง ทำให้การขึ้นรูปด้วยแม่พิมพ์ฉีดแบบกำหนดเองกลายเป็นหนึ่งในกระบวนการผลิตที่เชื่อถือได้มากที่สุดในปัจจุบัน

การเลือกวัสดุและปัจจัยทางวิศวกรรม

คุณสมบัติและประสิทธิภาพของโพลิเมอร์

ความสำเร็จของโครงการฉีดขึ้นรูปแบบเฉพาะตัวใดๆ เริ่มต้นจากการเลือกวัสดุที่เหมาะสม วิศวกรต้องพิจารณาปัจจัยต่างๆ หลายประการ ได้แก่ คุณสมบัติทางกล ความต้านทานต่อสารเคมี ความคงตัวทางความร้อน และความคุ้มค่าด้านต้นทุน สถานประกอบการผลิตที่ทันสมัยจะมีคลังข้อมูลวัสดุขนาดใหญ่ เพื่อให้สามารถจับคู่ข้อกำหนดการใช้งานเฉพาะกับสูตรโพลิเมอร์ที่เหมาะสมที่สุดได้

เทอร์โมพลาสติกวิศวกรรมขั้นสูง เช่น โพลีเอทเธอร์เอทเธอร์คีโตน (PEEK) และพอลิเมอร์ผลึกเหลว (LCP) ได้ช่วยขยายขีดความสามารถของการฉีดขึ้นรูปแบบเฉพาะตัว วัสดุเหล่านี้มีความแข็งแรงสูง อุณหภูมิทนทานได้ดี และมีความคงตัวของมิติอย่างยอดเยี่ยม ทำให้เหมาะอย่างยิ่งกับการใช้งานที่ต้องการประสิทธิภาพสูงในอุตสาหกรรมการบินและอวกาศ อุตสาหกรรมยานยนต์ และอุตสาหกรรมการแพทย์

การออกแบบเพื่อเพิ่มประสิทธิภาพในการผลิต

การขึ้นรูปฉีดแบบกำหนดเองที่ประสบความสำเร็จต้องอาศัยการใส่ใจอย่างรอบคอบต่อหลักการออกแบบ เพื่อเพิ่มประสิทธิภาพในการผลิตชิ้นส่วน วิศวกรจำเป็นต้องพิจารณาปัจจัยต่างๆ เช่น ความสม่ำเสมอของความหนาผนัง มุมร่องและตำแหน่งเกต เพื่อให้มั่นใจได้ว่าจะมีการไหลของวัสดุที่เหมาะสมและได้คุณภาพชิ้นงานตามต้องการ ซอฟต์แวร์ออกแบบด้วยคอมพิวเตอร์ช่วย (CAD) และซอฟต์แวร์จำลองขั้นสูงสามารถช่วยระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะเริ่มสร้างแม่พิมพ์

ขั้นตอนการออกแบบยังรวมถึงการพิจารณาประกอบชิ้นส่วน การดำเนินการรอง และข้อกำหนดการใช้งานจริง โดยการนำปัจจัยเหล่านี้มาพิจารณาแต่เนิ่นๆ ในกระบวนการออกแบบ ผู้ผลิตสามารถเพิ่มประสิทธิภาพทั้งด้านการทำงานของชิ้นส่วนและความมีประสิทธิภาพในการผลิต ส่งผลให้ได้แนวทางแก้ไขที่ประหยัดต้นทุนมากขึ้นสำหรับลูกค้า

การประกันคุณภาพในกระบวนการขึ้นรูปแบบกำหนดเอง

วิธีการและเทคโนโลยีการตรวจสอบ

การประกันคุณภาพในการขึ้นรูปพลาสติกแบบฉีดตามสั่งครอบคลุมถึงชุดวิธีการและเทคโนโลยีการตรวจสอบที่หลากหลาย ระบบการวัดขั้นสูง ได้แก่ เครื่องวัดพิกัด (CMM) และอุปกรณ์สแกนภาพแบบออปติคอล ช่วยให้สามารถตรวจสอบขนาดของชิ้นส่วนที่ขึ้นรูปได้อย่างแม่นยำ ระบบเหล่านี้สามารถตรวจจับความเบี่ยงเบนที่เล็กเพียงไม่กี่ไมครอน ทำให้มั่นใจได้ถึงความสม่ำเสมอตลอดการผลิต

วิธีการทดสอบแบบไม่ทำลาย เช่น การตรวจสอบด้วยรังสีเอ็กซ์เรย์และการสแกนด้วยคลื่นอัลตราโซนิก ช่วยให้ผู้ผลิตสามารถตรวจสอบลักษณะภายในและระบุข้อบกพร่องที่อาจเกิดขึ้นได้โดยไม่ทำให้ชิ้นส่วนเสียหาย ความสามารถนี้มีความสำคัญอย่างยิ่งในงานด้านการแพทย์และอากาศยาน ซึ่งความสมบูรณ์ของชิ้นส่วนมีความสำคัญสูง

เอกสารและความสามารถในการติดตาม

ศูนย์ฉีดขึ้นรูปแบบเฉพาะที่ทันสมัยมีระบบการจัดเก็บเอกสารอย่างเข้มงวด เพื่อให้มั่นใจในความโปร่งใสและสามารถติดตามย้อนกลับได้ตลอดกระบวนการผลิต ตั้งแต่ใบรับรองวัตถุดิบ ค่าพารามิเตอร์การผลิต ไปจนถึงผลการตรวจสอบ ทุกขั้นตอนของกระบวนการผลิตจะถูกบันทึกและจัดเก็บอย่างละเอียด ข้อมูลเอกสารที่ครบถ้วนนี้สนับสนุนการรับรองคุณภาพและการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ พร้อมทั้งให้ข้อมูลที่มีค่าสำหรับการปรับปรุงกระบวนการอย่างต่อเนื่อง

ระบบการดำเนินงานการผลิตขั้นสูง (MES) ช่วยให้สามารถติดตามข้อมูลการผลิตและคุณภาพแบบเรียลไทม์ ข้อมูลเหล่านี้ช่วยให้ผู้ผลิตสามารถปรับปรุงกระบวนการ ลดของเสีย และรักษาระดับคุณภาพที่สม่ำเสมอในทุกชุดการผลิต

พิจารณาต้นทุนและประโยชน์ทางเศรษฐกิจ

การลงทุนครั้งแรกและมูลค่าในระยะยาว

แม้ว่าต้นทุนเริ่มต้นสำหรับการขึ้นรูปฉีดแบบกำหนดเองอาจดูสูงในเบื้องต้น แต่ประโยชน์ทางเศรษฐกิจในระยะยาวมักจะคุ้มค่ากว่าการลงทุนครั้งแรก ส่วนแม่พิมพ์คุณภาพสูงสามารถผลิตชิ้นส่วนได้หลายล้านชิ้นโดยคงคุณภาพอย่างสม่ำเสมอ ทำให้ต้นทุนต่อชิ้นต่ำมากเมื่อเฉลี่ยตลอดระยะเวลาการผลิต นอกจากนี้ ความสามารถในการผลิตชิ้นงานที่มีรูปร่างซับซ้อนในขั้นตอนเดียว มักช่วยลดความจำเป็นในการดำเนินการเสริมที่มีค่าใช้จ่ายสูง

ศักยภาพในการทำให้ระบบขึ้นรูปฉีดแบบกำหนดเองทันสมัยเป็นอัตโนมัติ ยังช่วยเพิ่มประสิทธิภาพทางเศรษฐกิจด้วยการลดต้นทุนแรงงานและลดข้อผิดพลาดจากมนุษย์ ระบบเหล่านี้สามารถทำงานต่อเนื่องได้โดยแทบไม่ต้องอาศัยผู้ควบคุมเครื่อง ช่วยเพิ่มผลผลิตและผลตอบแทนจากการลงทุนสูงสุด

ประสิทธิภาพการผลิตและการลดของเสีย

การขึ้นรูปฉีดตามแบบมีข้อได้เปรียบอย่างมากในแง่ของประสิทธิภาพการใช้วัสดุและการลดของเสีย ระบบควบคุมกระบวนการขั้นสูงและการออกแบบแม่พิมพ์ที่เหมาะสมช่วยลดของเสียจากวัสดุให้น้อยลง ในขณะที่ระบบรีไซเคิลช่วยให้สามารถกู้คืนและนำของเหลือทิ้งจากการผลิตกลับมาใช้ใหม่ได้ ความก้าวหน้าด้านประสิทธิภาพเหล่านี้ส่งผลทั้งต่อความยั่งยืนทางสิ่งแวดล้อมและประสิทธิภาพทางเศรษฐกิจ

ความสามารถในการผลิตชิ้นส่วนที่ต้องการขั้นตอนการแปรรูปเพิ่มเติมน้อยที่สุด ยังช่วยลดต้นทุนการผลิตรวมโดยรวมอีกด้วย เมื่อออกแบบและดำเนินการอย่างเหมาะสม ชิ้นส่วนที่ผลิตด้วยการขึ้นรูปฉีดตามแบบจะออกจากแม่พิมพ์พร้อมใช้งานหรือประกอบได้ทันที โดยไม่จำเป็นต้องผ่านขั้นตอนตกแต่งที่มีค่าใช้จ่ายสูง

คำถามที่พบบ่อย

ระยะเวลาดำเนินการปกติสำหรับชิ้นส่วนขึ้นรูปฉีดตามแบบคือเท่าใด

ระยะเวลานำสำหรับชิ้นส่วนฉีดขึ้นรูปตามสั่งจะแตกต่างกันไปขึ้นอยู่กับความซับซ้อนของโครงการ ข้อกำหนดในการออกแบบแม่พิมพ์ และปริมาณการผลิต แม่พิมพ์แบบง่ายอาจใช้เวลาแล้วเสร็จภายใน 4-6 สัปดาห์ ขณะที่โครงการที่ซับซ้อนมากขึ้นอาจใช้เวลา 8-12 สัปดาห์หรือนานกว่านั้น เมื่อกระบวนการทำแม่พิมพ์เสร็จสมบูรณ์ สามารถเริ่มการผลิตได้โดยทั่วไปภายในไม่กี่วันหลังจากได้รับคำสั่งซื้อ

การฉีดขึ้นรูปตามสั่งเปรียบเทียบกับวิธีการผลิตอื่นอย่างไร

การฉีดขึ้นรูปตามสั่งมีข้อได้เปรียบด้านความสม่ำเสมอ ความสามารถในการขยายผล และต้นทุนที่คุ้มค่ากว่าเมื่อเทียบกับวิธีการผลิตอื่นๆ แม้ว่าการพิมพ์ 3 มิติอาจเหมาะสมกว่าสำหรับต้นแบบและการผลิตปริมาณน้อย แต่การฉีดขึ้นรูปตามสั่งจะโดดเด่นในการผลิตชิ้นส่วนที่มีความแม่นยำ ซับซ้อน ในปริมาณมาก พร้อมพื้นผิวเรียบที่ดีเยี่ยมและคุณสมบัติทางกลที่ยอดเยี่ยม

ต้องใช้ปริมาณขั้นต่ำเท่าใดสำหรับการฉีดขึ้นรูปตามสั่ง

ปริมาณการสั่งซื้อขั้นต่ำจะแตกต่างกันไปตามขนาด ความซับซ้อนของชิ้นส่วน และต้นทุนเครื่องมือแม้ว่าบางโครงการอาจต้องการชิ้นส่วนหลายพันชิ้นเพื่อให้มีความคุ้มค่าทางเศรษฐกิจ แต่เทคนิคการผลิตขั้นสูงและเครื่องมือแบบหลายโพรงสามารถทำให้การผลิตจำนวนน้อยมีประสิทธิภาพด้านต้นทุนมากขึ้น โดยทั่วไปผู้ผลิตจะทำงานร่วมกับลูกค้าเพื่อกำหนดปริมาณการผลิตที่เหมาะสมที่สุดตามข้อกำหนดเฉพาะของโครงการ