Еволюція сучасного виробництва завдяки рішенням у сфері спеціального формування

У сучасному високотехнологічному виробництві точність і стабільність мають першорядне значення. Спеціальне лиття під тиском лиття під тиском вийшло на перший план як базова технологія, яка дозволяє виробникам виготовляти складні деталі високої якості з небувалою точністю. Цей складний процес поєднує інженерну досконалість і матеріалознавство, забезпечуючи компоненти, які відповідають точним специфікаціям, і при цьому залишаються економічно вигідними у масштабованому виробництві.

В останні десятиліття промисловість виробництва пережила значну трансформацію, головним чином завдяки інноваціям у методах спеціального лиття під тиском. Від медичних приладів до компонентів літаків і ракет, цей універсальний метод виробництва продовжує розширювати межі того, що можливо у виробництві прецизійних деталей. Оскільки галузі вимагають все більш вузьких допусків і складніших геометрій, спеціальне лиття під тиском постає як найкраще рішення для бізнесу, який прагне отримати вищу якість і стабільність.

Розуміння процесу спеціального лиття під тиском

Основні Компоненти та Технологія

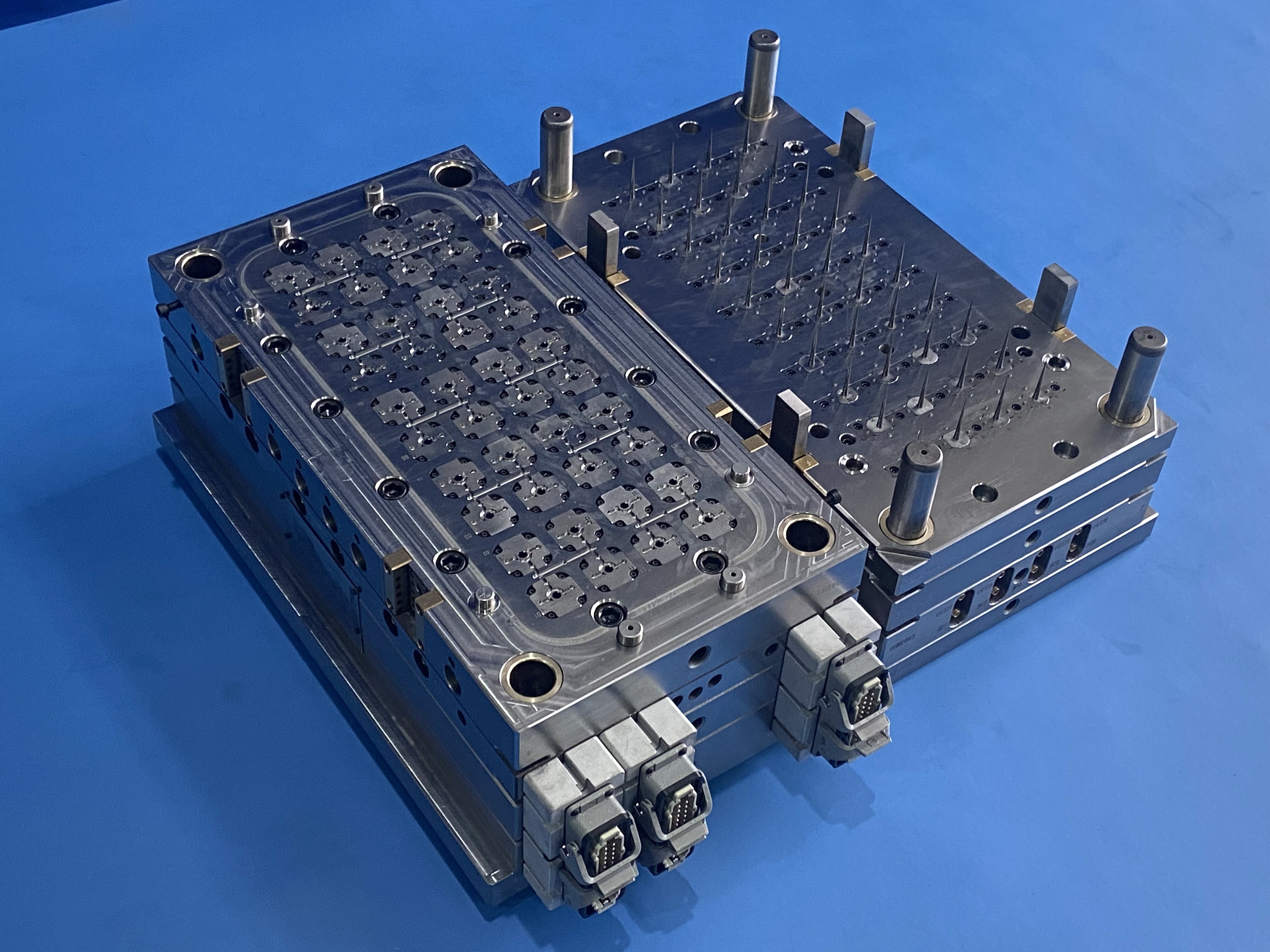

У своїй основі спеціальне лиття під тиском передбачає чітко відлагоджений процес, при якому розплавлений матеріал вводиться в точно спроектовану порожнину форми. Обладнання, що використовується на сучасних підприємствах спеціального лиття під тиском, включає складні одиниці для вприскування, автоматизовані системи затискання та сучасні механізми охолодження. Ці компоненти працюють у поєднанні, забезпечуючи виготовлення кожної деталі відповідно до точних специфікацій.

Процес починається з вибору матеріалу, коли інженери обирають із великої кількості полімерів та добавок, щоб відповідати конкретним вимогам застосування. Потім матеріал нагрівають до оптимальної температури переробки перед його вприскуванням у форму під чітко контрольованим тиском і параметрами швидкості. Такий рівень контролю забезпечує стабільність протягом серій виробництва, незалежно від того, виготовляють сотні чи мільйони деталей.

Розгорнутий контроль і контроль

Сучасні спеціалізовані машини для лиття під тиском оснащені передовими системами керування, які контролюють кожен аспект виробничого процесу. Від температури розплаву до тиску вприскування — ці системи забезпечують точний контроль над критичними параметрами. Можливості моніторингу та коригування в реальному часі гарантують, що кожен виробничий цикл випускає деталі, які відповідають суворим стандартам якості.

Інтеграція розумних датчиків та аналізу даних дозволяє виробникам виявляти та усувати потенційні проблеми до того, як вони вплинуть на якість продукту. Такий проактивний підхід до контролю якості революціонізував галузь, зробивши індивідуальне лиття під тиском одним із найбільш надійних виробничих процесів, доступних сьогодні.

Вибір матеріалів та інженерні аспекти

Властивості та експлуатаційні характеристики полімерів

Успіх будь-якого проекту індивідуального лиття під тиском починається з вибору правильного матеріалу. Інженери мають враховувати різні фактори, включаючи механічні властивості, стійкість до хімічних речовин, термічну стабільність та економічну ефективність. Сучасні виробничі потужності ведуть розгалужені бібліотеки матеріалів, що дозволяє їм підбирати оптимальну полімерну композицію для конкретних вимог застосування.

Сучасні інженерні термопластики, такі як поліетеретеркетон (PEEK) та рідкокристалічні полімери (LCP), розширили можливості спеціального лиття під тиском. Ці матеріали мають виняткову міцність, стійкість до температур та розмірну стабільність, що робить їх ідеальними для вимогливих застосувань у авіаційно-космічній, автомобільній та медичній галузях.

Оптимізація конструкції для виробництва

Успішне спеціальне лиття під тиском вимагає ретельного дотримання принципів проектування, які оптимізують виготовлення деталей. Інженери мають враховувати такі фактори, як рівномірність товщини стінок, кути випуску та розташування виливних отворів, щоб забезпечити належний потік матеріалу та якість деталі. Сучасне програмне забезпечення комп'ютерного проектування (CAD) та моделювання допомагає виявити потенційні проблеми до початку виготовлення інструменту.

Етап проектування також включає врахування збірки деталей, додаткових операцій та вимог до кінцевого використання. Враховуючи ці фактори на ранніх етапах проектування, виробники можуть оптимізувати як роботу деталей, так і ефективність виробництва, що призводить до більш економічно вигідних рішень для своїх клієнтів.

Забезпечення якості у спеціалізованих операціях формування

Методи та технології перевірки

Забезпечення якості у спеціалізованому ливарному виробництві охоплює комплексний спектр методів і технологій перевірки. Сучасні вимірювальні системи, включаючи координатно-вимірювальні машини (КВМ) та оптичні сканери, забезпечують точну перевірку розмірів виливків. Ці системи можуть виявляти відхилення всього в кілька мікронів, забезпечуючи стабільність протягом усіх серій виробництва.

Методи неруйнівного контролю, такі як рентгенівський огляд і ультразвукове сканування, дозволяють виробникам перевіряти внутрішні елементи та виявляти потенційні дефекти без пошкодження деталей. Ця можливість є особливо цінною для медичних та авіаційно-космічних застосувань, де критично важлива цілісність деталей.

Документація та відстежуваність

Сучасні підприємства з виготовлення виробів за індивідуальним замовленням методом лиття під тиском ведуть сувору систему документування, щоб забезпечити повну відстежуваність на всіх етапах виробничого процесу. Від сертифікатів сировини до параметрів процесу та результатів перевірок — кожен аспект виробництва реєструється та архівується. Таке комплексне документування сприяє отриманню сертифікатів якості та дотриманню регуляторних вимог, а також надає цінні дані для постійного вдосконалення процесів.

Сучасні системи виконання виробничих операцій (MES) забезпечують відстеження показників виробництва та даних про якість у реальному часі. Ця інформація допомагає виробникам оптимізувати процеси, зменшувати відходи та підтримувати стабільний рівень якості протягом декількох виробничих циклів.

Витратні міркування та економічні переваги

Початкові витрати та довгострокова вигода

Хоча початкові витрати на оснастку для спеціального лиття під тиском можуть здатися значними, економічні переваги на довгострокову перспективу часто перевищують первісні інвестиції. Високоякісні форми можуть виготовляти мільйони деталей із постійною якістю, що призводить до дуже низької вартості на одиницю продукції при розподілі витрат на весь виробничий цикл. Крім того, можливість виготовлення складних геометричних форм за однією операцією часто усуває необхідність дорогих додаткових операцій.

Функції автоматизації сучасних систем спеціального лиття під тиском додатково підвищують економічну ефективність шляхом зниження витрат на робочу силу та мінімізації людських помилок. Ці системи можуть працювати безперервно з мінімальним втручанням оператора, максимізуючи продуктивність та прибутковість інвестицій.

Ефективність виробництва та зменшення відходів

Користування індивідуальним литтям під тиском має суттєві переваги щодо ефективності використання матеріалів і зменшення відходів. Сучасні системи керування процесом і оптимізовані конструкції форм мінімізують витрати матеріалів, тоді як системи переробки дозволяють відновлювати та повторно використовувати технологічні відходи. Ці покращення ефективності сприяють як екологічній стійкості, так і економічній ефективності.

Можливість виготовлення деталей із мінімальними вимогами до додаткової обробки також знижує загальні витрати на виробництво. Якщо індивідуальні деталі, виготовлені литтям під тиском, правильно спроектовані та виготовлені, вони виходять із форми готовими до використання або збирання, що усуває потребу в дорогих операціях остаточної обробки.

Поширені запитання

Які типові терміни виготовлення індивідуальних деталей, виготовлених литтям під тиском?

Терміни виготовлення індивідуальних виливків методом ін'єкційного формування залежать від складності проекту, вимог до конструкції форми та обсягу виробництва. Прості форми можуть бути виготовлені за 4–6 тижнів, тоді як більш складні проекти можуть зайняти 8–12 тижнів або більше. Після завершення виготовлення форм виробництво зазвичай може розпочатися вже через декілька днів після розміщення замовлення.

Як ін'єкційне формування на замовлення порівнюється з іншими методами виробництва?

Ін'єкційне формування на замовлення забезпечує кращу узгодженість, масштабованість та вигідність порівняно з багатьма іншими методами виробництва. Хоча 3D-друк може бути більш придатним для прототипів та малих серій, ін'єкційне формування на замовлення чудово підходить для виготовлення великих обсягів точних, складних деталей із відмінною поверхневою обробкою та механічними властивостями.

Які мінімальні обсяги потрібні для ін'єкційного формування на замовлення?

Мінімальні замовлені кількості залежать від розміру, складності деталі та вартості оснастки. Хоча деякі проекти можуть вимагати тисяч деталей для економічної доцільності, сучасні методи виробництва та багатогніздові інструменти можуть зробити менші партії більш вигідними. Виробники, як правило, працюють із клієнтами, щоб визначити оптимальну кількість продукції на основі конкретних вимог проекту.