Kaasaegse tootmise areng kohandatud vormimislahenduste kaudu

Tänapäeva edasijõudnud tootmiskeskkonnas on täpsus ja järjepidevus paraku tähtsad. Kohandatud injektsioonimõldimine on arenenud nurgakiviks tehnoloogia, mis võimaldab tootjatel toota keerulisi, kvaliteetseid detaile seni saavutamata täpsusega. See keerukas protsess kombineerib inseneriteadust ja materjaliteadust, et tarnida komponente, mis vastavad täpselt määratud nõuetele, samal ajal säilitades maksumajanduslikkuse suurel skaalal.

Tootmissektori on viimastel aastakümnetel läbinud märkimisväärse muutuse, mida on suures osas edendanud innovatsioonid kohanduslike süstvormimise tehnikates. Meditsiiniseadmetest kuni lennurajakomponentideni jõuab see mitmekülgne tootmistehnika pidevalt täpseliste detailide valmistamise võimaluste piire laiendamas. Ettevõtete jaoks, kes otsivad ülimat kvaliteeti ja kindlust, on kohanduslik süstvormimine silmapaistev lahendus siis, kui tööstused nõuavad järjest kitsamaid lubatud kõrvalekalle ja keerukamaid geomeetriaid.

Kohandusliku süstvormimise protsessi mõistmine

Põhikomponendid ja tehnoloogia

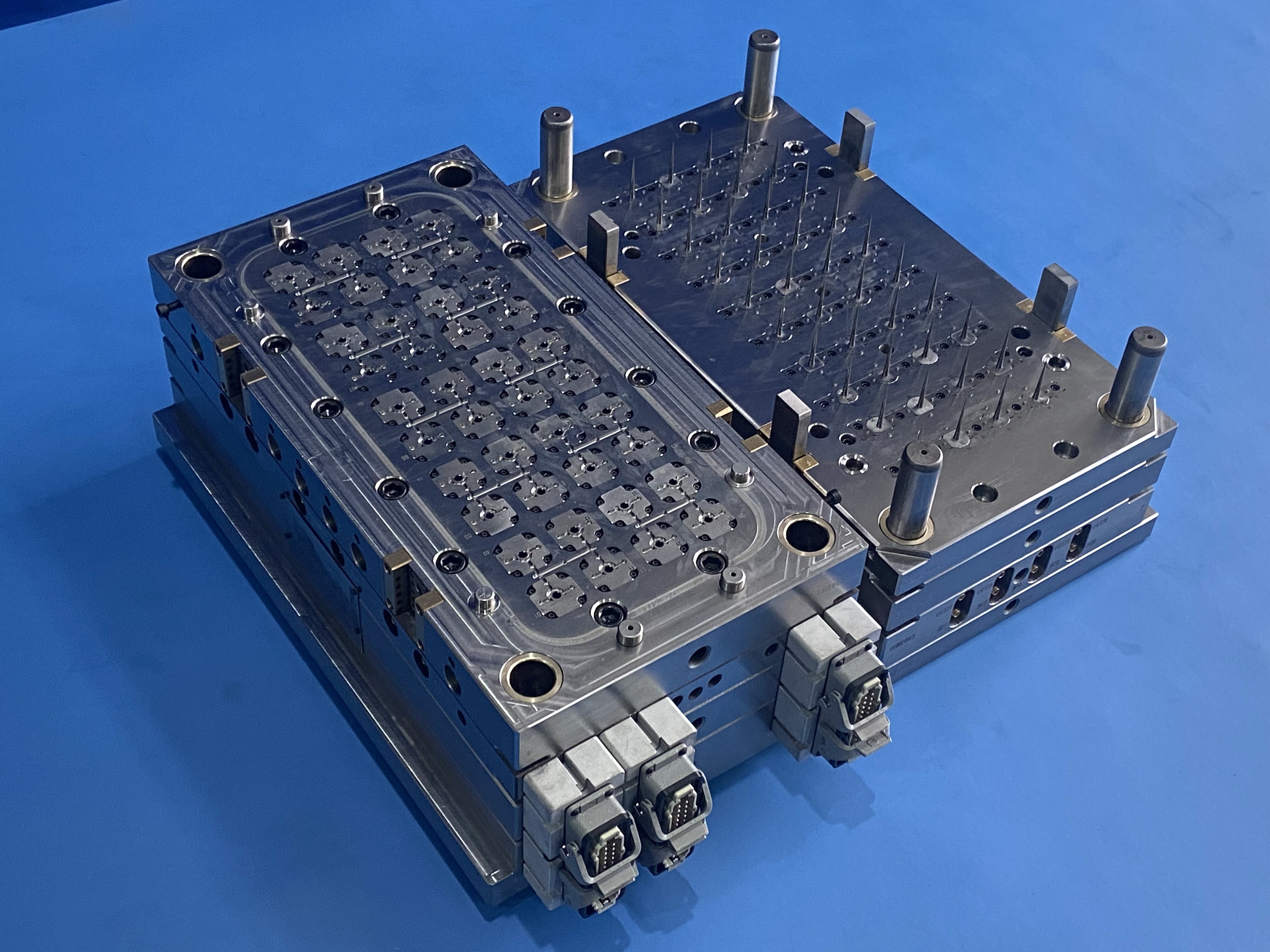

Olemuselt hõlmab kohanduslik süstvormimine hoolikalt koordineeritud protsessi, kus sulatatud materjal süstitakse täpselt projekteeritud vormi sisselõugu. Kaasaegsetes kohanduslike süstvormimise tehastes kasutatav varustus hõlmab keerukaid süstiplokke, automatiseeritud kinnitussüsteeme ja täiustatud jahutusmehhanisme. Need komponendid toimivad koos, et tagada iga detaili täpne vastavus ettenähtud spetsifikatsioonidele.

Protsess algab materjali valikuga, kus insenerid valivad konkreetsete rakendusnõuetele vastamiseks laia valikut polümeere ja lisandeid. Materjal kuumutatakse seejärel optimaalseks töötlemistemperatuuriks enne vormi süstimist hoolikalt reguleeritud rõhu ja kiiruse parameetrite juures. See kontrollitaseme tase tagab järjepidevuse tootmissarjade vahel, olgu tegemist sadade või miljonite osadega.

Tänapäevased juhtimissüsteemid ja jälgimine

Kaasaegsed kohandatud süstpressi masinad kasutavad ülinootud juhtimissüsteeme, mis jälgivad tootmisprotsessi igat aspekti. Sulamistemperatuurist kuni süstsuruneni hoiavad need süsteemid pingeliselt kinni kriitilistest parameetritest. Tegeliku aja jälgimis- ja reguleerimisvõimalused tagavad, et iga tootmistsükkel toodaks osi, mis vastavad rangesele kvaliteedinõudele.

Nutikate andurite ja andmeanalüütika integreerimine võimaldab tootjatel tuvastada ja kõrvaldada potentsiaalseid probleeme enne, kui need mõjutavad toote kvaliteeti. See ennetav kvaliteedikontrolli lähenemine on tööstuses revolutsiooni teinud, muutes kohandatud süstvormimise üheks usaldusväärsemaks tootmisprotsessiks, mis tänapäeval saadaval on.

Materjali valik ja inseneriteaduslikud kaalutlused

Polümeeride omadused ja toimetus

Iga kohandatud süstvormimisprojekti edu algab õige materjali valikust. Insenerid peavad arvestama mitmesuguseid tegureid, sealhulgas mehaanilisi omadusi, keemilist vastupidavust, termilist stabiilsust ja majanduslikkust. Kaasaegsed tootmisrajatised haldavad ulatuslikke materjalikogusid, mis võimaldab neil konkreetsetele kasutusotstarvetele sobivaim polümeerkoostis leida.

Täiustatud inseneritermoplastid, nagu polüetereetkerokoon (PEEK) ja vedelkristallpolümeerid (LCP), on laiendanud kohandatud süstvormimise võimalusi. Need materjalid pakuvad erakordset tugevust, temperatuurikindlust ja mõõtmete stabiilsust, mistõttu sobivad need suure koormusega rakendusteks lennunduses, automaailmas ja meditsiinipraktikas.

Tootmise jaoks optimeeritud disain

Edukaks kohandatud süstvormimiseks on vaja hoolikalt järgida disainipõhimõtteid, mis tagavad osade tootmistehnilisuse optimeerimise. Insenerid peavad arvestama tegureid, nagu seinte paksuse ühtlus, vormilöögi nurga kaldenurk ja väravate asukohad, et tagada korrektne materjali liikumine ja osade kvaliteet. Tänapäevased arvutitoetatud disaini- (CAD) ja simuleerimisprogrammid aitavad tuvastada potentsiaalseid probleeme juba enne vormi ehitamise alustamist.

Disainietapis arvestatakse ka osade monteerimist, lisatoiminguid ja kasutusotstarvet. Nende tegurite varajases etapis arvessevõtmisega saavad tootjad optimeerida nii osade jõudlust kui ka tootmise efektiivsust, mis viib klientidele odavamate lahendusteni.

Kvaliteedikontroll kohandatud vormimistoimingutes

Inspekteerimismeetodid ja -tehnoloogiad

Kvaliteedikontroll kohandatud süstvormimises hõlmab laia valikut inspekteerimismeetodeid ja tehnoloogiaid. Täpsete mõõtmiste jaoks kasutatakse edasijõudnud mõõtesüsteeme, sealhulgas koordinaatmõõtemasinaid (CMM) ja optilisi skännerisseadmeid, mis võimaldavad täpselt kontrollida vormitud osade mõõtmeid. Need süsteemid suudavad tuvastada variatsioone vaid mõne mikroni ulatuses, tagades seeläbi järjepidevuse kogu tootmissarja vältel.

Mittetugevdavad testimismeetodid, nagu röntgenkontroll ja ultraheliulatus, võimaldavad tootjatel kontrollida sisemisi omadusi ja tuvastada potentsiaalseid defekte, osi kahjustamata. See võime on eriti väärtuslik meditsiini- ja lennundusvaldkondades, kus osade terviklikkus on kriitilise tähtsusega.

Dokumentatsioon ja jälgitavus

Kaasaegsed kohandatud süstvormimisettevõtted hoiavad rangelt dokumentaatsüsteeme, et tagada jälgitavus kogu tootmisprotsessi vältel. Alates toorainete sertifikaatidest kuni protsessiparameetrite ja kontrollitulemuseni, kantakse kogu tootmisprotsessi salvestatakse ja arhiveeritakse. See põhjalik dokumentatsioon toetab kvaliteedinõuete täitmist ja reguleerivate nõuete järgimist, samuti pakub väärtuslikku andmeid pidevaks protsessi parandamiseks.

Tänapäevased tootmisjuhtimissüsteemid (MES) võimaldavad reaalajas jälgida tootmisnäitajaid ja kvaliteediandmeid. See teave aitab tootjatel optimeerida protsesse, vähendada jäätmeid ja säilitada järjepidevat kvaliteedi taset mitmes tootmissarjas.

Maksumuskaalutlused ja majanduslikud eelised

Esialgne investeering ja pikaajaline väärtus

Kuigi kohandatud süstvormimise algsete vormitööriistade kulud võivad tunduda suured, siis kauaajalised majanduslikud eelised ületavad sageli algse investeeringu. Kõrgekvaliteedilised vormid suudavad toota miljoneid osi järjepideva kvaliteediga, mille tulemuseks on väga madal ühiku hind, kui seda amortiseerida tootmisvoogu. Lisaks asjaolule, et keerulised geomeetriad saab toota ühe operatsiooniga, on sageli vajadus kulukate lisatoiminguteta.

Kaasaegsete kohandatud süstvormimise süsteemide automatiseerimisvõimalused suurendavad majanduslikku tõhusust, vähendades tööjõukulusid ja minimeerides inimlikke vigu. Need süsteemid saavad töötada pidevalt minimaalse operaatori sekkumiseta, maksimeerides tootlikkust ja investeeringu tasuvust.

Tootmise efektiivsus ja jäätmete vähendamine

Kohandatud süstpressvormimine pakub olulisi eeliseid materjalitõhususe ja jäätmete vähendamise seisukohalt. Edasijõudnud protsessijuhtimine ja optimeeritud vormikujundused vähendavad materjalijäätmeid, samas kui ringluslussüsteemid võimaldavad protsessijäätmete taaskasutuse. Need tõhususe parandused aitavad kaasa nii keskkonnasäästlikkusele kui ka majanduslikule tulemuslikkusele.

Vähese järeltöötlusega osade tootmise võime vähendab ka kogu tootmiskulusid. Õigesti loodud ja ellu viidud kohandatud süstpressvormitud osad väljuvad vormist kasutamiseks või monteerimiseks valmis, kaotades kulukad viimistlusoperatsioonid.

Tavaliselt esinevad küsimused

Kui pikk on tüüpiline valmistusaeg kohandatud süstpressvormitud osade puhul?

Täpsustatud süstvormimisdetailide valmistusaeg sõltub projekti keerukusest, vormi disaininõuetest ja tootmismahtudest. Lihtsamad vormid võivad olla valmis 4–6 nädala jooksul, kuid keerukamate projektide puhul võib kuluda 8–12 nädalat või rohkem. Kui vorm on valmis, saab tootmisetööd tavaliselt alustada juba mõne päeva jooksul pärast tellimuse esitamist.

Kuidas suhestub individuaalne süstvormimine teiste valmistusmeetoditega?

Individuaalne süstvormimine pakkub paljude teiste valmistusmeetoditega võrreldes paremat ühtekõlalisust, skaalatavust ja kuluefektiivsust. Kuigi 3D-trükkimine võib olla sobivam prototüüpide ja väikese koguse tootmise jaoks, on individuaalne süstvormimine suurepärane kõrge koguse, täpsete ja keerukate detailide valmistamiseks, millel on suurepärane pind ja mehaanilised omadused.

Millised on minimaalsed kogused individuaalse süstvormimise jaoks?

Minimaalne tellimushulk sõltub osa suurusest, keerukusest ja tööriistade maksumusest. Kuigi mõned projektid nõuavad majanduslikult elujõuliseks tuhandete osade valmistamist, võivad tänapäevased tootmise meetodid ja mitmekambermoodi tööriistad teha väiksemad partiid odavamaks. Tootjad koostöös klientidega tavaliselt kindlaks määravad optimaalse tootmishulga konkreetse projekti nõudlustele vastavalt.