Еволуцијата на современата производство преку прилагодени решенија за леење

Во денешниот напреден производствен пејзаж, прецизноста и последователноста се од пресудно значење. Прилагоденото инјекционно формење се појави како клучна технологија која им овозможува на производителите да произведуваат комплексни делови со висок квалитет и безпрецедентна точност. Овој софистициран процес ги комбинира инженерските врвни достигнувања со науката за материјали за доставување компоненти кои ги исполнуваат точно спецификациите, задржувајќи при тоа економичност на големи размери.

Производствената индустрија доживеала извонредна трансформација во последните децении, пред сè поради иновациите во техниките за прилагодено леење под притисок. Од медицински уреди до аерокосмички компоненти, овој многустран производствен метод продолжува да ги поттикнува границите на можностите во производството на прецизни делови. Бидејќи индустриите бараат сè потесни допустими отстапувања и посложени геометриски форми, прилагоденото леење под притисок истакнува како првенствено решение за бизниси кои бараат повисок квалитет и последователност.

Разбирање на процесот на специјално вбризгување

Основни компоненти и технологија

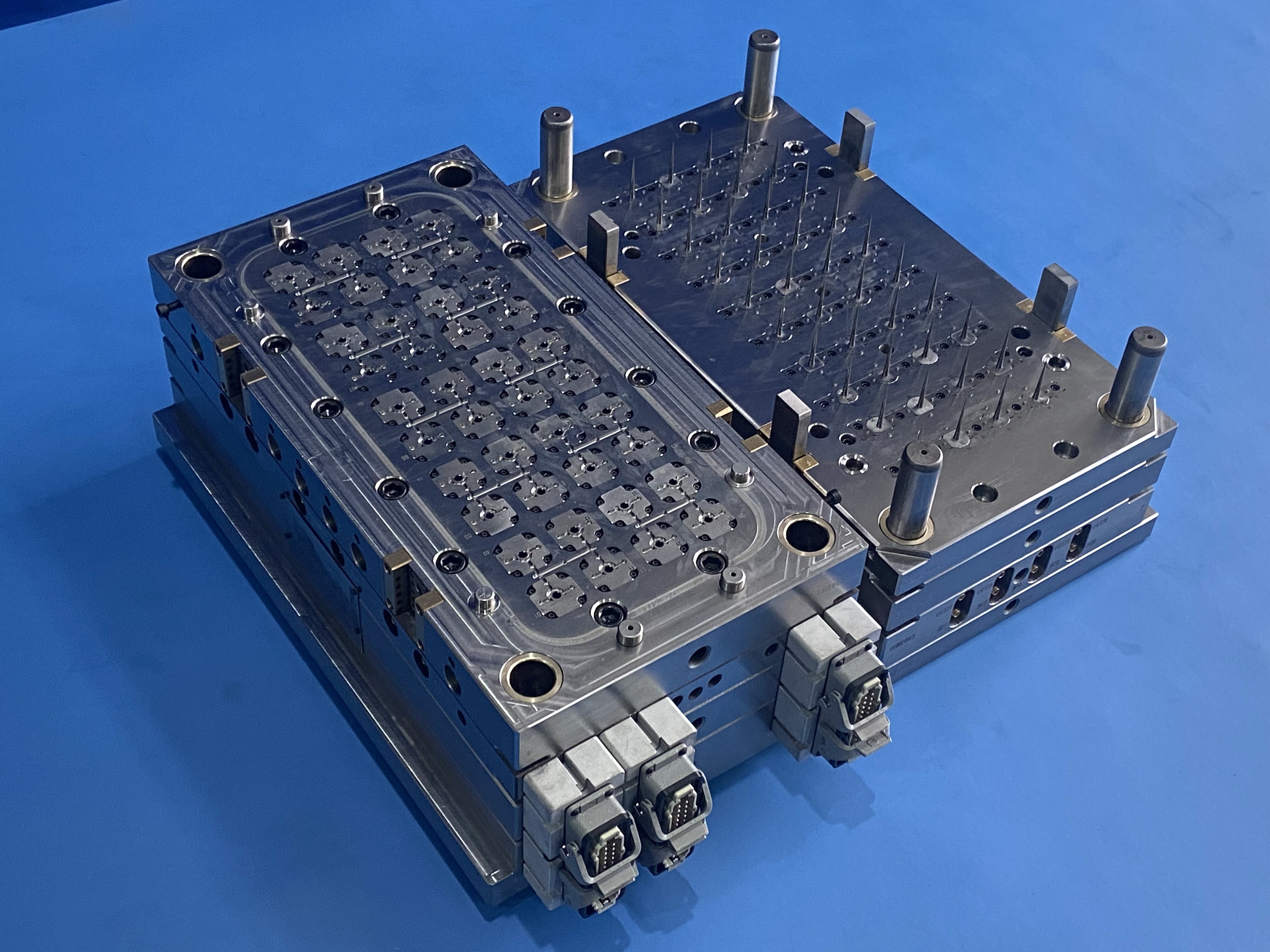

Најбитниот дел од специјалното вбризгување вклучува прецизно организиран процес кај кој расегната материја се вбризгува во прецизно конструирана форм-капацитет. Опремата употребувана во современите погони за специјално вбризгување вклучува софистицирани единици за вбризгување, автоматизирани системи за затворање и напредни механизми за ладење. Овие компоненти делуваат во хармонија за да се осигури секој дел да одговара на прецизни спецификации.

Процесот започнува со избор на материјал, каде што инженерите бираат од голем број на полимери и додатоци за да ги исполнат специфичните барања на апликацијата. Материјалот потоа се загрева до оптималната температура за процесирање пред да се вбризга во формата под прецизно контролиран притисок и параметри на брзина. Овој степен на контрола осигурува конзистентност низ производствените серии, без разлика дали се произведуваат стотици или милиони делови.

Напредни Системи за Контрола и Мониторинг

Современите индивидуални машини за преформување со вбризгување вклучуваат најсовремени системи за контрола кои го следат секој аспект од производствениот процес. Од температурата на топење до притисокот при вбризгувањето, овие системи имаат прецизна контрола врз клучните параметри. Можностите за мониторинг во реално време и прилагодување осигуруваат секој производствен циклус да произведува делови кои ги исполнуваат строгите стандарди за квалитет.

Интеграцијата на паметни сензори и аналитика на податоци им овозможува на производителите да откриваат и поправаат потенцијални проблеми пред тие да ја згрешат квалитетот на производот. Овој проактивен пристап кон контрола на квалитетот револуционираше во индустријата, правејќи го индивидуалното преформување со вбризгување еден од најпouздатните производствени процеси достапни денес.

Избор на материјал и инженерски разгледувања

Својства и перформанси на полимерите

Успехот на секој проект за специјално леење со инжекција започнува со изборот на соодветниот материјал. Инженерите мора да ги разгледаат разни фактори вклучувајќи механички својства, отпорност кон хемикалии, топлинска стабилност и економичност. Современите производствени погони водат обемни библиотеки на материјали, што им овозможува да ги совршат специфичните барања за примена со оптималната полимерна формула.

Напредните инженерски термопластик материјали, како полиетеретеркетон (PEEK) и течнокристални полимери (LCP), ја прошириле можноста за специјално леење со инжекција. Овие материјали нудат исклучителна чврстина, отпорност кон температура и димензионална стабилност, што ги прави идеални за барања во аерокосмичката, автомобилската и медицинската индустрија.

Оптимизација на дизајнот за производство

Успешното специјално леење со инжекција бара внимателна посветеност на принципите на дизајн кои ја оптимизираат производливоста на деловите. Инженерите мора да ги разгледаат факторите како што се униформноста на дебелината на ѕидовите, аглите на исфрлање и локациите на вливовите за да се осигури соодветен тек на материјалот и квалитетот на делот. Напредните софтвери за компјутерско поддржан дизајн (CAD) и симулација помагаат да се идентификуваат потенцијални проблеми пред да започне изградбата на алатката.

Фазата на дизајн вклучува и разгледување на собирањето на деловите, вторични операции и захтевите за конечна употреба. Со вклучување на овие фактори на рана фаза од процесот на дизајн, производителите можат да ја оптимизираат како перформансите на делот, така и ефикасноста на производството, што резултира со поефикасни решенија за нивните клиенти.

Осигурување квалитет во операциите за специјално леење

Методи и технологии за инспекција

Осигурувањето квалитет при специјално формирање со вбризгување вклучува комплексен спектар на методи и технологии за проверка. Напредни системи за мерење, вклучувајќи машини за координатно мерење (CMM) и оптички скенирачки уреди, овозможуваат прецизно димензионално верификување на формираните делови. Овие системи можат да откријат варијации колку што се само неколку микрони, осигурувајќи конзистентност низ производствените серии.

Методите за недеструктивно тестирање, како што се рендген инспекцијата и ултрасонското скенирање, им овозможуваат на произведувачите да ја проверат внатрешната структура и да идентификуваат потенцијални дефекти без оштетување на деловите. Оваа можност е особено важна за медицински и аерокосмички применувања каде што целостта на делот е критична.

Документација и следливост

Современите индивидуални фабрики за прес-формење одржуваат строги системи за документација за да се осигури следливост низ целиот производствен процес. Од сертификати за сирови материјали, параметри на процесот до резултати од проверките, секој аспект од производството се бележи и архивира. Оваа комплексна документација ја потпира квалитетната сертификација и соодветноста со прописите, истовремено обезбедувајќи вредни податоци за постојано подобрување на процесот.

Напредните системи за извршување на производство (MES) овозможуваат пратење во реално време на метриките за производство и податоците за квалитет. Овие информации помагаат на производителите да ги оптимизираат процесите, намалат отпадот и одржуваат постојано ниво на квалитет низ повеќе производствени серии.

Размислување за трошоци и економски бенефиции

Првична инвестиција и долгорочна вредност

Иако почетните трошоци за изработка на посебни форми за леење со вбризгување можат да изгледаат значителни, долгорочните економски придобивки често ги надминуваат веднашашните инвестиции. Формите од висок квалитет можат да произведуваат милиони делови со постојан квалитет, што резултира со многу ниска цена по дел кога се амортизира врз целата серија производство. Дополнително, можноста за производство на комплексни геометриски форми во една операција често ја отстранува потребата од скапи второстепени операции.

Автоматизациските можностите на современите системи за посебно леење со вбризгување дополнително го зголемуваат економското остварување преку намалување на трошоците за работна сила и минимизирање на човечки грешки. Овие системи можат да работат непрекинато со минимална интервенција од страна на оператори, максимално ја зголемуваат продуктивноста и повратокот од инвестициите.

Ефикасност на производството и намалување на отпадот

Користењето на инжекционо пресување по порачка нуди значајни предности во однос на ефикасноста при користењето на материјали и намалување на отпадот. Напредните контроли на процесот и оптимизираните дизајни на формите минимизираат отпад од материјали, додека системите за рециклирање овозможуваат поврат и повторна употреба на производствениот отпад. Овие подобрувања во ефикасноста допринасуваат како за заштита на животната средина, така и за економската исплатливост.

Можноста за производство делови со минимални барања за дополнителна обработка исто така ги намалува вкупните производствени трошоци. Кога ќе бидат правилно дизајнирани и изведени, деловите добиени со инжекционо пресување излегуваат од формата спремни за употреба или монтирање, што ги елиминира скапите завршни операции.

Често поставувани прашања

Колку изнесуваат типичните рокови за производство на делови со инжекционо пресување по порачка?

Времетраењето за прилагодени делови со инјекциско леење варира во зависност од комплексноста на проектот, барањата за дизајн на алата и волуменот на производството. Едноставните алати можат да се завршат за 4-6 недели, додека пак посложените проекти можат да потрајат 8-12 недели или повеќе. Откако алатот ќе биде завршен, производството обично може да започне во рок од неколку дена по нарачката.

Како се споредува прилагоденото инјекциско леење со другите производни методи?

Прилагоденото инјекциско леење нуди подобра конзистентност, скалабилност и економска ефикасност во споредба со многу други производни методи. Иако 3D печатењето можеби е повеќе погодно за прототипи и производство во мали количини, прилагоденото инјекциско леење истакнува во производството на големи количини прецизни, сложени делови со одлична површинска обработка и механички својства.

Колкав е минималниот потребен број за прилагодено инјекциско леење?

Минималните количини за нарачка варираат во зависност од големината на делот, комплексноста и трошоците за алати. Додека некои проекти можеби ќе бараат илјадници делови за да бидат економски исплатливи, напредните техники за производство и многукапацитетните алати можат да ги направат помалите серии поисплатливи. Производителите најчесто работат со клиентите за да ја утврдат оптималната количина на производство врз основа на специфичните барања за проектот.