Vývoj moderní výroby prostřednictvím řešení vlastního lisování

V dnešní pokročilé výrobní oblasti jsou přesnost a konzistence zásadní. Vlastní injekční tvarení se vyvinul jako klíčová technologie, která umožňuje výrobcům vyrábět složité díly vysoké kvality s bezprecedentní přesností. Tento sofistikovaný proces spojuje inženýrskou excelenci s vědou o materiálech, aby dodával komponenty přesně podle specifikací a zároveň zajišťoval ekonomickou výhodnost při sériové výrobě.

Výrobní průmysl zažil v posledních desetiletích pozoruhodnou transformaci, která byla do značné míry poháněna inovacemi v technikách vlastního vstřikování. Od lékařských přístrojů po součásti pro letecký a kosmický průmysl pokračuje tato univerzální výrobní metoda ve vyvíjení hranic toho, co je možné při výrobě přesných dílů. Jakmile průmysl požaduje stále přísnější tolerance a složitější geometrie, vynořuje se vlastní vstřikování jako preferované řešení pro podniky hledající vyšší kvalitu a konzistenci.

Pochopení procesu výrobys vstřikováním podle specifikace

Základní součásti a technologie

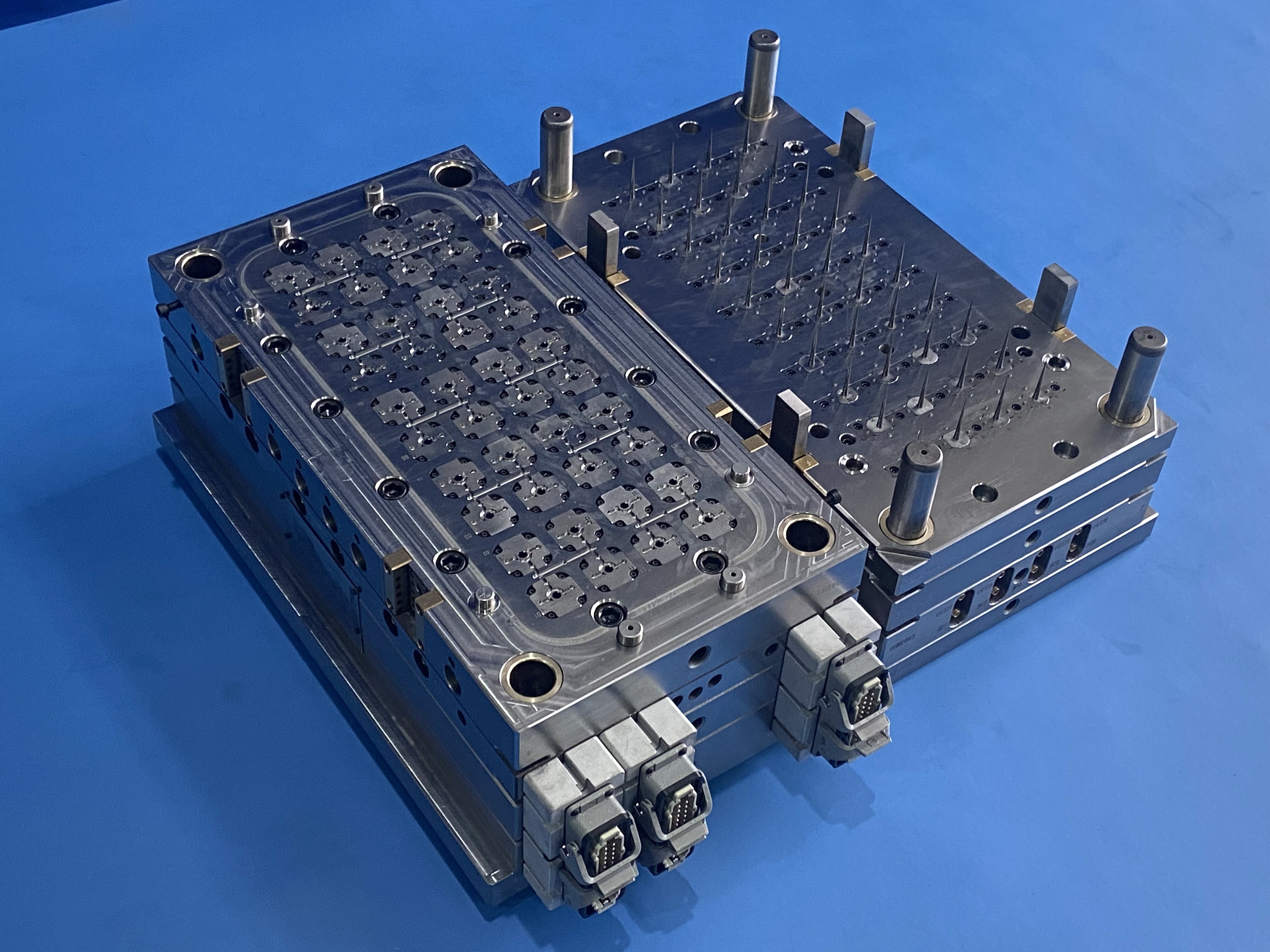

Na svém jádře zahrnuje výroba vstřikováním podle specifikace přesně načasovaný proces, při kterém se roztavený materiál vstřikne do přesně navržené formy. Zařízení používaná v moderních zařízeních pro výrobu vstřikováním podle specifikace zahrnují sofistikované vstřikovací jednotky, automatické upínací systémy a pokročilé chladicí mechanismy. Tyto komponenty spolupracují ve shodě, aby zajistily, že každá součást bude přesně odpovídat daným specifikacím.

Proces začíná výběrem materiálu, kdy inženýři vybírají z široké škály polymerů a přísad, aby splnily konkrétní požadavky aplikace. Materiál je následně ohřát na optimální zpracovací teplotu, než je vstřiknut do formy za přesně kontrolovaného tlaku a rychlosti. Tato úroveň kontroly zajišťuje konzistenci v rámci výrobních sérií, ať už se vyrábí stovky nebo miliony dílů.

Pokročilé řídící systémy a monitorování

Moderní vstřikovací stroje jsou vybaveny nejmodernějšími řídicími systémy, které monitorují každý aspekt výrobního procesu. Od teploty taveniny až po tlak při vstřikování tyto systémy přesně kontrolovaly klíčové parametry. Možnosti sledování a úpravy v reálném čase zajišťují, že každý výrobní cyklus produkuje díly splňující přísné normy kvality.

Integrace chytrých senzorů a analytiky dat umožňuje výrobcům detekovat a opravovat potenciální problémy ještě dříve, než ovlivní kvalitu výrobku. Tento proaktivní přístup ke kontrole kvality revolučně změnil odvětví a učinil vstřikování plastů jedním z nejspolehlivějších výrobních procesů dostupných dnes.

Výběr materiálu a inženýrské aspekty

Vlastnosti a výkon polymerů

Úspěch jakéhokoli projektu výroby foremovaných dílů začíná výběrem správného materiálu. Inženýři musí vzít v úvahu různé faktory, včetně mechanických vlastností, odolnosti proti chemikáliím, tepelné stability a nákladové efektivity. Moderní výrobní zařízení mají k dispozici rozsáhlé knihovny materiálů, které jim umožňují přiřadit konkrétní požadavky aplikace k optimálnímu polymerovému složení.

Pokročilé technické termoplasty, jako je polyetheretherketon (PEEK) a kapalnokrystalické polymery (LCP), rozšířily možnosti výroby foremovaných dílů na míru. Tyto materiály nabízejí vynikající pevnost, odolnost proti teplotě a rozměrovou stabilitu, což je činí ideálními pro náročné aplikace v leteckém, automobilovém a lékařském průmyslu.

Optimalizace návrhu pro výrobu

Úspěšné vstřikovací formování vyžaduje pečlivou pozornost věnovanou návrhovým principům, které optimalizují výrobnost dílu. Inženýři musí zohlednit faktory, jako je rovnoměrnost tloušťky stěn, vyjímky a umístění vtoků, aby zajistili správný tok materiálu a kvalitu dílu. Pokročilý software pro počítačovou podporu návrhu (CAD) a simulace pomáhá identifikovat potenciální problémy ještě před zahájením výroby nástroje.

Návrhová fáze zahrnuje také zohlednění montáže dílu, sekundárních operací a požadavků na konečné použití. Zahrnutím těchto faktorů již v rané fázi návrhu mohou výrobci optimalizovat jak výkon dílu, tak efektivitu výroby, čímž dosáhnou nákladově efektivnějších řešení pro své klienty.

Zajištění kvality při operacích vstřikovacího lisování

Metody a technologie kontroly

Zajištění kvality při výrobě vstřikovacích forem zahrnuje komplexní škálu metod a technologií kontroly. Pokročilé měřicí systémy, včetně souřadnicových měřicích strojů (CMM) a optických skenovacích zařízení, umožňují přesnou kontrolu rozměrů vstřikovaných dílů. Tyto systémy dokážou detekovat odchylky v řádu několika mikronů, čímž zajišťují konzistenci během celé výrobní série.

Nedestruktivní metody zkoušení, jako je rentgenová kontrola a ultrazvukové skenování, umožňují výrobcům ověřit vnitřní prvky a identifikovat potenciální vady, aniž by poškodili díly. Tato schopnost je obzvláště důležitá pro lékařské a letecké aplikace, kde je nezbytná bezvadnost dílů.

Dokumentace a stopovatelnost

Moderní výrobní zařízení pro vstřikování plastů vedou přísné systémy dokumentace, které zajišťují stopovatelnost po celou dobu výrobního procesu. Od certifikátů surovin až po parametry procesu a výsledky kontrol je každý aspekt výroby zaznamenán a archivován. Tato podrobná dokumentace podporuje kvalitativní certifikace a soulad s předpisy a poskytuje cenná data pro neustálé zlepšování procesů.

Pokročilé systémy řízení výroby (MES) umožňují sledování výrobních metrik a dat kvality v reálném čase. Tyto informace pomáhají výrobcům optimalizovat procesy, snižovat odpad a udržovat konzistentní úroveň kvality napříč více výrobními sériemi.

Nákladové úvahy a ekonomické výhody

Počáteční investice a dlouhodobá hodnota

Ačkoli počáteční náklady na nástroje pro výrobu vstřikovacích forem mohou působit jako významné, dlouhodobé ekonomické výhody často převyšují počáteční investici. Vysoce kvalitní formy mohou vyrobit miliony dílů s konzistentní kvalitou, což vede k velmi nízkým nákladům na jednotlivý díl po odepsání během celé výrobní série. Navíc schopnost vyrábět složité geometrie jedinou operací často eliminuje potřebu nákladných dodatečných operací.

Možnosti automatizace moderních systémů pro výrobu vstřikovacích forem dále zvyšují ekonomickou efektivitu snížením pracovních nákladů a minimalizací lidských chyb. Tyto systémy mohou pracovat nepřetržitě s minimální účastí obsluhy, čímž maximalizují produktivitu a návratnost investice.

Efektivita výroby a snižování odpadu

Výroba vstřikováním na míru nabízí významné výhody z hlediska efektivity použití materiálu a redukce odpadu. Pokročilé řízení procesů a optimalizované návrhy forem minimalizují odpad materiálu, zatímco systémy recyklace umožňují získání a opětovné použití výrobního odpadu. Tyto zlepšení efektivity přispívají jak k environmentální udržitelnosti, tak k ekonomickému výkonu.

Možnost vyrábět díly s minimálními požadavky na dodatečné úpravy rovněž snižuje celkové výrobní náklady. Pokud jsou díly vyrobené metodou vstřikování na míru správně navrženy a provedeny, vycházejí z formy připravené k použití nebo montáži, čímž odpadají nákladné dokončovací operace.

Nejčastější dotazy

Jaké jsou typické dodací lhůty pro díly vyráběné vstřikováním na míru?

Doba dodání výrobků z vstřikovacího lisování se liší v závislosti na složitosti projektu, požadavcích na návrh formy a objemu výroby. Jednoduché formy mohou být hotové za 4–6 týdnů, zatímco složitější projekty mohou trvat 8–12 týdnů nebo déle. Jakmile je forma dokončena, výroba může obvykle začít během několika dnů po zadání objednávky.

Jak se vlastní vstřikovací lisování porovnává s jinými výrobními metodami?

Vlastní vstřikovací lisování nabízí výrazně lepší konzistenci, škálovatelnost a nákladovou efektivitu ve srovnání s mnoha jinými výrobními metodami. Zatímco 3D tisk může být vhodnější pro prototypy a malé série, vlastní vstřikovací lisování vyniká při výrobě velkých sérií přesných, složitých dílů s vynikajícím povrchem a mechanickými vlastnostmi.

Jaké minimální množství je vyžadováno pro vlastní vstřikovací lisování?

Minimální objednávací množství se liší v závislosti na velikosti dílu, složitosti a nákladech na nástroje. Zatímco u některých projektů může být ekonomicky životaschopné tisíce kusů, pokročilé výrobní techniky a víceprůtokové nástroje mohou učinit menší série cenově výhodnějšími. Výrobci obvykle spolupracují se zákazníky na určení optimálního výrobního množství na základě konkrétních požadavků projektu.