Utvecklingen av modern tillverkning genom anpassade formsprutningslösningar

I dagens avancerade tillverkningslandskap är precision och konsekvens av yttersta vikt. Anpassad injektionsmoldning har framträtt som en basplattformsteknologi som gör att tillverkare kan producera komplexa, högkvalitativa delar med oöverträffad noggrannhet. Denna sofistikerade process kombinerar ingenjörskonst med materialvetenskap för att leverera komponenter som uppfyller exakta specifikationer samtidigt som de förblir kostnadseffektiva i stor skala.

Tillverkningsindustrin har genomgått en anmärkningsvärd omvandling under de senaste decennierna, främst driven av innovationer inom tekniker för anpassad formsprutning. Från medicinska instrument till rymdteknikkomponenter fortsätter denna mångsidiga tillverkningsmetod att utmana gränserna för vad som är möjligt inom precisionstillverkning av delar. När branscher kräver allt stramare toleranser och mer komplexa geometrier sticker anpassad formsprutning ut som det främsta valet för företag som söker överlägsen kvalitet och konsekvens.

Förstå den anpassade sprutgjutningsprocessen

Grundläggande Komponenter och Teknologi

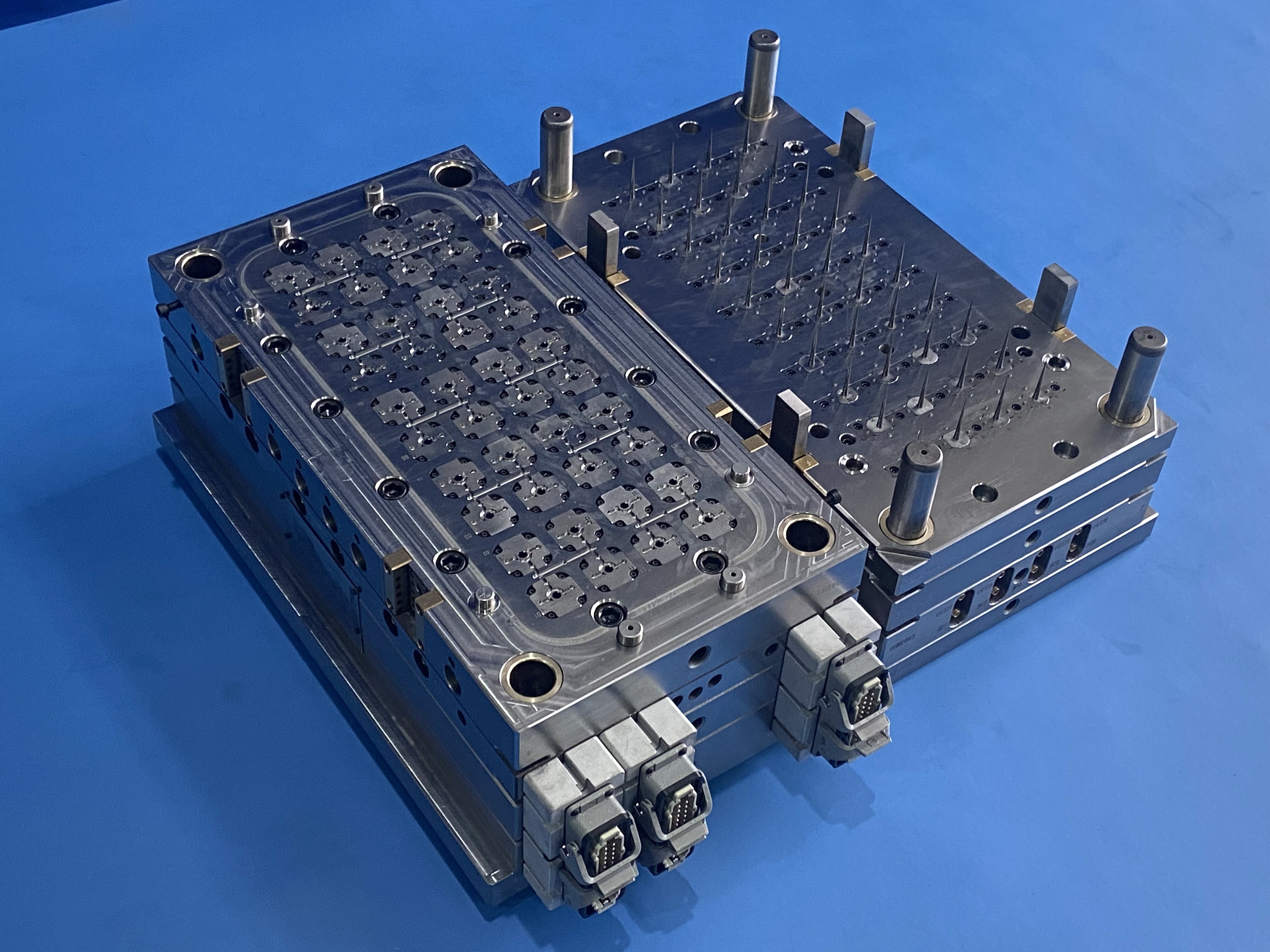

I grunden handlar anpassad sprutgjutning om en noggrant planerad process där smält material injiceras i ett exakt konstruerat formskal. Utrustningen som används i moderna anpassade sprutgjutningsanläggningar inkluderar sofistikerade injektionsenheter, automatiserade klämsystem och avancerade kylsystem. Dessa komponenter samverkar för att säkerställa att varje del uppfyller exakta specifikationer.

Processen inleds med materialval, där ingenjörer väljer bland ett stort antal polymerer och tillsatser för att matcha specifika applikationskrav. Materialet värms sedan till sin optimala bearbetningstemperatur innan det injiceras i formen under noggrant kontrollerade tryck- och hastighetsparametrar. Denna nivå av kontroll säkerställer konsekvens i produktionen, oavsett om man tillverkar hundratals eller miljoner delar.

Fördjupade kontrollsystem och övervakning

Moderna anpassade injekteringsformningsmaskiner är utrustade med state-of-the-art kontrollsystem som övervakar varje aspekt av produktionsprocessen. Från smälttemperatur till injektionstryck håller dessa system strikt kontroll över kritiska parametrar. Funktioner för övervakning och justering i realtid säkerställer att varje produktionscykel ger delar som uppfyller stränga kvalitetskrav.

Genom integreringen av smarta sensorer och dataanalys kan tillverkare identifiera och åtgärda potentiella problem innan de påverkar produktkvaliteten. Detta proaktiva tillvägagångssätt inom kvalitetskontroll har revolutionerat branschen och gjort anpassad injektering till en av de mest tillförlitliga tillverkningsprocesserna tillgängliga idag.

Materialval och konstruktionstekniska överväganden

Polymerers egenskaper och prestanda

Lyckan med varje anpassat injekteringsformningsprojekt börjar med att välja rätt material. Ingenjörer måste ta hänsyn till olika faktorer, inklusive mekaniska egenskaper, kemikaliebeständighet, termisk stabilitet och kostnadseffektivitet. Moderna tillverkningsanläggningar förser omfattande materialbibliotek, vilket gör det möjligt att matcha specifika applikationskrav med den optimala polymerformuleringen.

Avancerade tekniska termoplastmaterial, såsom polyetereterketon (PEEK) och vätskekristallpolymrer (LCP), har utökat möjligheterna inom anpassad injekteringsformning. Dessa material erbjuder exceptionell hållfasthet, temperaturbeständighet och dimensionsstabilitet, vilket gör dem idealiska för krävande tillämpningar inom flyg- och rymdindustrin, fordonsindustrin och medicinska branschen.

Designoptimering för tillverkning

Framgångsrik anpassad injektering kräver noggrann uppmärksamhet på designprinciper som optimerar delarnas tillverkningsbarhet. Ingenjörer måste ta hänsyn till faktorer som enhetlig väggtjocklek, utdragningsvinklar och ingjutningspunkters placering för att säkerställa korrekt materialflöde och delkvalitet. Avancerad datorstödd konstruktion (CAD) och simuleringsprogram hjälper till att identifiera potentiella problem innan verktygstillverkningen påbörjas.

Designfasen inkluderar även överväganden för montering av delar, sekundära operationer och användningskrav. Genom att införliva dessa faktorer tidigt i designprocessen kan tillverkare optimera både delarnas prestanda och produktionseffektiviteten, vilket leder till kostnadseffektivare lösningar för sina kunder.

Kvalitetssäkring i anpassade formsättningsoperationer

Inspektionsmetoder och tekniker

Kvalitetssäkring inom anpassad injektering omfattar ett omfattande utbud av inspektionsmetoder och tekniker. Avancerade mätsystem, inklusive koordinatmätningsmaskiner (CMM) och optiska avkänningsenheter, möjliggör exakt dimensionell verifiering av formgjutna delar. Dessa system kan upptäcka variationer så små som några mikrometer, vilket säkerställer konsekvens under produktionen.

Icke-destruktiva provningsmetoder, såsom röntgeninspektion och ultraljudsskanning, gör det möjligt för tillverkare att verifiera inre funktioner och identifiera potentiella fel utan att skada delarna. Denna förmåga är särskilt värdefull inom medicinska och flyg- och rymdapplikationer där delarnas integritet är kritisk.

Dokumentation och spårbarhet

Moderna anpassade injekteringsformsanläggningar har stränga dokumentationssystem för att säkerställa spårbarhet under hela produktionsprocessen. Från intyg för råmaterial till processparametrar och resultat från inspektioner dokumenteras och arkiveras varje aspekt av produktionen. Denna omfattande dokumentation stödjer kvalitetscertifieringar och följsamhet mot regleringar, samtidigt som den ger värdefull data för kontinuerlig förbättring av processer.

Avancerade tillverkningsexekveringssystem (MES) möjliggör realtidsövervakning av produktionsmätvärden och kvalitetsdata. Denna information hjälper tillverkare att optimera processer, minska slöseri och upprätthålla konsekvent kvalitet över flera produktionsomgångar.

Kostnadshänseenden och ekonomiska fördelar

Inledande investering och långsiktig värdefullhet

Även om de initiala verktygskostnaderna för anpassad injektering kan verka betydande, överväger de långsiktiga ekonomiska fördelarna ofta den första investeringen. Högkvalitativa formar kan tillverka miljontals delar med konsekvent kvalitet, vilket resulterar i en mycket låg kostnad per del när den sprids ut över produktionen. Dessutom eliminerar möjligheten att tillverka komplexa geometrier i en enda operation ofta behovet av kostsamma sekundära operationer.

Automationsförmågorna hos moderna system för anpassad injektering förbättrar ytterligare den ekonomiska effektiviteten genom att minska arbetskostnader och minimera mänskliga fel. Dessa system kan arbeta kontinuerligt med minimal operatörsinsats, vilket maximerar produktiviteten och avkastningen på investeringen.

Produktionseffektivitet och minskning av avfall

Anpassad injektering erbjuder betydande fördelar när det gäller materialutnyttjande och minskning av avfall. Avancerade processstyrningsfunktioner och optimerade formdesigner minimerar materialspill, medan återvinningsystem möjliggör återvinning och återanvändning av processavfall. Dessa effektiviseringar bidrar både till miljömässig hållbarhet och ekonomisk prestanda.

Möjligheten att tillverka delar med minimala krav på efterbehandling minskar också de totala produktionskostnaderna. När de är korrekt designade och utförda kommer anpassade injekteringsformade delar ut ur formen klara för användning eller montering, vilket eliminerar dyra avslutande operationer.

Vanliga frågor

Vad är de typiska leveranstiderna för anpassade injekteringsformade delar?

Leveranstider för anpassade injektionsformade delar varierar beroende på projektets komplexitet, verktygsdesignkrav och produktionsvolym. Enkla verktyg kan vara klara inom 4–6 veckor, medan mer komplexa projekt kan ta 8–12 veckor eller längre. När verktygen är klara kan produktionen vanligtvis börja inom några dagar efter att beställningen har lämnats.

Hur står anpassad injektionsformning i jämförelse med andra tillverkningsmetoder?

Anpassad injektionsformning erbjuder överlägsen konsekvens, skalbarhet och kostnadseffektivitet jämfört med många andra tillverkningsmetoder. Medan 3D-printing kan vara mer lämplig för prototyper och låga volymer, excellerar anpassad injektionsformning när det gäller att tillverka höga volymer av precisa, komplexa delar med utmärkt ytfinish och mekaniska egenskaper.

Vilka minimikvantiteter krävs för anpassad injektionsformning?

Minsta beställningskvantiteter varierar beroende på delstorlek, komplexitet och verktygskostnader. Även om vissa projekt kan kräva tusentals delar för att vara ekonomiskt genomförbara, kan avancerade tillverkningstekniker och flerkammarverktyg göra mindre serier mer kostnadseffektiva. Tillverkare samarbetar vanligtvis med kunder för att fastställa den optimala produktionsmängden utifrån specifika projektkrav.