Ewolucja współczesnej produkcji poprzez niestandardowe rozwiązania formowania

W dzisiejszym zaawansowanym środowisku produkcyjnym precyzja i spójność są najważniejsze. Niestandardowe wtryskowanie materiałów stało się kluczową technologią, która umożliwia producentom wytwarzanie złożonych, wysokiej jakości elementów z niezrównaną dokładnością. Ten wyrafinowany proces łączy doskonałość inżynieryjną z nauką o materiałach, aby dostarczać komponenty spełniające dokładne specyfikacje, zachowując jednocześnie opłacalność w dużych skalach produkcji.

Przemysł produkcyjny przeżył znaczącą transformację w ostatnich dziesięcioleciach, napędzaną przede wszystkim innowacjami w technikach niestandardowego formowania wtryskowego. Od urządzeń medycznych po komponenty lotnicze, ta wszechstronna metoda produkcyjna wciąż poszerza granice tego, co możliwe w produkcji precyzyjnych części. W miarę jak branże wymagają coraz mniejszych dopuszczalnych odchyleń i bardziej złożonych geometrii, niestandardowe formowanie wtryskowe wyróżnia się jako rozwiązanie wyboru dla firm dążących do najwyższej jakości i spójności.

Zrozumienie procesu wtryskowego formowania na zamówienie

Podstawowe Komponenty i Technologia

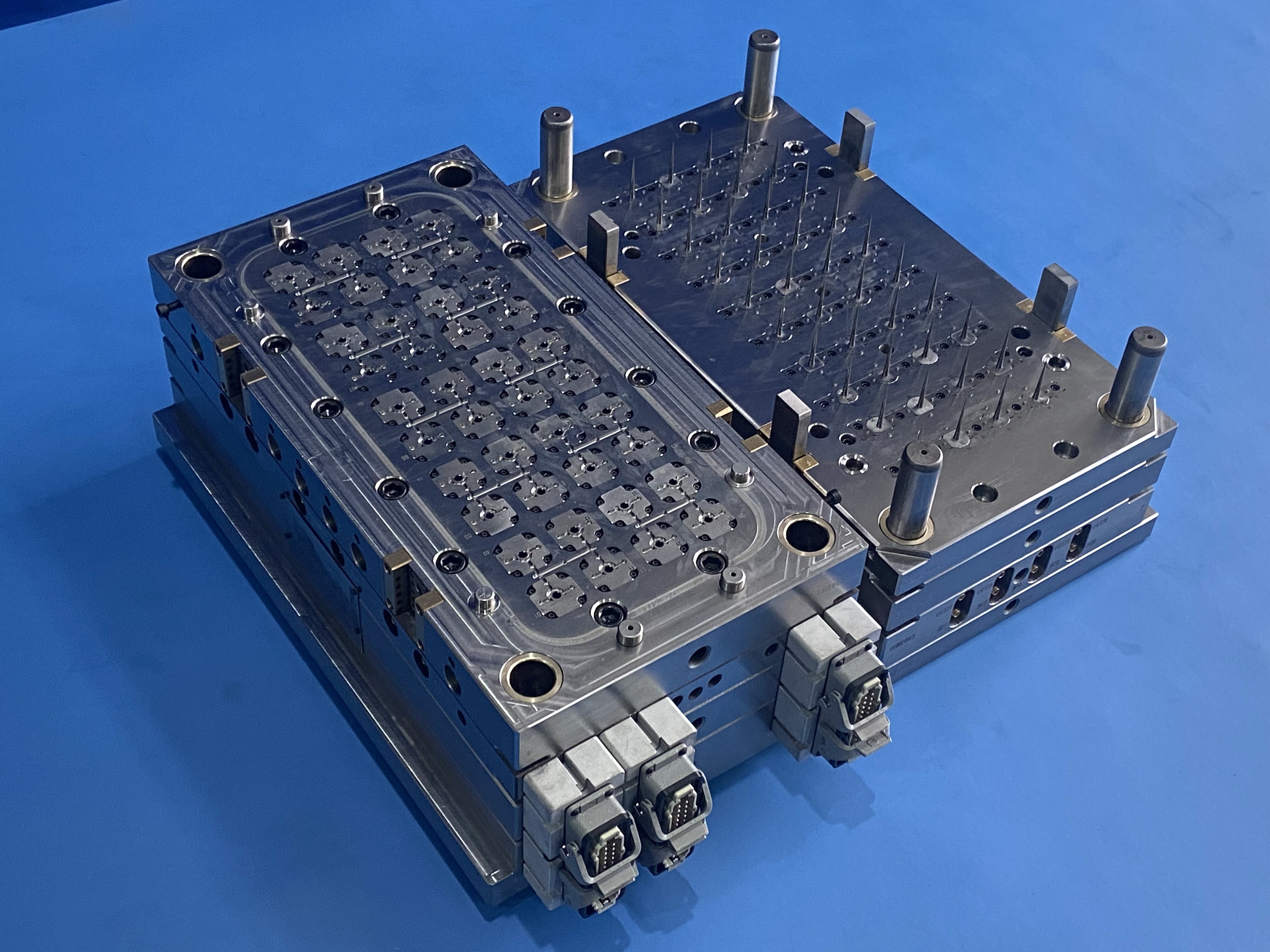

W swoim sednie, proces formowania wtryskowego na zamówienie obejmuje starannie skoordynowany cykl, w którym stopiony materiał jest wstrzykiwany do precyzyjnie zaprojektowanej formy. Wyposażenie stosowane w nowoczesnych zakładach zajmujących się formowaniem wtryskowym obejmuje zaawansowane jednostki wtryskowe, zautomatyzowane systemy dociskowe oraz nowoczesne mechanizmy chłodzenia. Te komponenty współpracują ze sobą, aby zagwarantować, że każda część spełnia dokładne specyfikacje.

Proces rozpoczyna się od wyboru materiału, podczas którego inżynierowie wybierają spośród szerokiej gamy polimerów i dodatków, aby dopasować je do konkretnych wymagań aplikacji. Następnie materiał jest ogrzewany do optymalnej temperatury przetwarzania, zanim zostanie wstrzyknięty do formy przy starannie kontrolowanym ciśnieniu i parametrach prędkości. Ten poziom kontroli zapewnia spójność w całym cyklu produkcji, niezależnie od tego, czy wytwarza się setki, czy miliony elementów.

Zaawansowane Systemy Sterowania i Monitoringu

Nowoczesne maszyny do formowania wtryskowego posiadają nowoczesne systemy sterowania, które monitorują każdy aspekt procesu produkcyjnego. Od temperatury ciekłego polimeru po ciśnienie wtrysku – te systemy zapewniają ścisłą kontrolę nad kluczowymi parametrami. Możliwość monitorowania i dostosowywania parametrów w czasie rzeczywistym gwarantuje, że każdy cykl produkcji generuje elementy spełniające rygorystyczne standardy jakości.

Integracja inteligentnych czujników oraz analiz danych pozwala producentom na wykrywanie i korygowanie potencjalnych problemów zanim wpłyną one na jakość produktu. Takie proaktywne podejście do kontroli jakości zrewolucjonizowało branżę, czyniąc formowanie wtryskowe jednym z najbardziej niezawodnych procesów produkcyjnych dostępnych dzisiaj.

Wybór materiału i aspekty inżynierskie

Właściwości i wydajność polimerów

Sukces każdego projektu formowania wtryskowego zaczyna się od wyboru odpowiedniego materiału. Inżynierowie muszą wziąć pod uwagę różne czynniki, w tym właściwości mechaniczne, odporność chemiczną, stabilność termiczną oraz opłacalność. Nowoczesne zakłady produkcyjne posiadają obszerne biblioteki materiałów, umożliwiające dopasowanie konkretnych wymagań aplikacyjnych do optymalnej formuły polimeru.

Zaawansowane termoplasty inżynieryjne, takie jak polieteroeteroketon (PEEK) i polimery ciekłokrystaliczne (LCP), poszerzyły możliwości formowania wtryskowego na zamówienie. Materiały te charakteryzują się wyjątkową wytrzymałością, odpornością na temperaturę oraz stabilnością wymiarową, co czyni je idealnym wyborem dla wymagających zastosowań w przemyśle lotniczym, motoryzacyjnym i medycznym.

Optymalizacja projektu pod kątem produkcji

Pomyślne niestandardowe formowanie wtryskowe wymaga starannego uwzględnienia zasad projektowania, które optymalizują możliwość produkcji elementu. Inżynierowie muszą brać pod uwagę takie czynniki jak jednolitość grubości ścianek, nachylenia formy oraz położenie wlewów, aby zapewnić odpowiedni przepływ materiału i jakość detalu. Zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD) oraz symulacje pomagają wykryć potencjalne problemy jeszcze przed rozpoczęciem budowy formy.

Faza projektowania obejmuje również kwestie związane z montażem części, operacjami wtórnymi oraz wymaganiami użytkowymi. Wprowadzając te czynniki na wczesnym etapie projektowania, producenci mogą zoptymalizować zarówno wydajność części, jak i efektywność produkcji, co prowadzi do bardziej opłacalnych rozwiązań dla swoich klientów.

Zapewnienie jakości w operacjach formowania niestandardowego

Metody i technologie kontroli

Zapewnienie jakości w przypadku niestandardowego formowania wtryskowego obejmuje kompleksowy zakres metod i technologii kontroli. Zaawansowane systemy pomiarowe, w tym maszyny pomiarowe z wykorzystaniem współrzędnych (CMM) oraz urządzenia skanujące optyczne, umożliwiają dokładne sprawdzanie wymiarów wyprasek. Systemy te potrafią wykryć odchylenia rzędu zaledwie kilku mikronów, zapewniając spójność w całym cyklu produkcji.

Metody badań nieniszczących, takie jak kontrola rentgenowska i skanowanie ultradźwiękowe, pozwalają producentom na weryfikację struktur wewnętrznych i wykrywanie potencjalnych wad bez uszkadzania elementów. Ta możliwość jest szczególnie ważna w zastosowaniach medycznych i lotniczych, gdzie integralność części ma kluczowe znaczenie.

Dokumentacja i śledzenie

Nowoczesne zakłady wytłaczania metodą wtrysku posiadają rygorystyczne systemy dokumentacji, które zapewniają śledzenie na każdym etapie procesu produkcyjnego. Od certyfikatów surowców, przez parametry procesu, po wyniki inspekcji — każdy aspekt produkcji jest rejestrowany i archiwizowany. Kompletna dokumentacja wspiera certyfikaty jakości i zgodność z przepisami, dostarczając jednocześnie cennych danych do ciągłego doskonalenia procesów.

Zaawansowane systemy realizacji produkcji (MES) umożliwiają śledzenie w czasie rzeczywistym wskaźników produkcyjnych i danych jakościowych. Te informacje pomagają producentom optymalizować procesy, zmniejszać odpady oraz utrzymywać stabilny poziom jakości w wielu seriach produkcyjnych.

Rozważania dotyczące kosztów i korzyści ekonomicznych

Początkowa inwestycja i wartość długoterminowa

Chociaż początkowe koszty form wtryskowych dostosowanych do indywidualnych potrzeb mogą wydawać się znaczne, długoterminowe korzyści ekonomiczne często przewyższają wydatki poniesione na starcie. Wysokiej jakości formy mogą wytworzyć miliony elementów o spójnej jakości, co po rozłożeniu na całą serię produkcji przekłada się na bardzo niski koszt pojedynczego elementu. Dodatkowo, możliwość wytwarzania skomplikowanych geometrii w jednej operacji często eliminuje konieczność kosztownych operacji wtórnych.

Możliwości automatyzacji nowoczesnych systemów formowania wtryskowego dostosowanego do indywidualnych potrzeb dalszą poprawiają efektywność ekonomiczną poprzez obniżenie kosztów pracy i minimalizację błędów ludzkich. Takie systemy mogą pracować ciągle przy minimalnym zaangażowaniu operatora, maksymalizując wydajność i zwrot z inwestycji.

Efektywność produkcji i redukcja odpadów

Wtryskowe formowanie niestandardowe oferuje znaczące korzyści pod względem efektywności wykorzystania materiałów i redukcji odpadów. Zaawansowane sterowanie procesem oraz zoptymalizowane projekty form minimalizują marnowanie materiału, a systemy recyklingu umożliwiają odzysk i ponowne użycie odpadów procesowych. Te usprawnienia przyczyniają się zarówno do zrównoważonego rozwoju środowiskowego, jak i lepszej wydajności ekonomicznej.

Możliwość wytwarzania części wymagających minimalnej obróbki końcowej redukuje również ogólne koszty produkcji. Gdy są odpowiednio zaprojektowane i wykonane, niestandardowe części wytwarzane metodą wtryskową wychodzą z formy gotowe do użytku lub montażu, eliminując kosztowne operacje wykańczające.

Często zadawane pytania

Jakie są typowe czasy realizacji dla niestandardowych części wytwarzanych metodą wtryskową?

Czasy realizacji niestandardowych części wytwarzanych metodą wtrysku zależą od złożoności projektu, wymagań dotyczących projektu formy oraz objętości produkcji. Proste formy mogą być gotowe w ciągu 4–6 tygodni, podczas gdy bardziej złożone projekty mogą wymagać 8–12 tygodni lub dłużej. Po zakończeniu produkcji formy, cykle produkcyjne zazwyczaj mogą rozpocząć się w ciągu kilku dni od momentu złożenia zamówienia.

W jaki sposób formowanie wtryskowe niestandardowych części porównuje się do innych metod wytwarzania?

Formowanie wtryskowe niestandardowych części oferuje lepszą spójność, skalowalność i opłacalność w porównaniu do wielu innych metod wytwarzania. Chociaż druk 3D może być bardziej odpowiedni do prototypów i produkcji małoseryjnej, formowanie wtryskowe niestandardowych części doskonale sprawdza się w przypadku wytwarzania dużych partii precyzyjnych, złożonych elementów o doskonałej jakości powierzchni i właściwościach mechanicznych.

Jakie minimalne ilości są wymagane dla formowania wtryskowego niestandardowych części?

Minimalne wielkości zamówienia różnią się w zależności od rozmiaru, złożoności części oraz kosztów narzędzi. Chociaż niektóre projekty mogą wymagać produkcji tysięcy sztuk, by były opłacalne, to zaawansowane techniki wytwarzania oraz wielogniazdowe narzędzia mogą uczynić mniejsze serie bardziej opłacalnymi. Zazwyczaj producenci współpracują z klientami, aby określić optymalną wielkość produkcji na podstawie konkretnych wymagań projektu.

Spis treści

- Ewolucja współczesnej produkcji poprzez niestandardowe rozwiązania formowania

- Zrozumienie procesu wtryskowego formowania na zamówienie

- Wybór materiału i aspekty inżynierskie

- Zapewnienie jakości w operacjach formowania niestandardowego

- Rozważania dotyczące kosztów i korzyści ekonomicznych

- Często zadawane pytania