تکامل تولید مدرن از طریق راهحلهای قالبگیری سفارشی

در فضای تولید پیشرفته امروزی، دقت و یکنواختی از اهمیت بالایی برخوردار است. قالبگیری سفارشی قالبگیری تزریقی به عنوان یک فناوری کلیدی ظهور کرده است که به تولیدکنندگان امکان میدهد قطعات پیچیده و با کیفیت بالا را با دقت بیسابقه تولید کنند. این فرآیند پیشرفته، ترکیبی از برتری مهندسی و علم مواد است که اجزایی را تولید میکند که دقیقاً مطابق مشخصات مورد نظر هستند و در عین حال در مقیاس بزرگ، مقرونبهصرفه باقی میمانند.

صنعت تولید در دهههای اخیر تحول چشمگیری داشته است که عمدتاً ناشی از نوآوریها در تکنیکهای قالبگیری تزریقی سفارشی بوده است. از دستگاههای پزشکی تا قطعات هوافضا، این روش تولید چندمنظوره بهطور مداوم مرزهای ممکنبودن در تولید قطعات دقیق را جابجا میکند. با افزایش تقاضا برای دقتهای بالاتر و هندسههای پیچیدهتر در صنایع مختلف، قالبگیری تزریقی سفارشی بهعنوان راهحلی ارجح برای کسبوکارهایی که به دنبال کیفیت و یکنواختی بالاتری هستند، برجسته شده است.

درک فرآیند قالبگیری تزریقی سفارشی

اجزای اصلی و فناوری

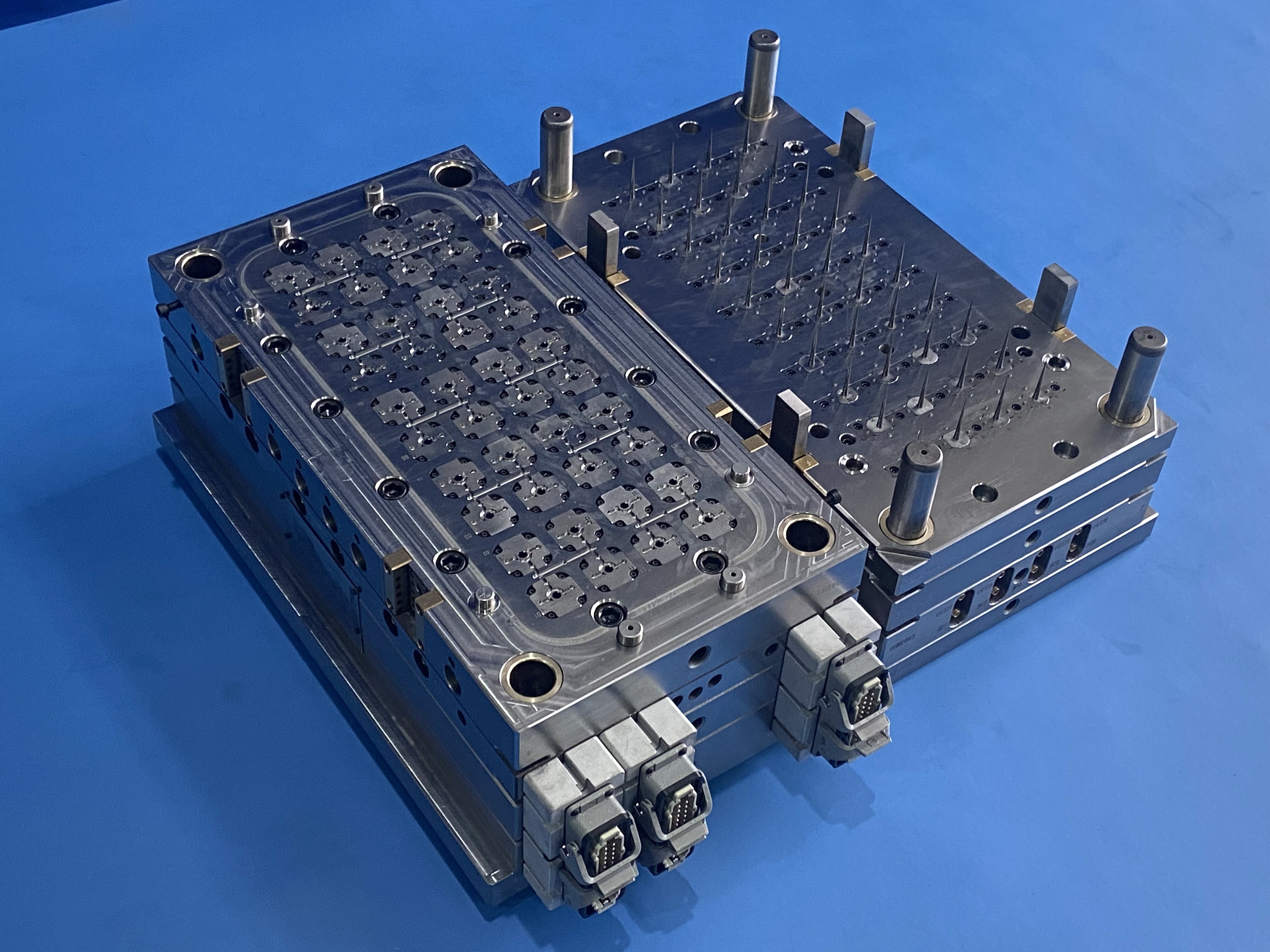

در هسته این فرآیند، مواد مذاب بهطور دقیق به داخل حفرهای در قالب که با دقت مهندسی شده است، تزریق میشوند. تجهیزات مورد استفاده در مراکز مدرن قالبگیری تزریقی سفارشی شامل واحدهای تزریق پیچیده، سیستمهای بستن خودکار و مکانیزمهای پیشرفته خنککنندگی میشود. این اجزا بهصورت هماهنگ کار میکنند تا اطمینان حاصل شود هر قطعه دقیقاً مطابق مشخصات مورد نظر ساخته شده است.

فرآیند با انتخاب مواد آغاز میشود، جایی که مهندسان از مجموعه گستردهای از پلیمرها و افزودنیها برای تطابق با نیازهای خاص کاربردی انتخاب میکنند. مواد سپس به دمای بهینه فرآوری گرم شده، قبل از تزریق به قالب تحت پارامترهای دقیقاً کنترلشده فشار و سرعت، وارد میشوند. این سطح از کنترل، ثبات را در طول تولید حفظ میکند، چه صدها و چه میلیونها قطعه تولید شود.

سیستمهای کنترل پیشرفته و نظارت

دستگاههای مدرن قالبگیری تزریقی سفارشی، سیستمهای کنترل پیشرفتهای را به کار میگیرند که هر جنبهای از فرآیند تولید را نظارت میکنند. از دمای ذوب تا فشار تزریق، این سیستمها کنترل دقیقی بر پارامترهای حیاتی دارند. قابلیتهای نظارت و تنظیم لحظهای تضمین میکنند که هر چرخه تولید، قطعاتی را تولید کند که استانداردهای سختگیرانه کیفی را برآورده میسازند.

ادغام سنسورهای هوشمند و تحلیل دادهها به تولیدکنندگان این امکان را میدهد که مشکلات احتمالی را قبل از اینکه بر کیفیت محصول تأثیر بگذارند، شناسایی و اصلاح کنند. این رویکرد پیشگیرانه نسبت به کنترل کیفیت، صنعت را دگرگون کرده و قالبگیری تزریقی سفارشی را به یکی از قابلاطمینانترین فرآیندهای تولید موجود امروز تبدیل کرده است.

انتخاب مواد و ملاحظات مهندسی

ویژگیها و عملکرد پلیمر

موفقیت هر پروژه قالبگیری تزریقی سفارشی با انتخاب ماده مناسب آغاز میشود. مهندسان باید عوامل مختلفی از جمله خواص مکانیکی، مقاومت شیمیایی، پایداری حرارتی و اقتصادی بودن را در نظر بگیرند. تأسیسات تولیدی مدرن کتابخانههای گستردهای از مواد نگهداری میکنند تا بتوانند نیازهای کاربردی خاص را با فرمولاسیون بهینه پلیمر تطبیق دهند.

پلاستیکهای مهندسی پیشرفته، مانند پلیاترایترکتون (PEEK) و پلیمرهای کریستال مایع (LCP)، قابلیتهای قالبسازی تزریقی سفارشی را گسترش دادهاند. این مواد استحکام بسیار بالا، مقاومت در برابر دما و پایداری ابعادی عالی ارائه میدهند و آنها را به گزینهای ایدهآل برای کاربردهای سخت در صنایع هوافضا، خودرو و پزشکی تبدیل کرده است.

بهینهسازی طراحی برای تولید

قالبسازی تزریقی سفارشی موفق نیازمند توجه دقیق به اصول طراحی است که قابلیت ساخت قطعه را بهینه میکند. مهندسان باید عواملی مانند یکنواختی ضخامت دیواره، زوایای خروج و محل قرارگیری دریچهها را در نظر بگیرند تا جریان مناسب ماده و کیفیت قطعه تضمین شود. نرمافزارهای پیشرفته طراحی به کمک رایانه (CAD) و شبیهسازی کمک میکنند تا مشکلات احتمالی پیش از شروع ساخت ابزار شناسایی شوند.

مرحله طراحی شامل ملاحظاتی در مورد مونتاژ قطعات، عملیات جانبی و نیازمندیهای کاربردی نهایی نیز میشود. با در نظر گرفتن این عوامل در مراحل اولیه فرآیند طراحی، تولیدکنندگان میتوانند هم عملکرد قطعه و هم کارایی تولید را بهینه کنند و بدین ترتیب راهحلهای مقرونبهصرفهتری برای مشتریان خود فراهم کنند.

تضمین کیفیت در عملیات قالبگیری سفارشی

روشها و فناوریهای بازرسی

تضمین کیفیت در قالبگیری تزریقی سفارشی شامل طیف جامعی از روشها و فناوریهای بازرسی است. سیستمهای اندازهگیری پیشرفته، از جمله دستگاههای اندازهگیری مختصاتی (CMM) و دستگاههای اسکن نوری، امکان تأیید دقیق ابعاد قطعات قالبگیری شده را فراهم میکنند. این سیستمها قادر به تشخیص تغییراتی به اندازه چند میکرون هستند و از این طریق ثبات در سرتاسر عملیات تولید تضمین میشود.

روشهای آزمون غیرمخرب، مانند بازرسی پرتو ایکس و اسکن فراصوتی، به تولیدکنندگان امکان میدهند تا ویژگیهای داخلی قطعات را تأیید کرده و نقصهای احتمالی را بدون آسیب دیدن قطعات شناسایی کنند. این قابلیت بهویژه در کاربردهای پزشکی و هوافضا ارزشمند است که در آنها صحت قطعه حیاتی میباشد.

مستندسازی و ردیابی

مراکز مدرن قالبگیری تزریقی سفارشی، سیستمهای مستندسازی دقیقی را برای تضمین ردیابی در سراسر فرآیند تولید حفظ میکنند. از گواهی مواد اولیه تا پارامترهای فرآیند و نتایج بازرسی، هر جنبهای از تولید ثبت و بایگانی میشود. این مستندسازی جامع، گواهیهای کیفیت و انطباق با مقررات را پشتیبانی میکند و در عین حال دادههای ارزشمندی برای بهبود مستمر فرآیند فراهم میکند.

سیستمهای پیشرفته اجرای تولید (MES) امکان ردیابی بلادرنگ معیارهای تولید و دادههای کیفیت را فراهم میکنند. این اطلاعات به تولیدکنندگان کمک میکند تا فرآیندها را بهینهسازی کرده، ضایعات را کاهش دهند و سطوح کیفیت یکنواختی را در طول چندین دوره تولید حفظ کنند.

ملاحظات هزینه و مزایای اقتصادی

سرمایهگذاری اولیه و ارزش بلندمدت

اگرچه هزینههای اولیه ابزار دقیق برای قالبگیری تزریقی سفارشی ممکن است قابل توجه به نظر برسد، اما مزایای اقتصادی بلندمدت اغلب از سرمایهگذاری اولیه بیشتر است. قالبهای با کیفیت میتوانند میلیونها قطعه با کیفیت یکنواخت تولید کنند که در نتیجه هزینه بسیار پایینی برای هر قطعه در طول دوره تولید دارد. علاوه بر این، امکان تولید هندسههای پیچیده در یک عملیات واحد اغلب نیاز به عملیات ثانویه پرهزینه را حذف میکند.

قابلیتهای خودکارسازی سیستمهای مدرن قالبگیری تزریقی سفارشی با کاهش هزینههای نیروی کار و به حداقل رساندن خطاهای انسانی، بهرهوری اقتصادی را بیشتر افزایش میدهد. این سیستمها میتوانند به طور مداوم با حداقل دخالت اپراتور کار کنند و به این ترتیب بهرهوری و بازده سرمایه را به حداکثر میرسانند.

بهرهوری تولید و کاهش ضایعات

قالبگیری تزریقی سفارشی مزایای قابل توجهی از نظر کارایی مواد و کاهش ضایعات ارائه میدهد. کنترلهای پیشرفته فرآیند و طراحیهای بهینهشده قالب، ضایعات مواد را به حداقل میرسانند، در حالی که سیستمهای بازیافت امکان بازیابی و استفاده مجدد از ضایعات فرآیند را فراهم میکنند. این بهبودهای کارایی هم به پایداری زیستمحیطی و هم به عملکرد اقتصادی کمک میکنند.

توانایی تولید قطعات با حداقل نیاز به پردازش پس از تولید، هزینههای کلی تولید را نیز کاهش میدهد. هنگامی که قطعات قالبگیری تزریقی سفارشی به درستی طراحی و اجرا شوند، آماده استفاده یا مونتاژ از قالب خارج میشوند و نیاز به عملیات پرداخت پرهزینه حذف میشود.

سوالات متداول

زمانهای معمول تحویل برای قطعات قالبگیری تزریقی سفارشی چقدر است؟

زمان تحویل قطعات سفارشی تزریقی به پیچیدگی پروژه، نیازهای طراحی ابزار و حجم تولید بستگی دارد. ابزارهای ساده ممکن است در ۴ تا ۶ هفته تکمیل شوند، در حالی که پروژههای پیچیدهتر میتوانند ۸ تا ۱۲ هفته یا بیشتر طول بکشند. پس از تکمیل ابزار، معمولاً تولید انبوه میتواند در عرض چند روز از ثبت سفارش آغاز شود.

قالبگیری تزریقی سفارشی در مقایسه با سایر روشهای تولید چگونه است؟

قالبگیری تزریقی سفارشی در مقایسه با بسیاری از روشهای دیگر تولید، از نظر یکنواختی، مقیاسپذیری و بهرهوری هزینهای برتری دارد. هرچند چاپ سهبعدی ممکن است برای نمونههای اولیه و تولید با حجم کم مناسبتر باشد، اما قالبگیری تزریقی سفارشی در تولید حجم بالای قطعات دقیق و پیچیده با کیفیت سطحی عالی و خواص مکانیکی مناسب، عملکرد بهتری دارد.

حداقل مقدار مورد نیاز برای قالبگیری تزریقی سفارشی چقدر است؟

حداقل مقدار سفارش بسته به اندازه قطعه، پیچیدگی و هزینههای ابزار دقیق متفاوت است. در حالی که برخی پروژهها ممکن است هزاران قطعه را برای داشتن ارزش اقتصادی نیاز داشته باشند، تکنیکهای پیشرفته تولید و ابزارهای چند حفرهای میتوانند تولید انبوه کوچکتر را مقرون به صرفهتر کنند. متخصصان تولید معمولاً با مشتریان همکاری میکنند تا مقدار بهینه تولید را بر اساس الزامات خاص هر پروژه تعیین نمایند.