Розуміння компонентів циклу лиття під тиском

Правильне налаштування часу циклу лиття під тиском має велике значення в операціях виробництва. В основному, існує чотири основні етапи: вприскування, дозаповнення, охолодження та, нарешті, виштовхування. Розуміння того, як працює кожен із них, допомагає виробникам отримувати кращі результати своїх виробничих процесів. На етапі вприскування гарячий пластик примусово подається в порожнину форми. Хоча цей етап короткий за тривалістю, саме він суттєво впливає на те, чи вийдуть деталі однаковими та без дефектів. Наступним є етап дозаповнення, під час якого додатковий матеріал заповнює можливі порожнини, що утворилися через усадку під час охолодження. Тривалість цього етапу значною мірою залежить від виду пластику, з яким працюють, та конструкції форми. Однак найбільше загального часу займає саме охолодження. Правильне охолодження забезпечує правильне затвердіння пластику, щоб пізніше деталь не спотворилася під час виштовхування. Досвідчені виробництва часто оптимізують розташування каналів для води або переходять на інші матеріали форм, лише би скоротити кілька хвилин саме на цьому етапі. І, нарешті, етап виштовхування. Як тільки все достатньо охолоне, механізми виштовхують готовий виріб із форми. Швидке виштовхування означає більше деталей на годину в цілому. Підприємства, які розуміють усі ці деталі, зазвичай працюють стабільніше та менше витрачають коштів із часом.

Чому час циклу безпосередньо впливає на виробничі витрати

Тривалість виробничого циклу суттєво впливає на загальні витрати та ефективність роботи операцій. Коли компанії вдається скоротити час циклу, як правило, спостерігається зниження споживання енергії та зростання виходу продукції за кожен цикл роботи обладнання. Фінансові переваги досить очевидні. Коротші цикли означають, що обладнання працює менше між виготовленням окремих продуктів, що дає економію на електроенергії та дозволяє довше тримати устаткування в інтенсивній експлуатації. Оптимальне регулювання часу циклів також дозволяє фабрикам виробляти більше одиниць продукції протягом певного періоду. Це важливо, оскільки виробникам потрібно швидко реагувати на зміни попиту клієнтів або появу нових конкурентів на ринку. З цієї причини пошук шляхів оптимізації часу циклів залишається критично важливим для бізнесу, який прагне підвищити свої виробничі можливості без значних витрат і залишатися конкурентоспроможним серед інших гравців у галузі.

Товщина стінок і вибір матеріалу

Товщина стінок суттєво впливає на етап охолодження в процесах лиття під тиском. Коли стінки товщі, їм потрібно набагато більше часу для охолодження, що призводить до подовження загального циклу та уповільнення темпів виробництва. Також важливим є тип використовуваного матеріалу, коли йдеться про скорочення тривалості циклів. Деякі пластики охолоджуються швидше за інші. Наприклад, аморфні полімери, як правило, затвердівають швидше, ніж напівкристалічні, іноді скорочуючи кожен цикл на кілька хвилин. Тому виробникам, які прагнуть поєднати швидкість і якість, слід ретельно підбирати матеріали та дотримуватися розумних обмежень щодо товщини стінок. Дотримання цього балансу допомагає зберегти високу швидкість виробництва, не погіршуючи міцності готового продукту.

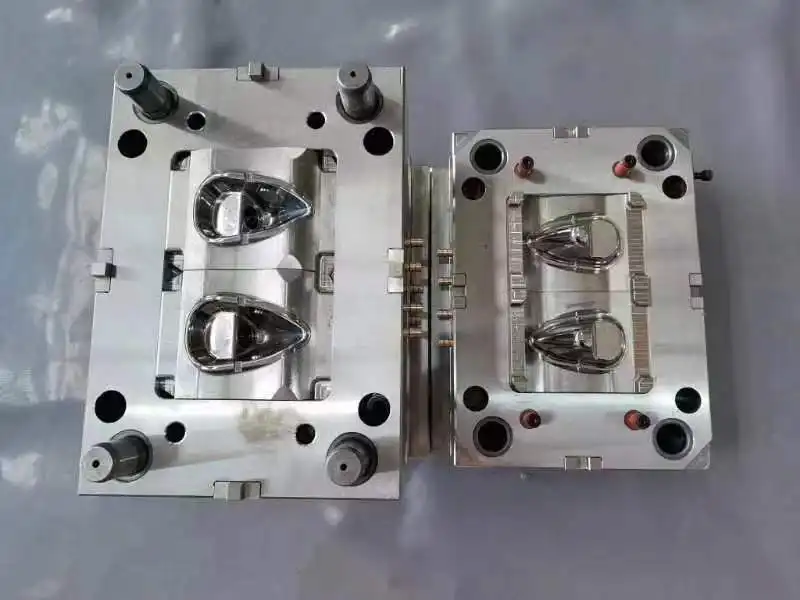

Конструкція форми та ефективність охолодження

Конструкція форми суттєво впливає на ефективність передачі тепла, що впливає на оптимізацію часу циклу. Добре спроектовані форми забезпечують швидке відведення тепла, скорочуючи фазу охолодження. Впровадження належних каналів охолодження запобігає утворенню гарячих точок і забезпечує рівномірне затвердіння. Інвестування в інноваційну конструкцію форм є критично важливим для виробників, які прагнуть оптимізувати цикли ливарного формування.

Регулювання процесу для скорочення часу циклу

Оптимізація фаз наповнення/упаковування та охолодження

Регулювання фаз наповнення та ущільнення в процесі ливарного формування має вирішальне значення для скорочення часу циклу. Зміна швидкості вприскування матеріалу є необхідною, щоб уникнути дефектів, таких як обвуглення або неповне заповнення, спричинених неправильним охолодженням. Регулювання параметрів тиску та температури дозволяє збалансувати швидке охолодження та забезпечити високоякісну поверхню виробу.

Скорочення часу витримки без погіршення якості

Зменшення часу утримання ефективно скорочує цикли виробництва без погіршення якості компонентів. Стратегії включають регулювання часу герметизації воріт, щоб запобігти зворотному потоку матеріалу, зберігаючи цілісність під час охолодження. Поступове зменшення часу утримання дозволяє зберігати якість продукту та підвищувати ефективність виробництва.

Сучасні методи скорочення циклу виробництва

Впровадження конформного охолодження

Системи конформного охолодження є проривом у скороченні тривалості циклу. Вони підвищують ефективність відведення тепла, що призводить до швидшого охолодження та скорочення циклів. Сучасні технології 3D-друку дозволяють створювати складні канали охолодження, підвищуючи ефективність охолодження форми.

Використання технології гарячих лінійок

Технології гарячих лінійок підтримують пластик у розплавленому стані всередині колектора, скорочуючи час охолодження та підвищуючи ефективність процесу лиття. На відміну від систем холодних лінійок, які вимагають часу на затвердіння пластика, гарячі лінійки усувають цей етап, прискорюючи завершення циклу.

Моніторинг та постійне вдосконалення

Використання аналізу даних для вдосконалення процесів

Аналіз даних має важливе значення для вдосконалення процесів лиття під тиском. Використання сучасних інструментів аналітики дозволяє постійно контролювати тривалість циклу, забезпечуючи цінні інсайти. Аналіз даних допомагає виявляти тенденції та неефективності, що призводить до суттєвого покращення процесів.

Стратегії профілактичного догляду

Профілактичне обслуговування забезпечує експлуатаційну ефективність та оптимальну тривалість циклу. Регулярні процедури технічного обслуговування запобігають непередбаченим простою та підтримують машини у стані максимальної продуктивності.

Структуровані графіки покращують функціональність обладнання, сприяючи скороченню тривалості циклу.

Розділ запитань та відповідей

Які основні етапи процесу лиття під тиском?

Процес лиття під тиском складається з чотирьох основних етапів: вприскування, дозаповнення, охолодження та виштовхування. Кожен етап відіграє важливу роль у визначенні загальної ефективності та тривалості циклу.

Як тривалість циклу впливає на виробничі витрати?

Час циклу суттєво впливає на виробничі витрати, оскільки визначає ефективність операцій. Скорочення часу циклу призводить до зниження споживання енергії та збільшення продуктивності, що зменшує витрати й підвищує чутливість до ринкових змін.

Чому важлива товщина стінки у процесі ін'єкційного формування?

Товщина стінки безпосередньо впливає на тривалість охолодження в циклі формування. Більша товщина стінок вимагає довшого часу охолодження, що впливає на загальний час циклу та ефективність виробництва.

Яку роль відіграє конструкція прес-форми в оптимізації часу циклу?

Конструкція прес-форми має вирішальне значення для ефективного відведення тепла та оптимізації часу циклу. Наявність належних каналів охолодження та правильний вибір матеріалу прес-форми можуть суттєво покращити ефективність охолодження та скоротити час циклу.

Як аналіз даних може покращити процеси ін'єкційного формування?

Аналіз даних допомагає виявити неефективність процесів та встановити тенденції. Аналізуючи дані про час циклу, компанії можуть приймати обґрунтовані рішення для вдосконалення своїх операцій і ефективного скорочення часу циклу.

Зміст

- Розуміння компонентів циклу лиття під тиском

- Чому час циклу безпосередньо впливає на виробничі витрати

- Товщина стінок і вибір матеріалу

- Конструкція форми та ефективність охолодження

- Регулювання процесу для скорочення часу циклу

- Сучасні методи скорочення циклу виробництва

- Моніторинг та постійне вдосконалення

- Розділ запитань та відповідей