इंजेक्शन मोल्डिंग साइकिल टाइम घटकों की समझ

इंजेक्शन मोल्डिंग साइकिल समय को सही ढंग से निर्धारित करना उत्पादन प्रक्रियाओं में बहुत महत्वपूर्ण होता है। इसमें मूल रूप से चार मुख्य चरण शामिल होते हैं: इंजेक्शन, पैकिंग, कूलिंग और अंत में निकासी। यह जानना कि प्रत्येक कैसे काम करता है, निर्माताओं को अपने उत्पादन प्रचालन से बेहतर परिणाम प्राप्त करने में मदद करता है। जब इंजेक्शन की बात आती है, तो गर्म प्लास्टिक को साँचे की गुहा में बलपूर्वक भेजा जाता है। यह चरण संक्षिप्त अवधि का होता है, लेकिन इसका यह निर्धारण करने में बहुत बड़ा प्रभाव होता है कि क्या भाग सुसंगत रूप से और दोषमुक्त तरीके से बाहर आते हैं। इसके बाद पैकिंग का चरण आता है, जहाँ ठंडक के दौरान होने वाले सिकुड़ने के कारण उत्पन्न हुए अंतर को भरने के लिए अतिरिक्त सामग्री का उपयोग किया जाता है। इसमें लगने वाला समय प्लास्टिक के प्रकार और साँचे के डिजाइन पर भारी मात्रा में निर्भर करता है। हालांकि, कुल समय का अधिकांश भाग कूलिंग चरण द्वारा लिया जाता है। उचित ठंडक सुनिश्चित करती है कि प्लास्टिक सही ढंग से जम जाए ताकि बाद में निकासी के समय विकृत न हो। बुद्धिमान दुकानें अक्सर इस प्रक्रिया के इस भाग से कुछ मिनट कम करने के लिए पानी की लाइनों की स्थिति में बदलाव करती हैं या अलग साँचा सामग्री का उपयोग करती हैं। अंत में, निकासी का चरण आता है। एक बार जब सब कुछ पर्याप्त ठंडा हो जाता है, तो तंत्र तैयार उत्पाद को साँचे से बाहर निकाल देते हैं। तेज निकासी का अर्थ है कुल मिलाकर प्रति घंटा अधिक भाग। जो कारखाने इन सभी विवरणों को समझते हैं, वे आमतौर पर समय के साथ अधिक सुचारु रूप से चलते हैं और कम पैसा बर्बाद करते हैं।

क्यों साइकिल समय सीधे उत्पादन लागत को प्रभावित करता है

उत्पादन चक्र को पूरा करने में लगने वाला समय समग्र लागत और संचालन की दक्षता पर बड़ा प्रभाव डालता है। जब कंपनियां चक्र समय को कम करने में सफल होती हैं, तो आमतौर पर उन्हें प्रति मशीन चक्र अधिक उत्पादन मिलता है और ऊर्जा की खपत कम होती है। वित्तीय लाभ वास्तव में सीधे-सादे होते हैं। छोटे चक्र का अर्थ है कि उत्पादों के बीच मशीनें इतनी लंबी अवधि तक चलती नहीं रहतीं, जिससे बिजली के बिल पर पैसे बचते हैं और उपकरण लंबे समय तक अधिक काम करते रहते हैं। उन चक्र समयों को सही ढंग से निर्धारित करने का अर्थ यह भी है कि कारखाने किसी भी निर्धारित समय सीमा के भीतर अधिक वस्तुएं उत्पादित कर सकते हैं। यह इसलिए महत्वपूर्ण है क्योंकि निर्माताओं को ग्राहक मांग में बदलाव या बाजार में प्रतिस्पर्धियों के प्रवेश के समय त्वरित प्रतिक्रिया करने की आवश्यकता होती है। इस कारण से, बिना बजट तोड़े अपनी उत्पादन क्षमता बढ़ाने और उद्योग में अन्य प्रतिस्पर्धियों के खिलाफ प्रतिस्पर्धी बने रहने की इच्छा रखने वाले व्यवसायों के लिए चक्र समय को अनुकूलित करने के तरीके खोजना महत्वपूर्ण बना हुआ है।

दीवार की मोटाई और सामग्री का चयन

इंजेक्शन मोल्डिंग प्रक्रियाओं में ठंडा होने के चरण के दौरान दीवारों की मोटाई का बहुत अंतर पड़ता है। जब दीवारें मोटी होती हैं, तो उन्हें ठंडा होने में बहुत अधिक समय लगता है, जिसका अर्थ है कि कुल चक्र समय लंबा हो जाता है और उत्पादन दर धीमी पड़ जाती है। चक्र समय को कम करने का प्रयास करते समय इस्तेमाल होने वाली सामग्री का भी महत्व होता है। कुछ प्लास्टिक अन्य की तुलना में बस तेजी से ठंडे हो जाते हैं। उदाहरण के लिए अमॉर्फस पॉलिमर लें—ये आमतौर पर अपने अर्ध-क्रिस्टलीय समकक्षों की तुलना में तेजी से जम जाते हैं, कभी-कभी प्रत्येक चक्र में कई मिनट कम कर देते हैं। इसलिए उत्पादकों को जिन्हें गति और गुणवत्ता दोनों चाहिए, अपनी सामग्री का सावधानीपूर्वक चयन करना चाहिए और दीवार की मोटाई को उचित सीमाओं के भीतर रखना चाहिए। इस संतुलन को सही ढंग से प्राप्त करने से अंतिम उत्पाद की संरचनात्मक बनावट को कमजोर किए बिना उत्पादन गति बनाए रखने में मदद मिलती है।

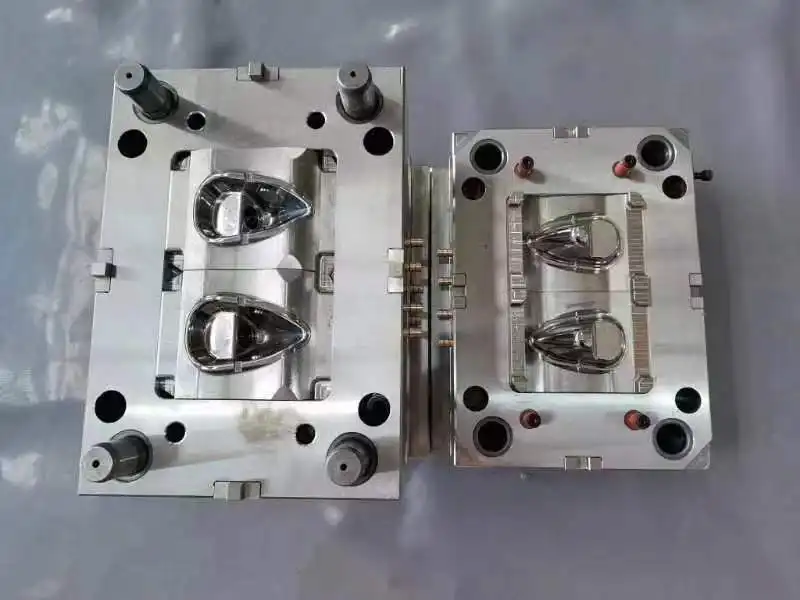

मोल्ड डिज़ाइन और ठंडा करने की दक्षता

मोल्ड डिज़ाइन ऊष्मा स्थानांतरण दक्षता को बहुत प्रभावित करता है, जिससे चक्र समय के अनुकूलन पर असर पड़ता है। अच्छी तरह से डिज़ाइन किए गए मोल्ड तेज़ ऊष्मा अपव्यय को सुगम बनाते हैं, जिससे शीतलन चरण छोटा हो जाता है। उचित शीतलन चैनलों को शामिल करने से गर्म स्थलों को रोका जा सकता है, जिससे एकरूप धनीभवन सुनिश्चित होता है। इंजेक्शन मोल्डिंग चक्रों के अनुकूलन के उद्देश्य से निर्माताओं के लिए नवाचारी मोल्ड डिज़ाइन में निवेश करना महत्वपूर्ण है।

त्वरित चक्र समय के लिए प्रक्रिया में समायोजन

भरण/पैक और शीतलन चरणों का अनुकूलन

इंजेक्शन मोल्डिंग में भरण और पैक चरणों को समायोजित करना छोटे चक्र समय प्राप्त करने के लिए महत्वपूर्ण है। दोषों जैसे जलन या शॉर्ट शॉट्स से बचने के लिए अनुचित शीतलन के कारण सामग्री इंजेक्शन गति को संशोधित करना आवश्यक है। दबाव और तापमान सेटिंग्स में समायोजन से त्वरित शीतलन का संतुलन बनाया जा सकता है तथा उच्च गुणवत्ता वाले परिष्करण सुनिश्चित किए जा सकते हैं।

गुणवत्ता को कमजोर किए बिना होल्ड समय को कम करना

घटक की गुणवत्ता को प्रभावित किए बिना चक्र समय को कम करने के लिए होल्ड समय को कम करना प्रभावी होता है। ठंडक के दौरान अखंडता बनाए रखते हुए सामग्री के पीछे की ओर प्रवाह को रोकने के लिए गेट सील समय को समायोजित करने जैसी रणनीतियाँ शामिल हैं। उत्पाद की गुणवत्ता बनाए रखते हुए धीरे-धीरे होल्ड समय में कमी उत्पादन दक्षता में सुधार करती है।

चक्र समय कम करने के लिए उन्नत तकनीक

अनुरूप शीतलन प्रणाली को लागू करना

अनुरूप शीतलन प्रणाली चक्र समय को कम करने में एक नवाचार है। ये प्रणाली ऊष्मा निकासी दक्षता में सुधार करती हैं, जिसके परिणामस्वरूप तेज़ शीतलन समय और कम चक्र होते हैं। जटिल शीतलन चैनलों के निर्माण को सक्षम करने के लिए उन्नत 3D मुद्रण प्रौद्योगिकियां मोल्ड शीतलन दक्षता में वृद्धि करती हैं।

हॉट रनर तकनीक का उपयोग करना

हॉट रनर तकनीक मैनिफोल्ड के भीतर प्लास्टिक को गलित अवस्था में बनाए रखती है, जिससे शीतलन समय कम होता है और मोल्डिंग प्रक्रिया अधिक कुशल बन जाती है। ठंडे रनर प्रणाली के विपरीत, जिसमें प्लास्टिक के जमने के समय की आवश्यकता होती है, हॉट रनर इस चरण को समाप्त कर देते हैं, जिससे चक्र के पूरा होने की गति तेज हो जाती है।

निगरानी और निरंतर सुधार

प्रक्रिया सुधार के लिए डेटा विश्लेषण का उपयोग

इंजेक्शन मोल्डिंग प्रक्रियाओं को सुधारने के लिए डेटा विश्लेषण महत्वपूर्ण है। उन्नत विश्लेषण उपकरणों का उपयोग करने से चक्र समय की निरंतर निगरानी संभव होती है, जिससे मूल्यवान अंतर्दृष्टि प्राप्त होती है। डेटा के विश्लेषण से प्रवृत्तियों और अक्षमताओं की पहचान की जा सकती है, जिससे प्रक्रिया में महत्वपूर्ण सुधार होता है।

रोकथाम की रणनीतियाँ

निवारक रखरखाव संचालन दक्षता और इष्टतम चक्र समय सुनिश्चित करता है। नियमित रखरखाव दौर अप्रत्याशित बंदी को रोकते हैं और उच्चतम मशीन प्रदर्शन बनाए रखते हैं।

संरचित अनुसूचियाँ मशीन कार्यक्षमता में सुधार करती हैं, जो चक्र समय में कमी में सकारात्मक योगदान देती हैं।

सामान्य प्रश्न अनुभाग

इंजेक्शन मोल्डिंग प्रक्रिया के प्रमुख चरण क्या हैं?

इंजेक्शन मोल्डिंग प्रक्रिया को चार प्राथमिक चरणों में विभाजित किया गया है: इंजेक्शन, पैकिंग, कूलिंग और निकासी। प्रत्येक चरण समग्र दक्षता और चक्र समय को निर्धारित करने में एक महत्वपूर्ण भूमिका निभाता है।

चक्र समय उत्पादन लागत को कैसे प्रभावित करता है?

चक्र समय ऑपरेशनल दक्षता को प्रभावित करके उत्पादन लागत को काफी हद तक प्रभावित करता है। छोटे चक्र समय के परिणामस्वरूप कम ऊर्जा खपत और बढ़ी हुई उत्पादन क्षमता होती है, जिससे लागत कम होती है और बाजार के प्रति प्रतिक्रिया बढ़ जाती है।

इंजेक्शन मोल्डिंग में दीवार की मोटाई क्यों महत्वपूर्ण है?

दीवार की मोटाई सीधे ढलाई चक्र में ठंडा होने की अवधि को प्रभावित करती है। मोटी दीवारों को लंबे समय तक ठंडा करने की आवश्यकता होती है, जिससे कुल चक्र समय और उत्पादन दक्षता प्रभावित होती है।

चक्र समय अनुकूलन में मोल्ड डिज़ाइन की क्या भूमिका होती है?

मोल्ड डिज़ाइन प्रभावी ऊष्मा स्थानांतरण और चक्र समय अनुकूलन के लिए महत्वपूर्ण है। उचित ठंडा करने वाले चैनलों और मोल्ड सामग्री से ठंडा होने की दक्षता में काफी सुधार हो सकता है और चक्र समय को कम किया जा सकता है।

डेटा विश्लेषण इंजेक्शन मोल्डिंग प्रक्रियाओं में सुधार कैसे कर सकता है?

डेटा विश्लेषण प्रक्रिया की अक्षमताओं और प्रवृत्तियों की पहचान करने में मदद करता है। चक्र समय के डेटा का विश्लेषण करके, कंपनियाँ अपने संचालन में सुधार करने और प्रभावी ढंग से चक्र समय को कम करने के लिए जानकारी पर आधारित निर्णय ले सकती हैं।