射出成形サイクル時間の構成要素の理解

射出成形のサイクルタイムを正確に設定することは、製造工程において非常に重要です。基本的に次の4つの主要な工程があります:射出、パッキング、冷却、そして最後に脱型です。それぞれの工程がどのように機能するかを理解することで、製造業者は生産運転の結果をより良くすることができます。射出工程では、加熱されたプラスチックが金型キャビティ内に押し込まれます。時間は短いですが、この工程は成形品が一貫性を持ち、欠陥のない状態で製造されるかどうかに大きく影響します。次にパッキング工程があり、冷却中の収縮によって生じる隙間を埋めるために追加の材料を供給します。この工程に要する時間は、使用するプラスチックの種類や金型の設計に大きく依存します。ただし、全体の時間の大部分を占めるのは冷却工程です。適切な冷却により、プラスチックが正しく硬化し、脱型時に変形しないようにします。優れた工場では、冷却水路の配置を調整したり、金型材料を変更したりして、この工程の時間を数分短縮しようとすることがよくあります。最後に脱型工程があります。十分に冷却が完了すると、機構によって完成品が金型から押し出されます。脱型が速ければ、1時間あたりの生産個数が全体的に増加します。これらの詳細を理解している工場は、長期的に見てよりスムーズに運営され、無駄なコストを抑える傾向があります。

サイクル時間は生産コストに直接どのように影響するのか

生産サイクルを完了するのに要する時間は、全体的なコストや運営の効率性に大きな影響を与えます。企業がサイクル時間を短縮することに成功すると、通常、エネルギー消費量が削減され、各機械サイクルからの生産出力が向上します。その経済的メリットは実に明確です。サイクル時間が短くなることで、製品間での機械の稼働時間が減少し、電気代の節約につながると同時に、設備をより長期間高負荷で稼働させることができます。適切なサイクル時間を設定することで、工場は一定の期間内により多くの製品を生産できるようになります。これは、顧客の需要が変化したり競合他社が市場に参入したりした際にメーカーが迅速に対応する必要があるため重要です。このため、コストを抑えつつ業界内の他社と競争し続けるために、サイクル時間を最適化する方法を見つけることは、生産能力を向上させたい企業にとって極めて重要です。

壁厚と材料選定

射出成形プロセスの冷却段階において、壁の厚さは大きな影響を与えます。壁が厚くなると冷却に時間が大幅に長くなり、サイクルタイム全体が延び、生産速度が遅くなります。サイクルタイム短縮を図る際には、使用する材料の種類も重要です。ある種のプラスチックは他のものよりも速く冷却されます。例えば非晶質ポリマーは、半結晶性ポリマーよりも迅速に固化する傾向があり、場合によっては各サイクルで数分短縮できることがあります。したがって、スピードと品質の両方を追求する製造業者は、材料を注意深く選び、壁厚を適切な範囲内に保つ必要があります。このバランスを適切に取ることで、最終製品の構造的完全性を損なうことなく生産速度を維持できます。

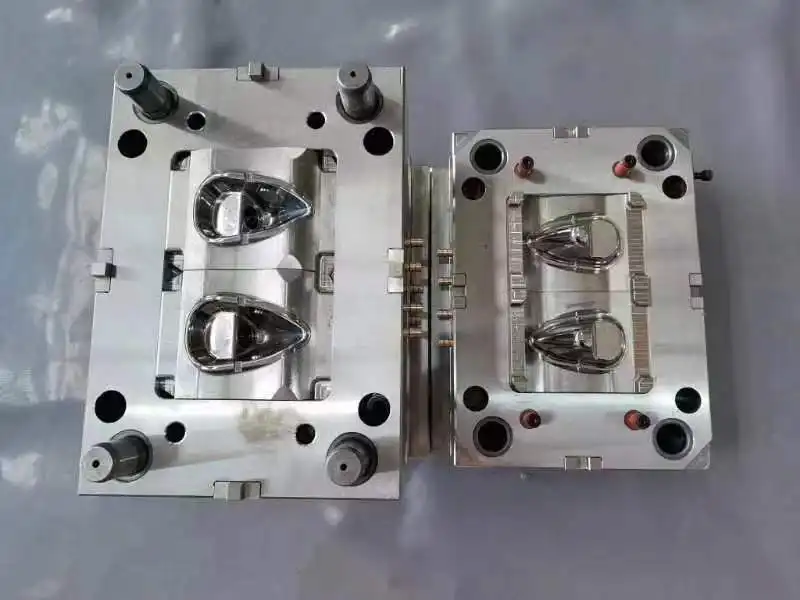

金型設計と冷却効率

金型設計は熱伝達効率に大きく影響し、サイクル時間の最適化に影響します。設計の優れた金型は熱の迅速な放散を促進し、冷却工程を短縮します。適切な冷却チャネルを組み込むことで、ホットスポットを防止し、均一な固化を実現できます。射出成形サイクルの最適化を目指す製造業者にとって、革新的な金型設計への投資は極めて重要です。

より短いサイクル時間のための工程調整

充填/パッキングおよび冷却工程の最適化

射出成形における充填およびパッキング工程の調整は、より短いサイクル時間を実現するために極めて重要です。不適切な冷却による焼けやショートショットなどの欠陥を避けるため、材料の射出速度の調整が不可欠です。圧力および温度設定の調整により、急速な冷却と高品質な仕上げの両立が可能になります。

品質を損なうことなく保持時間を短縮

保持時間の短縮は、部品品質を損なうことなくサイクル時間を減少させる効果的な方法です。ゲートシール時間の調整により、冷却中に材料の逆流を防ぎつつ成形品の完全性を維持できます。保持時間の段階的な短縮は、製品品質を維持しながら生産効率を高めます。

サイクル時間短縮のための高度な技術

コンフォーマル冷却システムの導入

コンフォーマル冷却システムは、サイクル時間の短縮において画期的な技術です。このシステムは熱の除去効率を高めることで、冷却時間を短縮し、サイクルを削減します。高度な3Dプリンティング技術により、複雑な冷却チャネルを形成でき、金型の冷却効率が向上します。

ホットランナーテクノロジーの活用

ホットランナーテクノロジーは、マニホールド内でのプラスチックを溶融状態に保つことで、冷却時間を短縮し、成形プロセスをより効率的にします。冷ランナー方式のようにプラスチックの固化を待つ必要がないため、この工程が不要になり、サイクルの完了が加速されます。

モニタリングと継続的改善

プロセス最適化のためのデータ分析の活用

データ分析は射出成形プロセスの洗練に不可欠です。高度な分析ツールを活用することで、サイクルタイムの継続的な監視が可能となり、貴重な知見が得られます。データを分析することでトレンドや非効率性を特定でき、大幅なプロセス改善につながります。

予防保全戦略

予防保全は運用効率と最適なサイクルタイムを確保します。定期的な保全作業により、予期せぬダウンタイムを防止し、機械のピークパフォーマンスを維持できます。

体系的なスケジュールは機械の機能性を高め、サイクルタイムの短縮に前向きな貢献をします。

よくある質問セクション

射出成形プロセスの主要な工程とは何ですか?

射出成形プロセスは、射出、充填、冷却、脱型の4つの主要な工程に分かれています。各工程は全体の効率とサイクルタイムを決定する上で重要な役割を果たします。

サイクルタイムは生産コストにどのように影響しますか?

サイクルタイムは、運転効率に影響を与えることで生産コストに大きく影響します。短いサイクルタイムはエネルギー消費の削減と生産量の増加をもたらし、コストを低下させ、市場への対応力を高めます。

射出成形において肉厚が重要な理由は何ですか?

肉厚は成形サイクルにおける冷却時間に直接影響します。厚い肉厚は長い冷却時間を必要とし、全体のサイクルタイムと生産効率に影響を与えます。

金型設計はサイクルタイムの最適化においてどのような役割を果たしますか?

金型設計は効果的な熱伝達とサイクルタイムの最適化に不可欠です。適切な冷却チャネルと金型材料により、冷却効率を大幅に向上させ、サイクルタイムを短縮できます。

データ分析は射出成形プロセスの改善にどのように貢献できますか?

データ分析はプロセスの非効率や傾向を特定するのに役立ちます。サイクルタイムのデータを分析することで、企業は運転を改善し、効果的にサイクルタイムを短縮するための的確な意思決定が可能になります。