Grundlagen der Zykluszeitenkomponenten beim Spritzgießen

Die richtige Zykluszeit beim Spritzgießen spielt in der Fertigung eine große Rolle. Grundsätzlich gibt es vier Hauptschritte: Einspritzung, Nachdruck, Kühlung und schließlich Ausschleusung. Das Verständnis darüber, wie jeder Schritt funktioniert, hilft Herstellern, bessere Ergebnisse aus ihren Produktionsläufen zu gewinnen. Bei der Einspritzung wird heißer Kunststoff in den Formhohlraum gepresst. Obwohl dieser Schritt kurz ist, beeinflusst er stark, ob die Teile einheitlich und ohne Fehler aus der Form kommen. Danach folgt der Nachdruck, bei dem zusätzlicher Materialnachschub Hohlräume füllt, die durch Schrumpfung während der Kühlung entstanden sind. Die Dauer dieses Schrittes hängt stark vom verwendeten Kunststofftyp und der Gestaltung der Form ab. Den größten Anteil an der Gesamtzeit nimmt jedoch die Kühlung ein. Eine korrekte Kühlung stellt sicher, dass der Kunststoff richtig aushärtet und später beim Ausschleusen nicht verformt wird. Erfahrene Fertigungen optimieren oft die Platzierung der Kühlkanäle oder verwenden andere Formmaterialien, um Minuten bei diesem Prozessabschnitt einzusparen. Als letzter Schritt folgt schließlich die Ausschleusung. Sobald das Material ausreichend abgekühlt ist, schieben Mechanismen das fertige Produkt aus der Form. Eine schnellere Ausschleusung bedeutet letztendlich mehr Teile pro Stunde. Betriebe, die alle diese Details verstehen, arbeiten in der Regel effizienter und verschwenden langfristig weniger Geld.

Warum die Zykluszeit die Produktionskosten direkt beeinflusst

Wie lange ein Produktionszyklus dauert, hat einen großen Einfluss auf die Gesamtkosten und die Effizienz des Betriebs. Wenn es Unternehmen gelingt, die Zykluszeit zu verkürzen, beobachten sie in der Regel eine geringere Energieverbrauch und eine höhere Ausbeute pro Maschinenzyklus. Die finanziellen Vorteile sind dabei ziemlich offensichtlich. Kürzere Zyklen bedeuten, dass die Maschinen zwischen den Produkten nicht so lange laufen, was Stromkosten spart und dafür sorgt, dass die Anlagen über längere Zeiträume produktiver arbeiten. Die richtige Steuerung der Zykluszeiten bedeutet zudem, dass Fabriken innerhalb eines gegebenen Zeitraums mehr Produkte herstellen können. Das ist besonders wichtig, da Hersteller schnell reagieren müssen, wenn sich die Kundennachfrage ändert oder neue Wettbewerber auf den Markt kommen. Aus diesem Grund bleibt die Optimierung der Zykluszeiten für Unternehmen entscheidend, um ihre Produktionskapazitäten zu steigern, ohne das Budget zu sprengen, und um gegenüber anderen Marktteilnehmern wettbewerbsfähig zu bleiben.

Wanddicke und Materialauswahl

Die Dicke der Wände spielt während des Kühlvorgangs in Spritzgussverfahren eine große Rolle. Dickere Wände benötigen deutlich länger zum Abkühlen, was insgesamt längere Zykluszeiten und langsamere Produktionsraten bedeutet. Auch die Art des verwendeten Materials ist entscheidend, wenn es darum geht, die Zykluszeiten zu reduzieren. Bestimmte Kunststoffe kühlen einfach schneller ab als andere. Amorphe Polymere beispielsweise neigen dazu, schneller zu erstarren als ihre teilkristallinen Gegenstücke, und können dabei mehrere Minuten pro Zyklus einsparen. Hersteller, die sowohl Geschwindigkeit als auch Qualität anstreben, müssen daher ihre Materialien sorgfältig auswählen und die Wanddicke in angemessenen Grenzen halten. Die richtige Balance hierbei hilft, die Produktionsgeschwindigkeit aufrechtzuerhalten, ohne die strukturelle Integrität des Endprodukts zu beeinträchtigen.

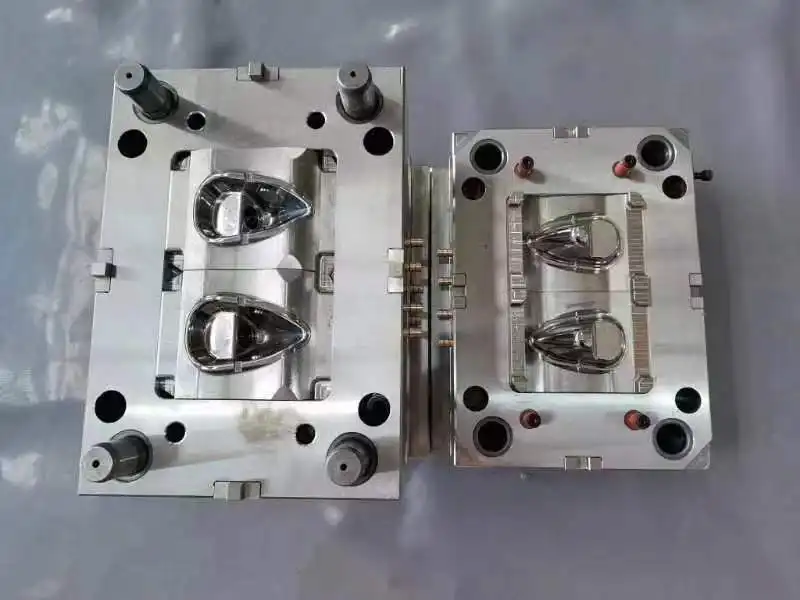

Werkzeugdesign und Kühlwirksamkeit

Das Werkzeugdesign beeinflusst maßgeblich die Effizienz des Wärmetransfers und damit die Optimierung der Zykluszeit. Gut gestaltete Werkzeuge ermöglichen eine schnelle Wärmeabfuhr und verkürzen somit die Kühlphase. Die Einbindung geeigneter Kühlkanäle verhindert Hotspots und sorgt für eine gleichmäßige Erstarrung. Investitionen in innovative Werkzeugkonzepte sind für Hersteller von großer Bedeutung, um die Spritzgießzyklen zu optimieren.

Prozessanpassungen für kürzere Zykluszeiten

Optimierung der Füll-/Packphase und Kühlphase

Die Anpassung der Füll- und Packphasen im Spritzgießprozess ist entscheidend, um kürzere Zykluszeiten zu erreichen. Die Modifikation der Materialspritzgeschwindigkeit ist wichtig, um Fehler wie Verbrennungen oder unvollständige Füllung aufgrund einer unzureichenden Kühlung zu vermeiden. Anpassungen an Druck- und Temperaturparametern können eine schnelle Abkühlung balancieren und gleichzeitig hochwertige Oberflächen gewährleisten.

Verringerung der Nachdruckzeit ohne Qualitätseinbußen

Die Reduzierung der Nachdruckzeit ist eine effektive Methode, um die Zykluszeit zu verkürzen, ohne die Bauteilqualität zu beeinträchtigen. Strategien hierzu beinhalten die Anpassung der Gatesiegelzeit, um Materialrückfluss zu verhindern und die Stabilität während der Kühlung aufrechtzuerhalten. Schrittweise Verringerung der Nachdruckzeit ermöglicht es, die Produktqualität zu bewahren und gleichzeitig die Produktionskapazitäten zu steigern.

Fortgeschrittene Techniken zur Zykluszeitreduktion

Einsatz von konformen Kühlsystemen

Konforme Kühlsysteme sind ein Durchbruch bei der Reduzierung der Zykluszeit. Diese Systeme verbessern die Effizienz der Wärmeabfuhr und führen so zu kürzeren Kühlzeiten und reduzierten Zyklen. Fortgeschrittene 3D-Drucktechnologien ermöglichen die Erstellung komplexer Kühlkanäle und steigern somit die Kühlwirkung von Werkzeugen.

Einsatz von Heißkanaltechnologie

Heißkanaltechnologien halten Kunststoff im Verteiler in geschmolzenem Zustand, wodurch die Abkühlzeit reduziert und der Spritzgießprozess effizienter wird. Im Gegensatz zu Kaltkanalsystemen, die eine Abkühlphase des Kunststoffs erfordern, entfällt diese bei Heißkanalsystemen vollständig, was den Zyklus beschleunigt.

Überwachung und kontinuierliche Verbesserung

Einsatz von Datenanalyse zur Prozessoptimierung

Datenanalysen sind entscheidend für die Optimierung von Spritzgießprozessen. Der Einsatz fortschrittlicher Analysetools ermöglicht eine kontinuierliche Überwachung der Zykluszeiten und liefert wertvolle Erkenntnisse. Die Auswertung von Daten kann Trends und Ineffizienzen aufzeigen und somit wesentliche Prozessverbesserungen ermöglichen.

Präventive Wartungsstrategien

Präventive Wartung gewährleistet eine hohe Betriebseffizienz und optimale Zykluszeiten. Regelmäßige Wartungsroutinen verhindern unerwartete Ausfallzeiten und sorgen für eine Spitzenleistung der Maschinen.

Strukturierte Wartungspläne verbessern die Funktionalität der Maschinen und tragen positiv zur Reduzierung der Zykluszeiten bei.

FAQ-Bereich

Welche sind die wesentlichen Phasen des Spritzgießprozesses?

Der Spritzgießprozess ist in vier Hauptphasen unterteilt: Einspritzung, Nachdruck, Kühlung und Ausschleudern. Jede Phase spielt eine entscheidende Rolle bei der Bestimmung der Gesamteffizienz und Zykluszeit.

Wie wirkt sich die Zykluszeit auf die Produktionskosten aus?

Die Zykluszeit beeinflusst die Produktionskosten erheblich, indem sie die betriebliche Effizienz beeinträchtigt. Kürzere Zykluszeiten führen zu geringerem Energieverbrauch und höherer Durchsatzleistung, wodurch die Kosten sinken und die Marktresponsivität verbessert wird.

Warum ist die Wanddicke beim Spritzgießen wichtig?

Die Wandstärke beeinflusst die Kühlzeit im Spritzgießzyklus direkt. Dickere Wände erfordern längere Kühlzeiten und wirken sich somit auf die gesamte Zykluszeit und die Produktionseffizienz aus.

Welche Rolle spielt das Molded-Design bei der Optimierung der Zykluszeit?

Das Molded-Design ist entscheidend für einen effektiven Wärmeübergang und die Optimierung der Zykluszeit. Geeignete Kühlkanäle und Molded-Materialien können die Kühleffizienz deutlich verbessern und die Zykluszeiten verkürzen.

Wie kann Data Analytics den Spritzgießprozess verbessern?

Data Analytics hilft dabei, Prozesseffizienzen und Trends zu erkennen. Durch die Analyse von Zykluszeitdaten können Unternehmen fundierte Entscheidungen treffen, um ihre Abläufe zu optimieren und die Zykluszeit effektiv zu reduzieren.

Inhaltsverzeichnis

- Grundlagen der Zykluszeitenkomponenten beim Spritzgießen

- Warum die Zykluszeit die Produktionskosten direkt beeinflusst

- Wanddicke und Materialauswahl

- Werkzeugdesign und Kühlwirksamkeit

- Prozessanpassungen für kürzere Zykluszeiten

- Fortgeschrittene Techniken zur Zykluszeitreduktion

- Überwachung und kontinuierliche Verbesserung

-

FAQ-Bereich

- Welche sind die wesentlichen Phasen des Spritzgießprozesses?

- Wie wirkt sich die Zykluszeit auf die Produktionskosten aus?

- Warum ist die Wanddicke beim Spritzgießen wichtig?

- Welche Rolle spielt das Molded-Design bei der Optimierung der Zykluszeit?

- Wie kann Data Analytics den Spritzgießprozess verbessern?