Compréhension des composantes du temps de cycle en moulage par injection

Il est très important de bien maîtriser le temps de cycle du moulage par injection dans les opérations de fabrication. Il existe essentiellement quatre étapes principales : l'injection, le compactage, le refroidissement et enfin l'éjection. Comprendre le fonctionnement de chacune permet aux fabricants d'obtenir de meilleurs résultats lors des séries de production. Lors de l'injection, le plastique chauffé est injecté dans la cavité du moule. Bien que cette étape soit de courte durée, elle influence grandement la régularité des pièces produites et leur absence de défauts. Vient ensuite le compactage, durant lequel du matériau supplémentaire remplit les éventuels espaces laissés par le retrait pendant le refroidissement. La durée de cette phase dépend fortement du type de plastique utilisé et de la conception du moule. Cependant, c'est surtout le refroidissement qui occupe la plus grande partie du temps total. Un refroidissement correct permet au plastique de durcir convenablement, évitant ainsi toute déformation après éjection. Les entreprises les plus avisées ajustent souvent le positionnement des canaux d'eau ou optent pour d'autres matériaux pour moules, uniquement pour gagner quelques minutes sur cette étape. Enfin arrive l'éjection. Une fois que tout a suffisamment refroidi, des mécanismes expulsent le produit fini du moule. Une éjection rapide signifie un plus grand nombre de pièces produites par heure. Les usines qui maîtrisent tous ces détails fonctionnent généralement plus efficacement et gaspillent moins d'argent à long terme.

Pourquoi le temps de cycle influence directement les coûts de production

La durée nécessaire pour terminer un cycle de production a une grande influence sur les coûts globaux et l'efficacité du fonctionnement des opérations. Lorsque des entreprises parviennent à réduire le temps de cycle, elles constatent généralement une diminution de la consommation d'énergie tout en obtenant une meilleure productivité par cycle machine. Les avantages financiers sont assez évidents. Des cycles plus courts signifient que les machines ne tournent pas aussi longtemps entre chaque produit, ce qui permet d'économiser sur les factures d'électricité et de maintenir les équipements en activité plus longtemps. Maîtriser ces temps de cycle permet également aux usines de produire davantage d'unités en un temps donné. Cela a de l'importance car les fabricants doivent pouvoir réagir rapidement face à l'évolution de la demande des clients ou à l'arrivée de nouveaux concurrents sur le marché. C'est pour cette raison que l'optimisation des temps de cycle reste cruciale pour les entreprises souhaitant renforcer leurs capacités de production sans engendrer de coûts excessifs, et ainsi rester compétitives face aux autres acteurs du secteur.

Épaisseur des parois et choix des matériaux

L'épaisseur des parois joue un rôle important pendant la phase de refroidissement dans les processus de moulage par injection. Lorsque les parois sont plus épaisses, elles mettent beaucoup plus de temps à refroidir, ce qui entraîne des temps de cycle globaux plus longs et un rythme de production ralenti. Le type de matériau utilisé a également son importance lorsqu'on cherche à réduire ces temps de cycle. Certains plastiques refroidissent simplement plus rapidement que d'autres. Prenons par exemple les polymères amorphes, ils ont tendance à durcir plus vite que les polymères semi-cristallins, permettant parfois d'économiser plusieurs minutes par cycle. Ainsi, les fabricants qui souhaitent à la fois rapidité et qualité doivent choisir leurs matériaux avec soin et maintenir l'épaisseur des parois dans des limites raisonnables. Trouver cet équilibre permet de préserver la vitesse de production sans compromettre l'intégrité structurelle du produit final.

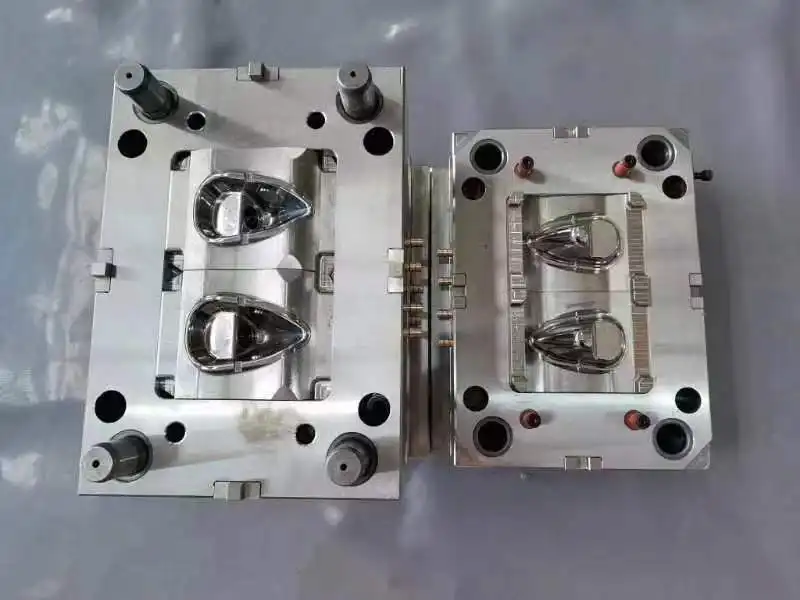

Conception du moule et efficacité du refroidissement

La conception du moule influence fortement l'efficacité du transfert de chaleur, ce qui affecte l'optimisation du temps de cycle. Des moules bien conçus facilitent une dissipation rapide de la chaleur, raccourcissant ainsi la phase de refroidissement. L'intégration de canaux de refroidissement appropriés empêche l'apparition de points chauds et assure une solidification uniforme. Investir dans une conception innovante de moule est essentiel pour les fabricants souhaitant optimiser les cycles de moulage par injection.

Ajustements du processus pour des temps de cycle plus rapides

Optimisation des phases de remplissage/compactage et de refroidissement

L'ajustement des phases de remplissage et d'compactage dans le moulage par injection est essentiel pour obtenir des temps de cycle plus courts. Modifier la vitesse d'injection du matériau est primordial afin d'éviter des défauts tels que des brûlures ou des manques causés par un refroidissement inapproprié. Les ajustements des paramètres de pression et de température permettent d'équilibrer un refroidissement rapide et de garantir des finitions de haute qualité.

Réduction du temps de maintien sans nuire à la qualité

La réduction du temps de maintenir permet efficacement de diminuer les temps de cycle sans compromettre la qualité des composants. Les stratégies incluent l'ajustement du temps de fermeture de la vanne pour empêcher le reflux du matériau tout en maintenant l'intégrité durant le refroidissement. Des réductions progressives du temps de maintien préservent la qualité du produit tout en améliorant l'efficacité de la production.

Techniques avancées pour la réduction du temps de cycle

Mise en œuvre de systèmes de refroidissement conformes

Les systèmes de refroidissement conformes constituent une avancée majeure dans la réduction du temps de cycle. Ces systèmes améliorent l'efficacité d'extraction de chaleur, entraînant des temps de refroidissement plus rapides et des cycles réduits. Les technologies avancées d'impression 3D facilitent la création de canaux de refroidissement complexes, augmentant ainsi l'efficacité du refroidissement du moule.

Utilisation de la technologie à canaux chauds

Les technologies à canaux chauds maintiennent le plastique à l'état fondu au sein du collecteur, réduisant le temps de refroidissement et rendant le processus de moulage plus efficace. Contrairement aux systèmes à canaux froids qui nécessitent un temps de solidification du plastique, les canaux chauds éliminent cette phase, accélérant ainsi l'achèvement du cycle.

Surveillance et amélioration continue

Utilisation de l'analyse des données pour l'optimisation du processus

L'analyse des données est essentielle pour perfectionner les processus de moulage par injection. L'utilisation d'outils avancés d'analyse permet une surveillance continue du temps de cycle, fournissant des informations précieuses. L'analyse des données peut identifier des tendances et des inefficacités, conduisant à des améliorations importantes du processus.

Stratégies de maintenance préventive

La maintenance préventive garantit l'efficacité opérationnelle et des temps de cycle optimaux. Des routines de maintenance régulières évitent les arrêts imprévus et maintiennent les performances maximales de la machine.

Des plannings structurés améliorent le fonctionnement de la machine, contribuant positivement à la réduction du temps de cycle.

Section FAQ

Quelles sont les phases clés du processus d'injection ?

Le processus d'injection est structuré en quatre phases principales : injection, compactage, refroidissement et éjection. Chaque phase joue un rôle essentiel dans la détermination de l'efficacité globale et du temps de cycle.

Comment le temps de cycle influence-t-il les coûts de production ?

Le temps de cycle influence considérablement les coûts de production en affectant l'efficacité opérationnelle. Des temps de cycle plus courts entraînent une consommation d'énergie réduite et un débit accru, ce qui diminue les coûts et améliore la réactivité sur le marché.

Pourquoi l'épaisseur des parois est-elle importante dans le moulage par injection ?

L'épaisseur des parois influence directement la durée de refroidissement du cycle de moulage. Des parois plus épaisses nécessitent des temps de refroidissement plus longs, affectant le temps de cycle global et l'efficacité de production.

Quel rôle le design du moule joue-t-il dans l'optimisation du temps de cycle ?

Le design du moule est essentiel pour un transfert thermique efficace et l'optimisation du temps de cycle. Des canaux de refroidissement adaptés et des matériaux appropriés pour le moule peuvent améliorer considérablement l'efficacité du refroidissement et réduire les temps de cycle.

Comment l'analyse des données peut-elle améliorer les processus de moulage par injection ?

L'analyse des données permet d'identifier les inefficacités et les tendances du processus. En analysant les données relatives au temps de cycle, les entreprises peuvent prendre des décisions éclairées pour améliorer leurs opérations et réduire efficacement le temps de cycle.

Table des Matières

- Compréhension des composantes du temps de cycle en moulage par injection

- Pourquoi le temps de cycle influence directement les coûts de production

- Épaisseur des parois et choix des matériaux

- Conception du moule et efficacité du refroidissement

- Ajustements du processus pour des temps de cycle plus rapides

- Techniques avancées pour la réduction du temps de cycle

- Surveillance et amélioration continue

-

Section FAQ

- Quelles sont les phases clés du processus d'injection ?

- Comment le temps de cycle influence-t-il les coûts de production ?

- Pourquoi l'épaisseur des parois est-elle importante dans le moulage par injection ?

- Quel rôle le design du moule joue-t-il dans l'optimisation du temps de cycle ?

- Comment l'analyse des données peut-elle améliorer les processus de moulage par injection ?