فهم مكونات وقت الدورة في صب الحقن

يلعب تحديد وقت دورة صب الحقن بشكل دقيق دوراً كبيراً في عمليات التصنيع. هناك بشكل أساسي أربع خطوات رئيسية تدخل في هذه العملية: الحقن، التعبئة، التبريد، وأخيراً الإخراج. ومعرفة كيفية عمل كل مرحلة تساعد الشركات المصنعة في تحقيق نتائج أفضل من عمليات الإنتاج الخاصة بهم. عند الحديث عن مرحلة الحقن، يتم دفع البلاستيك الساخن إلى تجويف القالب. وعلى الرغم من أن هذه المرحلة قصيرة الأمد، إلا أنها تؤثر بشكل كبير على خروج القطع بشكل متسق وخالي من العيوب. ثم تأتي مرحلة التعبئة، حيث يتم ملء المواد الإضافية أي فجوات ناتجة عن الانكماش أثناء التبريد. ويعتمد الوقت اللازم لهذه المرحلة بشكل كبير على نوع البلاستيك المستخدم وعلى تصميم القالب. ومع ذلك، فإن مرحلة التبريد تستغرق معظم الوقت الكلي. ويضمن التبريد المناسب أن يصبح البلاستيك صلباً بشكل صحيح، حتى لا يتشوه عند إخراجه لاحقاً. وغالباً ما تقوم المصانع الذكية بتعديل مواقع خطوط المياه أو تغيير مواد القوالب بهدف اختصار بضع دقائق من هذه المرحلة. وأخيراً تأتي عملية الإخراج. بمجرد أن يبرد كل شيء بشكل كافٍ، تبدأ الآليات بدفع المنتج النهائي خارج القالب. وكلما كان الإخراج أسرع، زاد العدد الإجمالي للقطع المنتجة في الساعة. وعادةً ما تكون المصانع التي تفهم كل هذه التفاصيل تعمل بسلاسة أكبر وتضيع وقتاً وأموالاً أقل على المدى الطويل.

لماذا يؤثر وقت الدورة بشكل مباشر على تكاليف الإنتاج

لقد كان لفترة الوقت التي تستغرقها إكمال دورة الإنتاج تأثير كبير على التكاليف الإجمالية وكفاءة سير العمليات. عندما تتمكن الشركات من تقليل وقت الدورة، فإنها تلاحظ عادةً خفضاً في استهلاك الطاقة مع تحقيق إنتاج أكثر من كل دورة ماكينة. والفوائد المالية هنا واضحة حقاً. فدورات أقصر تعني أن الماكينات لا تعمل طويلاً بين منتج وآخر، مما يوفّر المال على فاتورة الطاقة ويحافظ على تشغيل الأجهزة بكفاءة لفترات أطول. التحكم الجيد في أوقات الدورة يعني أيضاً أن المصانع قادرة على إنتاج عدد أكبر من المنتجات خلال أي إطار زمني محدد. وهذا مهم لأن الشركات المصنعة تحتاج إلى الاستجابة السريعة لتغيرات الطلب من العملاء أو دخول منافسين جدد إلى السوق. ولذلك، فإن إيجاد طرق لتحسين أوقات الدورة يظل أمراً بالغ الأهمية للشركات التي تسعى لتعزيز قدراتها الإنتاجية دون تحمّل تكاليف باهظة مع الحفاظ على قدرتها التنافسية أمام اللاعبين الآخرين في القطاع.

سمك الجدار وتحديد المواد

إن سمك الجدران يُحدث فرقاً كبيراً خلال مرحلة التبريد في عمليات صب الحقن. عندما تكون الجدران أكثر سماكة، فإنها تحتاج إلى وقت أطول بكثير لتبرد، مما يعني زيادة زمن الدورة الكلي وتباطؤ معدلات الإنتاج. كما يلعب نوع المادة المستخدمة دوراً مهماً أيضاً عند محاولة تقليل أزمنة الدورات. فبعض البلاستيكات تبرد بسرعة أكبر من غيرها. على سبيل المثال، تميل البوليمرات اللابلورية إلى التصلب بشكل أسرع مقارنة مع نظيراتها شبه البلورية، مما قد يوفّر بضع دقائق في كل دورة. لذا على الشركات المصنعة التي تسعى لتحقيق السرعة والجودة معاً أن تختار المواد بعناية وتُبقي سمك الجدران ضمن حدود معقولة. والتوافق بين هذين العاملين يساعد في الحفاظ على سرعة الإنتاج دون التأثير على متانة المنتج النهائي.

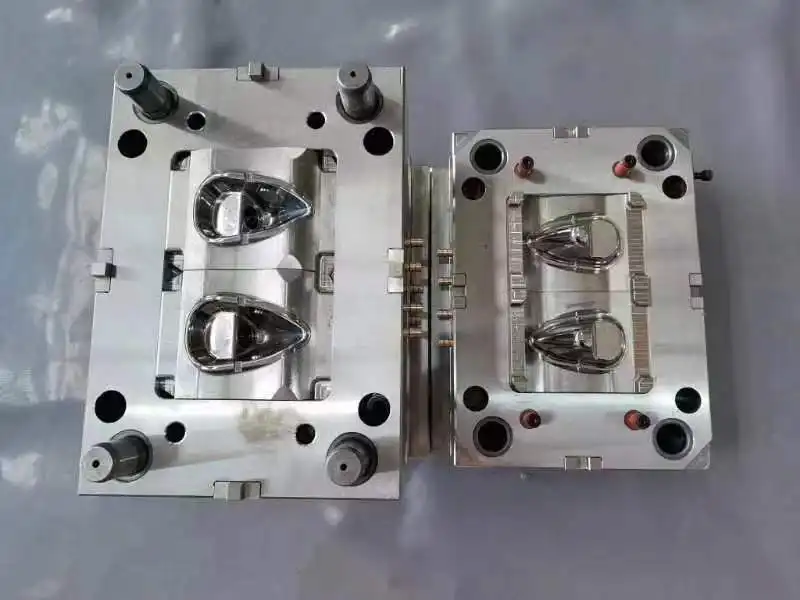

تصميم القالب وكفاءة التبريد

يؤثر تصميم القالب بشكل كبير على كفاءة انتقال الحرارة، مما يؤثر على تحسين زمن الدورة. تسهم القوالب المصممة جيداً في التخلص السريع من الحرارة، وبالتالي اختصار مرحلة التبريد. ويشمل تصميم القالب إدخال قنوات تبريد مناسبة لمنع حدوث نقاط ساخنة، مما يضمن التصلب الموحد. يعد الاستثمار في تصميم قوالب مبتكر أمراً بالغ الأهمية للشركات المصنعة التي تسعى إلى تحسين دورة صب الحقن.

تعديلات العملية لتحقيق دورات أسرع

تحسين مراحل التعبئة والتبريد

يُعد تعديل مراحل التعبئة والضغط في صب الحقن أمرًا بالغ الأهمية لتحقيق دورات عمل أقصر. من الضروري تعديل سرعة حقن المادة لتجنب العيوب مثل الاحتراق أو عدم اكتمال الملء الناتج عن التبريد غير السليم. يمكن أن تساعد التعديلات في ضبط ضغط ودرجة حرارة النظام على تحقيق توازن بين التبريد السريع وضمان جودة التشطيب العالية.

تقليل وقت الضغط دون التأثير على الجودة

يُعد تقليل وقت الضغط وسيلة فعالة للحد من زمن الدورة دون التأثير على جودة المكونات. من ضمن الاستراتيجيات المتّبعة تعديل توقيت إغلاق بوابة الحقن لمنع تدفق المادة عكسياً مع الحفاظ على سلامة القطعة أثناء عملية التبريد. إن تقليل وقت الضغط بشكل تدريجي يحافظ على جودة المنتج في حين يعزز الكفاءة الإنتاجية.

التقنيات المتقدمة لخفض زمن الدورة

تطبيق أنظمة التبريد المتناسقة

تُعدّ أنظمة التبريد المتناسقة تطوراً كبيراً في تقليل زمن الدورة. تُحسّن هذه الأنظمة كفاءة استخراج الحرارة، مما يؤدي إلى تقليل أوقات التبريد وخفض عدد الدورات. تُسهّل تقنيات الطباعة ثلاثية الأبعاد المتقدمة إنشاء قنوات تبريد معقدة، ما يعزز كفاءة تبريد القوالب.

استخدام تقنية الممر الساخن

تحافظ تقنيات الممر الساخن على البلاستيك في حالة مصهورة داخل المجمع، مما يقلل من وقت التبريد ويجعل عملية الحقن أكثر كفاءة. وعلى عكس أنظمة الممر البارد التي تتطلب وقتاً لتصلب البلاستيك، فإن أنظمة الممر الساخن تلغي هذه المرحلة، وبالتالي تسرع إتمام الدورة.

المراقبة والتحسين المستمر

استخدام تحليل البيانات لتحسين العمليات

تلعب تحليلات البيانات دوراً أساسياً في تحسين عمليات الحقن. استخدام أدوات تحليل متقدمة يسمح بمراقبة مستمرة لزمن الدورة، مما يوفر رؤى قيمة. ويمكن لتحليل البيانات تحديد الاتجاهات والكفاءات المنخفضة، مما يؤدي إلى تحسينات كبيرة في العملية.

استراتيجيات الصيانة الوقائية

تحافظ الصيانة الوقائية على الكفاءة التشغيلية وأوقات الدورة المثلى. تمنع الروتينات المنتظمة للصيانة التوقفات غير المتوقعة وتحافظ على الأداء الأمثل للآلة.

تعزز الجداول الزمنية المنظمة من وظائف الآلة، مما يسهم بشكل إيجابي في تقليل وقت الدورة.

قسم الأسئلة الشائعة

ما هي المراحل الرئيسية في عملية صب الحقن؟

تتكون عملية صب الحقن من أربع مراحل رئيسية: الحقن، والتعبئة، والتبريد، والإخراج. ولكل مرحلة دور حاسم في تحديد الكفاءة العامة ووقت الدورة.

كيف يؤثر وقت الدورة على تكاليف الإنتاج؟

يؤثر وقت الدورة بشكل كبير على تكاليف الإنتاج من خلال التأثير على الكفاءة التشغيلية. يؤدي اختصار وقت الدورة إلى استهلاك أقل للطاقة وزيادة في الإنتاجية، مما يقلل التكاليف ويعزز الاستجابة للسوق.

لماذا تعتبر سماكة الجدار مهمة في صب الحقن؟

تؤثر سماكة الجدار بشكل مباشر على مدة التبريد في دورة الحقن. تتطلب الجدران الأسمك أوقات تبريد أطول، مما يؤثر على إجمالي وقت الدورة وكفاءة الإنتاج.

ما الدور الذي تلعبه تصميمات القوالب في تحسين وقت الدورة؟

يُعد تصميم القالب أمرًا بالغ الأهمية لنقل الحرارة بكفاءة وتحسين وقت الدورة. يمكن أن تحسن قنوات التبريد المناسبة ومواد القالب من كفاءة التبريد وتقلل من أوقات الدورة بشكل كبير.

كيف يمكن للتحليلات البيانات أن تحسّن عمليات صب الحقن؟

تساعد التحليلات البيانات في تحديد نقاط الضعف في العمليات والاتجاهات. من خلال تحليل بيانات وقت الدورة، يمكن للشركات اتخاذ قرارات مدروسة لتعزيز عملياتها وتقليل وقت الدورة بشكل فعال.