Hiểu Rõ Các Thành Phần Của Thời Gian Chu Kỳ Khuôn Ép Nhựa

Việc xác định chính xác thời gian chu kỳ phun ép (injection molding) đóng vai trò rất quan trọng trong hoạt động sản xuất. Về cơ bản, quá trình này bao gồm bốn bước chính: tiêm nguyên liệu (injection), nén (packing), làm nguội (cooling) và cuối cùng là đẩy sản phẩm ra (ejection). Việc hiểu rõ cách thức hoạt động của từng bước giúp các nhà máy sản xuất đạt được kết quả tốt hơn trong các đợt vận hành sản xuất. Khi nói đến bước tiêm nguyên liệu, nhựa nóng sẽ được ép vào buồng khuôn (mold cavity). Mặc dù thời gian diễn ra ngắn, nhưng bước này ảnh hưởng rất lớn đến việc các bộ phận sản xuất ra có đồng đều và không bị lỗi hay không. Tiếp theo là giai đoạn nén, trong đó lượng vật liệu bổ sung sẽ lấp đầy mọi khoảng trống do hiện tượng co ngót trong quá trình làm nguội gây ra. Thời gian cho bước này phụ thuộc rất nhiều vào loại nhựa đang được sử dụng và thiết kế của khuôn. Tuy nhiên, phần lớn thời gian toàn bộ chu kỳ lại nằm ở bước làm nguội. Việc làm nguội đúng cách đảm bảo nhựa đóng rắn chính xác để không bị cong vênh khi đẩy ra sau đó. Các nhà máy thông minh thường điều chỉnh vị trí đường dẫn nước làm mát hoặc chuyển sang sử dụng vật liệu khuôn khác chỉ để rút ngắn vài phút trong phần này của quy trình. Cuối cùng là bước đẩy sản phẩm ra. Khi mọi thứ đã đủ nguội, các cơ cấu sẽ đẩy sản phẩm hoàn thiện ra khỏi khuôn. Việc đẩy nhanh hơn đồng nghĩa với việc sản xuất được nhiều bộ phận hơn mỗi giờ. Các nhà máy hiểu rõ tất cả các chi tiết này thường vận hành trơn tru hơn và tiết kiệm chi phí theo thời gian.

Tại Sao Thời Gian Chu Kỳ Ảnh Hưởng Trực Tiếp Đến Chi Phí Sản Xuất

Thời gian để hoàn thành một chu kỳ sản xuất có ảnh hưởng lớn đến tổng chi phí và hiệu quả hoạt động. Khi các công ty có thể rút ngắn thời gian chu kỳ, họ thường thấy mức tiêu thụ năng lượng giảm xuống trong khi sản lượng từ mỗi chu kỳ máy tăng lên. Lợi ích tài chính thực sự rất rõ ràng. Chu kỳ ngắn hơn đồng nghĩa với việc các máy móc không phải vận hành lâu giữa các sản phẩm, từ đó tiết kiệm chi phí điện năng và giúp thiết bị hoạt động hiệu quả hơn trong thời gian dài hơn. Đảm bảo thời gian chu kỳ hợp lý cũng đồng nghĩa với việc các nhà máy có thể sản xuất được nhiều sản phẩm hơn trong bất kỳ khoảng thời gian nhất định nào. Điều này rất quan trọng vì các nhà sản xuất cần phản ứng nhanh chóng trước những thay đổi về nhu cầu khách hàng hoặc khi có đối thủ mới gia nhập thị trường. Vì lý do đó, việc tìm kiếm các phương pháp tối ưu hóa thời gian chu kỳ vẫn luôn đóng vai trò then chốt đối với các doanh nghiệp muốn nâng cao năng lực sản xuất mà không làm tăng chi phí và duy trì được lợi thế cạnh tranh trước các đối thủ trong ngành.

Độ Dày Thành Và Lựa Chọn Vật Liệu

Độ dày của thành phẩm ảnh hưởng rất lớn trong giai đoạn làm nguội của quá trình đúc phun. Khi thành phẩm dày hơn, thời gian làm nguội sẽ kéo dài hơn nhiều, dẫn đến chu kỳ sản xuất tổng thể lâu hơn và tốc độ sản xuất chậm hơn. Loại vật liệu được sử dụng cũng đóng vai trò quan trọng khi muốn giảm thời gian chu kỳ. Một số loại nhựa làm nguội nhanh hơn các loại khác. Ví dụ, các polymer vô định hình thường đông đặc nhanh hơn so với các polymer bán tinh thể tương ứng, đôi khi giúp rút ngắn vài phút cho mỗi chu kỳ. Do đó, các nhà sản xuất muốn đạt được cả tốc độ và chất lượng cần phải lựa chọn cẩn thận loại vật liệu và giữ độ dày thành phẩm trong giới hạn hợp lý. Việc cân bằng đúng đắn giữa các yếu tố này sẽ giúp duy trì tốc độ sản xuất mà không làm ảnh hưởng đến độ bền cấu trúc của sản phẩm cuối cùng.

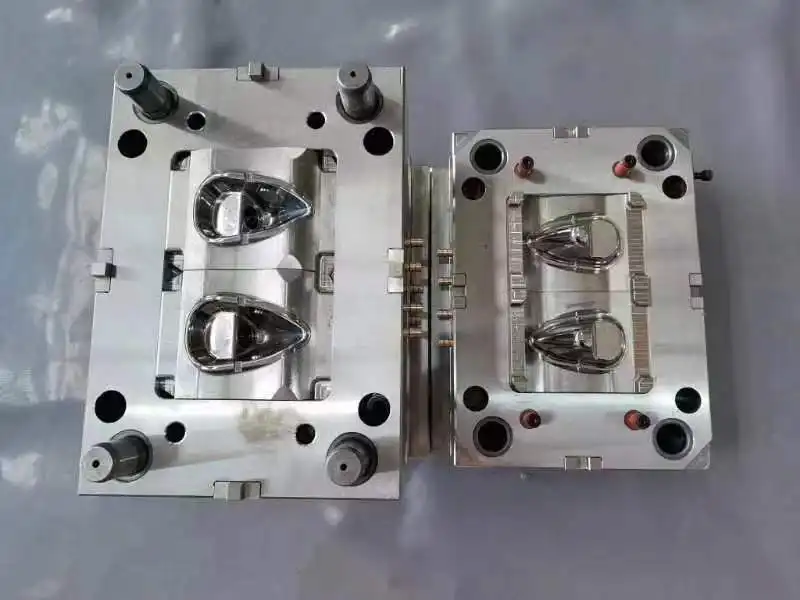

Thiết kế khuôn và hiệu suất làm nguội

Thiết kế khuôn ảnh hưởng lớn đến hiệu quả truyền nhiệt, tác động trực tiếp đến việc tối ưu hóa thời gian chu kỳ. Khuôn được thiết kế tốt giúp quá trình giải nhiệt diễn ra nhanh chóng, rút ngắn giai đoạn làm nguội. Bố trí hệ thống làm nguội phù hợp sẽ ngăn ngừa các điểm nóng, đảm bảo quá trình đông đặc đồng đều. Việc đầu tư vào thiết kế khuôn đổi mới là yếu tố then chốt đối với các nhà sản xuất muốn tối ưu hóa chu kỳ đúc ép.

Điều chỉnh Quy trình để Giảm Thời gian Chu kỳ

Tối ưu hóa Giai đoạn Điền đầy/Ép và Làm mát

Việc điều chỉnh các giai đoạn điền đầy và ép trong quá trình đúc áp lực là rất quan trọng để đạt được thời gian chu kỳ ngắn hơn. Thay đổi tốc độ phun vật liệu là yếu tố thiết yếu để tránh các lỗi như cháy hoặc thiếu vật liệu do làm mát không đúng cách. Các điều chỉnh về áp suất và nhiệt độ có thể cân bằng tốc độ làm mát nhanh và đảm bảo bề mặt chất lượng cao.

Giảm Thời gian Giữ mà Không Làm Giảm Chất lượng

Việc giảm thời gian giữ là một phương pháp hiệu quả để cắt giảm thời gian chu kỳ mà không làm ảnh hưởng đến chất lượng bộ phận. Các biện pháp bao gồm điều chỉnh thời gian đóng rãnh để ngăn dòng vật liệu chảy ngược trong khi vẫn duy trì độ bền trong quá trình làm mát. Việc giảm dần thời gian giữ sẽ giúp duy trì chất lượng sản phẩm đồng thời nâng cao hiệu suất sản xuất.

Các Kỹ thuật Tiên tiến để Giảm Thời gian Chu kỳ

Triển khai Hệ thống Làm mát Phù hợp

Hệ thống làm mát đồng dạng là bước đột phá trong việc giảm thời gian chu kỳ. Các hệ thống này nâng cao hiệu quả tản nhiệt, dẫn đến thời gian làm mát nhanh hơn và chu kỳ sản xuất ngắn lại. Công nghệ in 3D tiên tiến giúp tạo ra các kênh làm mát phức tạp, tăng hiệu suất làm mát của khuôn.

Tận dụng công nghệ Runner nóng

Công nghệ runner nóng giữ nhựa ở trạng thái nóng chảy bên trong ống phân phối, giảm thời gian làm mát và làm cho quá trình đúc hiệu quả hơn. Không giống như hệ thống runner lạnh yêu cầu thời gian để nhựa đông cứng, hệ thống runner nóng loại bỏ giai đoạn này, làm cho chu kỳ hoàn tất nhanh hơn.

Giám sát và cải tiến liên tục

Sử dụng phân tích dữ liệu để tối ưu hóa quy trình

Phân tích dữ liệu đóng vai trò thiết yếu trong việc hoàn thiện các quy trình đúc phun. Việc sử dụng các công cụ phân tích hiện đại cho phép theo dõi liên tục thời gian chu kỳ, cung cấp những thông tin quý báu. Phân tích dữ liệu có thể nhận diện xu hướng và sự kém hiệu quả, từ đó mang lại những cải tiến đáng kể trong quy trình sản xuất.

Các chiến lược bảo trì phòng ngừa

Bảo trì phòng ngừa đảm bảo hiệu quả vận hành và thời gian chu kỳ tối ưu. Các quy trình bảo trì định kỳ ngăn chặn thời gian dừng máy bất ngờ và duy trì hiệu suất tối đa của máy móc.

Lịch trình có cấu trúc nâng cao chức năng máy móc, góp phần tích cực vào việc giảm thời gian chu kỳ.

Phần Câu hỏi Thường gặp

Các giai đoạn chính trong quá trình đúc ép là gì?

Quá trình đúc ép được chia thành bốn giai đoạn chính: phun, nén, làm nguội và đẩy sản phẩm. Mỗi giai đoạn đóng vai trò quan trọng trong việc xác định hiệu quả tổng thể và thời gian chu kỳ.

Thời gian chu kỳ ảnh hưởng như thế nào đến chi phí sản xuất?

Thời gian chu kỳ ảnh hưởng đáng kể đến chi phí sản xuất thông qua hiệu quả vận hành. Thời gian chu kỳ ngắn hơn dẫn đến mức tiêu thụ năng lượng thấp hơn và năng suất tăng lên, từ đó giảm chi phí và cải thiện khả năng đáp ứng thị trường.

Tại sao độ dày thành lại quan trọng trong đúc ép?

Độ dày thành sản phẩm ảnh hưởng trực tiếp đến thời gian làm nguội trong chu kỳ đúc. Thành càng dày thì thời gian làm nguội càng lâu, ảnh hưởng đến tổng thời gian chu kỳ và hiệu suất sản xuất.

Thiết kế khuôn đóng vai trò gì trong việc tối ưu hóa thời gian chu kỳ?

Thiết kế khuôn rất quan trọng để truyền nhiệt hiệu quả và tối ưu hóa thời gian chu kỳ. Các kênh làm nguội phù hợp cùng vật liệu khuôn tốt có thể cải thiện đáng kể hiệu suất làm nguội và rút ngắn thời gian chu kỳ.

Làm thế nào mà phân tích dữ liệu có thể cải thiện quy trình đúc phun?

Phân tích dữ liệu giúp xác định các điểm bất hiệu quả và xu hướng trong quá trình sản xuất. Thông qua việc phân tích dữ liệu thời gian chu kỳ, các công ty có thể đưa ra quyết định sáng suốt nhằm nâng cao hiệu quả hoạt động và giảm thời gian chu kỳ một cách hiệu quả.

Mục Lục

- Hiểu Rõ Các Thành Phần Của Thời Gian Chu Kỳ Khuôn Ép Nhựa

- Tại Sao Thời Gian Chu Kỳ Ảnh Hưởng Trực Tiếp Đến Chi Phí Sản Xuất

- Độ Dày Thành Và Lựa Chọn Vật Liệu

- Thiết kế khuôn và hiệu suất làm nguội

- Điều chỉnh Quy trình để Giảm Thời gian Chu kỳ

- Các Kỹ thuật Tiên tiến để Giảm Thời gian Chu kỳ

- Giám sát và cải tiến liên tục

-

Phần Câu hỏi Thường gặp

- Các giai đoạn chính trong quá trình đúc ép là gì?

- Thời gian chu kỳ ảnh hưởng như thế nào đến chi phí sản xuất?

- Tại sao độ dày thành lại quan trọng trong đúc ép?

- Thiết kế khuôn đóng vai trò gì trong việc tối ưu hóa thời gian chu kỳ?

- Làm thế nào mà phân tích dữ liệu có thể cải thiện quy trình đúc phun?