Enjeksiyon Kalıplama Döngü Süresi Bileşenlerinin Temelleri

Enjeksiyon kalıplama döngüsü süresini doğru hesaplamak üretim süreçlerinde büyük rol oynar. Temel olarak dört ana adımdan oluşur: enjeksiyon, dolum, soğuma ve son olarak çıkarma. Her birinin nasıl işlediğini bilmek üreticilerin üretim süreçlerinden daha iyi sonuçlar elde etmesini sağlar. Enjeksiyon aşamasında söz konusu olduğunda, erimiş plastik kalıp boşluğuna zorlanır. Kısa bir sürede gerçekleşse de bu aşama, parçaların tutarlı ve kusurlardan uzak şekilde çıkmasında büyük etkiye sahiptir. Sıradaki aşama ise dolmadır. Bu aşamada, soğuma sırasında meydana gelen büzülmelerden dolayı ortaya çıkan boşluklar fazladan malzeme ile doldurulur. Bu sürecin ne kadar süreceği, kullanılan plastik türüne ve kalıp tasarımına büyük ölçüde bağlıdır. Ancak toplam sürenin çoğunu soğuma süreci oluşturur. Uygun soğuma işlemi, plastiğin doğru şekilde sertleşmesini sağlar ve ürünün daha sonra sökülmesi sırasında çarpılmasına engel olur. Akıllıca çalışan tesisler bu aşamadan birkaç dakika kazanmak için su hattı yerleştirmesinde değişiklik yapar ya da farklı kalıp malzemelerine geçiş yaparlar. Son olarak, ekleme sürecinin kendisine gelir. Her şey yeterince soğuduktan sonra mekanizmalar, tamamlanmış ürünü kalıptan iter. Daha hızlı söküm, saatte üretilen parça sayısını artırır. Tüm bu detaylara hâkim olan fabrikalar, uzun vadede daha verimli çalışır ve daha az maliyet harcar.

Turlama Süresinin Üretim Maliyetlerini Neden Doğrudan Etkilediği

Bir üretim döngüsünün tamamlanmasının ne kadar sürmesi, genel maliyetlerin ve operasyonların ne kadar verimli işlediğinin belirlenmesinde büyük bir etkiye sahiptir. Şirketler döngü süresini kısaltmayı başardığında genellikle enerji tüketimi azalırken her makine döngüsünden daha fazla çıktı elde edilir. Mali avantaj oldukça açıktır zaten. Daha kısa döngüler, ürünler arasında makinelerin daha az süre çalışması anlamına gelir; bu da enerji faturalarında para tasarrufu sağlar ve ekipmanların uzun süreler boyunca daha sık çalışmasına olanak tanır. Döngü sürelerini doğru şekilde ayarlamak, aynı zamanda fabrikaların belirli bir zaman diliminde daha fazla ürün üretebilmesini sağlar. Bu durum, müşteri taleplerindeki değişikliklere veya piyasaya yeni rakiplerin girmesine karşı üreticilerin hızlı yanıt vermesi gerektiğinde oldukça önemlidir. Bu nedenle, döngü sürelerini optimize etme yolları bulmak, maliyetleri artırmadan üretim kapasitelerini artırmak isteyen ve sektördeki diğer rakiplerle yarışan işletmeler için hayati bir öneme sahiptir.

Duvar Kalınlığı ve Malzeme Seçimi

Enjeksiyon kalıplama süreçlerinde soğuma aşaması sırasında duvar kalınlığı büyük bir fark yaratır. Duvarlar daha kalın olduğunda soğumaları çok daha uzun sürer; bu da toplam döngü sürelerinin uzaması ve üretim hızının düşmesi anlamına gelir. Kullanılan malzeme türü de döngü sürelerini kısaltmaya çalışırken önemli bir etkendir. Bazı plastikler diğerlerine göre daha hızlı soğur. Örneğin, amorf polimerler, yarı kristal olanlara kıyasla daha hızlı katılaşırlar ve bu durum, her döngüden birkaç dakika daha kısaltabilir. Hem hız hem de kalite isteyen üreticilerin, malzemeleri dikkatli seçmeleri ve duvar kalınlıklarını makul sınırlar içinde tutmaları gerekir. Bu dengeyi doğru sağlayabilmek, üretim hızlarını korurken ürünün nihai yapısal bütünlüğünü riske atmadan üretim yapılmasına olanak tanır.

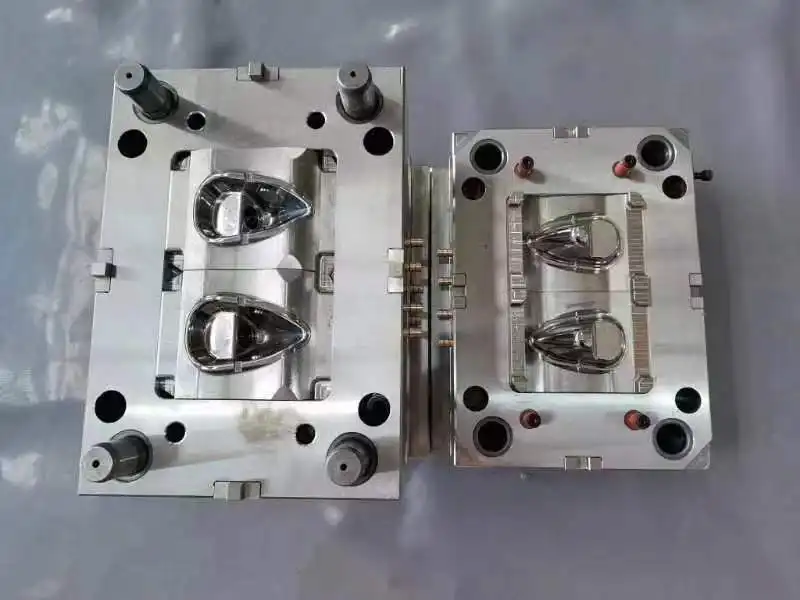

Kalıp Tasarımı ve Soğutma Verimliliği

Kalıp tasarımı, ısı transferi verimliliğini büyük ölçüde etkileyerek çevrim süresinin optimizasyonunu belirler. İyi tasarlanmış kalıplar, hızlı ısı dissipation'ına (yayılımına) olanak sağlayarak soğuma aşamasını kısaltır. Uygun soğutma kanallarının eklenmesi, sıcak noktaların oluşmasını engeller ve eşitli katılaşmayı sağlar. Yenilikçi kalıp tasarımı yatırımı, çevrim süresini optimize etmek isteyen üreticiler için hayati öneme sahiptir.

Daha Hızlı Sipariş Süreleri için Proses Ayarları

Dolum/Sıkıştırma ve Soğutma Aşamalarının İyileştirilmesi

Enjeksiyon kalıplama sürecinde dolum ve sıkıştırma aşamalarını ayarlamak, daha kısa sipariş sürelerine ulaşmak için hayati öneme sahiptir. Malzeme enjeksiyon hızının değiştirilmesi, uygun olmayan soğutma nedeniyle meydana gelen yanıkları veya eksik dolumları önlemek amacıyla gereklidir. Basınç ve sıcaklık ayarlarında yapılacak düzenlemeler, hızlı soğumayı dengeleyerek yüksek kaliteli yüzey sonuçları sağlar.

Kaliteyi Etkilemeden Bekletme Süresini Azaltma

Bekletme süresinin azaltılması, bileşen kalitesini etkilemeden sipariş sürelerinin kısaltılmasında etkili bir yöntemdir. Kapak sızdırmazlık süresinin ayarlanması, malzemenin geri akışını engellerken soğuma sırasında bütünlüğün korunmasını sağlar. Bekletme süresinde yapılan kademeli azaltımlar ürün kalitesini korurken üretim verimliliğini artırır.

Sipariş Süresini Kısaltmak İçin İleri Teknikler

Konformal Soğutma Sistemlerinin Uygulanması

Konform soğutma sistemleri, döngü süresini azaltmada önemli bir gelişmedir. Bu sistemler ısı çıkarma verimliliğini artırarak daha hızlı soğuma süreleri ve azaltılmış döngüler sağlar. Gelişmiş 3D yazdırma teknolojileri, karmaşık soğutma kanallarının oluşturulmasını kolaylaştırarak kalıp soğutma verimliliğini artırır.

Isınan Kanal (Hot Runner) Teknolojisinden Yararlanmak

Isınan kanal teknolojileri manifold içinde plastik malzemeyi erimiş halde tutarak soğuma süresini azaltır ve kalıplama sürecini daha verimli hale getirir. Plastik sertleşmesi için zaman gerektiren soğuk kanal sistemlerinin aksine, isınan kanallar bu aşamayı ortadan kaldırarak döngü tamamlama süresini hızlandırır.

İzleme ve Sürekli İyileştirme

Süreci İyileştirmek İçin Veri Analitiği Kullanımı

Veri analitiği, enjeksiyon kalıplama süreçlerinin iyileştirilmesinde hayati öneme sahiptir. Gelişmiş analiz araçlarından yararlanmak, döngü süresinin sürekli izlenmesine olanak tanıyarak değerli içgörüler sağlar. Verilerin analizi, eğilimleri ve verimsizlikleri belirleyebilir ve bu da süreçte ciddi iyileştirmelere yol açabilir.

Önleyici Bakım Stratejileri

Önleyici bakım, operasyonel verimliliği ve optimal çevrim süresini sağlar. Düzenli bakım rutinleri, beklenmedik duruşları önler ve makinenin zirve performansını korur.

Yapılandırılmış programlar, makine işlevselliğini artırarak çevrim süresinin azalmasına olumlu katkı sağlar.

SSS Bölümü

Enjeksiyon kalıplama sürecinin temel aşamaları nelerdir?

Enjeksiyon kalıplama süreci dört ana aşamaya ayrılır: enjeksiyon, paketleme, soğutma ve çıkarma. Her aşama, toplam verimlilik ve çevrim süresini belirlemede önemli bir rol oynar.

Çevrim süresi üretim maliyetlerini nasıl etkiler?

Çevrim süresi, operasyonel verimliliği etkileyerek üretim maliyetlerinde önemli bir etkiye sahiptir. Daha kısa çevrim süreleri, enerji tüketiminin azalmasına ve üretimin artmasına yol açarak maliyetleri düşürür ve piyasaya uyum hızını artırır.

Enjeksiyon kalıplamada cidar kalınlığı neden önemlidir?

Kalınlık doğrudan kalıp döngüsündeki soğuma süresini etkiler. Daha kalın cidarlar, daha uzun soğuma süreleri gerektirir ve bu da toplam döngü süresi ile üretim verimliliğini etkiler.

Döngü süresinin optimizasyonunda kalıp tasarımı nasıl bir rol oynar?

Kalıp tasarımı, etkili ısı transferi ve döngü süresinin optimizasyonu açısından hayati öneme sahiptir. Uygun soğutma kanalları ve kalıp malzemeleri, soğutma verimliliğini önemli ölçüde artırarak döngü süresini kısaltabilir.

Veri analitiği enjeksiyon kalıplama süreçlerini nasıl iyileştirebilir?

Veri analitiği, işlem verimsizliklerini ve trendleri belirlemeye yardımcı olur. Döngü süresi verilerini analiz ederek şirketler, operasyonlarını geliştirmek ve döngü süresini etkili bir şekilde azaltmak için bilinçli kararlar alabilir.

İçindekiler

- Enjeksiyon Kalıplama Döngü Süresi Bileşenlerinin Temelleri

- Turlama Süresinin Üretim Maliyetlerini Neden Doğrudan Etkilediği

- Duvar Kalınlığı ve Malzeme Seçimi

- Kalıp Tasarımı ve Soğutma Verimliliği

- Daha Hızlı Sipariş Süreleri için Proses Ayarları

- Sipariş Süresini Kısaltmak İçin İleri Teknikler

- İzleme ve Sürekli İyileştirme

-

SSS Bölümü

- Enjeksiyon kalıplama sürecinin temel aşamaları nelerdir?

- Çevrim süresi üretim maliyetlerini nasıl etkiler?

- Enjeksiyon kalıplamada cidar kalınlığı neden önemlidir?

- Döngü süresinin optimizasyonunda kalıp tasarımı nasıl bir rol oynar?

- Veri analitiği enjeksiyon kalıplama süreçlerini nasıl iyileştirebilir?