Compreendendo os Componentes do Tempo de Ciclo no Molde de Injeção

Acertar o tempo do ciclo de moldagem por injeção é muito importante nas operações de fabricação. Existem basicamente quatro etapas principais envolvidas: injeção, compactação, resfriamento e, finalmente, ejeção. Conhecer como cada uma funciona ajuda os fabricantes a obter melhores resultados em suas corridas de produção. Quando se fala em injeção, o plástico quente é forçado para dentro da cavidade do molde. Embora curta em duração, esta etapa influencia muito se as peças sairão consistentes e livres de defeitos. Em seguida vem a compactação, onde material adicional preenche quaisquer lacunas causadas pela retração durante o resfriamento. O tempo que leva depende fortemente do tipo de plástico utilizado e de como o molde foi projetado. O resfriamento ocupa a maior parte do tempo total, porém. Um resfriamento adequado garante que o plástico endureça corretamente, para que não deforme ao ser ejetado posteriormente. Oficinas inteligentes frequentemente ajustam o posicionamento dos canais de água ou mudam para materiais diferentes de molde apenas para reduzir minutos desta parte do processo. Por último, mas não menos importante, está a própria ejeção. Quando tudo já resfriou o suficiente, mecanismos empurram o produto finalizado para fora do molde. Uma ejeção mais rápida significa mais peças por hora no total. Fábricas que compreendem todos estes detalhes tendem a operar de forma mais eficiente e a desperdiçar menos dinheiro ao longo do tempo.

Por Que o Tempo de Ciclo Afeta Diretamente os Custos de Produção

O tempo necessário para concluir um ciclo de produção tem grande impacto sobre os custos totais e a eficiência com que as operações são executadas. Quando as empresas conseguem reduzir o tempo de ciclo, normalmente observam um consumo reduzido de energia, ao mesmo tempo em que obtêm mais produção por ciclo de máquina. Os benefícios financeiros são bastante diretos. Ciclos mais curtos significam que as máquinas não ficam funcionando por tanto tempo entre um produto e outro, o que economiza custos com energia elétrica e mantém os equipamentos trabalhando com maior intensidade por períodos mais longos. Acertar esses tempos de ciclo também significa que fábricas conseguem produzir mais itens dentro de qualquer período determinado. Isso é importante porque os fabricantes precisam responder rapidamente quando há mudanças na demanda dos clientes ou quando novos concorrentes entram no mercado. Por essa razão, encontrar formas de otimizar os tempos de ciclo permanece crítica para as empresas que desejam aumentar suas capacidades produtivas sem elevar custos excessivamente, mantendo-se competitivas frente aos demais players do setor.

Espessura da Parede e Seleção do Material

A espessura das paredes faz uma grande diferença durante a fase de resfriamento nos processos de moldagem por injeção. Quando as paredes são mais espessas, elas demoram muito mais para esfriar, o que significa tempos totais de ciclo mais longos e taxas de produção mais lentas. O tipo de material utilizado também é relevante ao tentar reduzir esses tempos de ciclo. Certos plásticos simplesmente esfriam mais rapidamente do que outros. Tome como exemplo os polímeros amororfos, que tendem a solidificar mais depressa em comparação com seus equivalentes semi-cristalinos, por vezes reduzindo vários minutos em cada ciclo. Assim, os fabricantes que desejam velocidade e qualidade precisam escolher cuidadosamente seus materiais e manter a espessura das paredes dentro de limites razoáveis. Conseguir esse equilíbrio ajuda a manter a velocidade da produção sem comprometer a integridade estrutural do produto final.

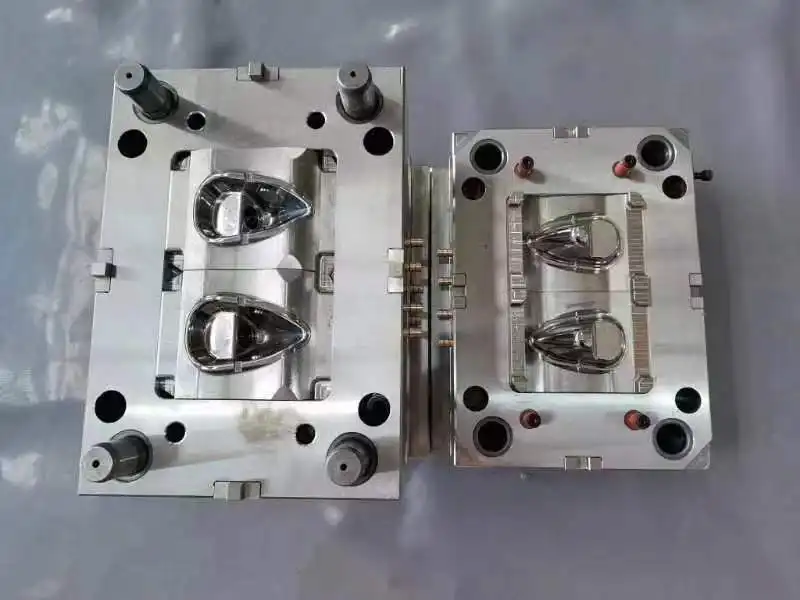

Projeto do Molde e Eficiência de Resfriamento

O projeto do molde influencia fortemente a eficiência da transferência de calor, impactando a otimização do tempo de ciclo. Moldes bem projetados permitem uma dissipação rápida de calor, encurtando a fase de resfriamento. A inclusão adequada de canais de refrigeração evita pontos quentes, assegurando uma solidificação uniforme. Investir em projetos inovadores de moldes é essencial para fabricantes que desejam otimizar os ciclos de moldagem por injeção.

Ajustes de Processo para Tempos de Ciclo Mais Rápidos

Otimização das Fases de Preenchimento/Pacote e Resfriamento

Ajustar as fases de preenchimento e compactação na moldagem por injeção é fundamental para alcançar tempos de ciclo mais curtos. Modificar a velocidade de injeção do material é essencial para evitar defeitos como queimaduras ou falta de preenchimento causados por resfriamento inadequado. Ajustes nos parâmetros de pressão e temperatura podem equilibrar o resfriamento rápido e garantir acabamentos de alta qualidade.

Redução do Tempo de Manutenção Sem Prejuízo da Qualidade

A redução do tempo de manutenção é eficaz para diminuir os tempos de ciclo sem comprometer a qualidade dos componentes. Estratégias incluem ajustar o tempo de selamento da gate para prevenir refluxo do material, mantendo a integridade durante o resfriamento. Reduções graduais no tempo de manutenção preservam a qualidade do produto enquanto aumentam a eficiência na produção.

Técnicas Avançadas para Redução do Tempo de Ciclo

Implementação de Sistemas de Resfriamento Conformais

Os sistemas de arrefecimento conformais representam uma inovação na redução do tempo de ciclo. Esses sistemas aumentam a eficiência da extração de calor, resultando em tempos de resfriamento mais rápidos e ciclos reduzidos. Tecnologias avançadas de impressão 3D permitem a criação de canais complexos de refrigeração, aumentando a eficiência do resfriamento do molde.

Aproveitando a Tecnologia de Bastidor Quente

As tecnologias de bastidor quente mantêm o plástico no estado fundido dentro do coletor, reduzindo o tempo de resfriamento e tornando o processo de moldagem mais eficiente. Diferentemente dos sistemas de bastidor frio, que exigem tempo para solidificação do plástico, os bastidores quentes eliminam esta etapa, acelerando a conclusão do ciclo.

Monitoramento e Melhoria Contínua

Utilização de Análise de Dados para Aperfeiçoamento de Processos

A análise de dados é fundamental para aprimorar os processos de moldagem por injeção. O uso de ferramentas avançadas de análise permite o monitoramento contínuo do tempo de ciclo, fornecendo informações valiosas. A análise dos dados pode identificar tendências e ineficiências, levando a melhorias significativas nos processos.

Estratégias de Manutenção Preventiva

A manutenção preventiva garante a eficiência operacional e tempos cíclicos ideais. Rotinas regulares de manutenção evitam paradas inesperadas e mantêm o desempenho máximo das máquinas.

Programas estruturados melhoram a funcionalidade da máquina, contribuindo positivamente para a redução do tempo cíclico.

Seção de Perguntas Frequentes

Quais são as fases principais do processo de moldagem por injeção?

O processo de moldagem por injeção é dividido em quatro fases principais: injeção, compactação, resfriamento e ejeção. Cada fase desempenha um papel fundamental na determinação da eficiência geral e do tempo cíclico.

Como o tempo cíclico afeta os custos de produção?

O tempo cíclico impacta significativamente os custos de produção ao influenciar a eficiência operacional. Tempos cíclicos mais curtos resultam em menor consumo de energia e maior produtividade, o que reduz custos e melhora a capacidade de resposta ao mercado.

Por que a espessura das paredes é importante na moldagem por injeção?

A espessura da parede influencia diretamente a duração do resfriamento no ciclo de moldagem. Paredes mais espessas requerem tempos de resfriamento mais longos, afetando o tempo total do ciclo e a eficiência de produção.

Qual é o papel do projeto do molde na otimização do tempo de ciclo?

O projeto do molde é fundamental para uma transferência de calor eficaz e para a otimização do tempo de ciclo. Canais de resfriamento adequados e materiais do molde apropriados podem melhorar significativamente a eficiência de resfriamento e reduzir os tempos de ciclo.

Como a análise de dados pode melhorar os processos de moldagem por injeção?

A análise de dados ajuda a identificar ineficiências e tendências nos processos. Ao analisar dados de tempo de ciclo, as empresas podem tomar decisões informadas para aprimorar suas operações e reduzir efetivamente o tempo de ciclo.

Sumário

- Compreendendo os Componentes do Tempo de Ciclo no Molde de Injeção

- Por Que o Tempo de Ciclo Afeta Diretamente os Custos de Produção

- Espessura da Parede e Seleção do Material

- Projeto do Molde e Eficiência de Resfriamento

- Ajustes de Processo para Tempos de Ciclo Mais Rápidos

- Técnicas Avançadas para Redução do Tempo de Ciclo

- Monitoramento e Melhoria Contínua

-

Seção de Perguntas Frequentes

- Quais são as fases principais do processo de moldagem por injeção?

- Como o tempo cíclico afeta os custos de produção?

- Por que a espessura das paredes é importante na moldagem por injeção?

- Qual é o papel do projeto do molde na otimização do tempo de ciclo?

- Como a análise de dados pode melhorar os processos de moldagem por injeção?