Comprendiendo los Componentes del Tiempo de Ciclo en el Moldeo por Inyección

Lograr el tiempo correcto del ciclo de moldeo por inyección es muy importante en las operaciones de fabricación. Básicamente existen cuatro pasos principales involucrados: inyección, compactación, enfriamiento y finalmente eyección. Conocer cómo funciona cada uno ayuda a los fabricantes a obtener mejores resultados de sus líneas de producción. Al hablar de inyección, el plástico caliente se introduce a la fuerza dentro de la cavidad del molde. Aunque breve en duración, este paso impacta significativamente en que las piezas resulten uniformes y libres de defectos. Luego viene la fase de compactación, donde se añade material adicional para rellenar cualquier espacio vacío causado por la contracción durante el enfriamiento. La duración depende en gran medida del tipo de plástico con el que se esté trabajando y del diseño del molde. Sin embargo, el enfriamiento ocupa la mayor parte del tiempo total. Un enfriamiento adecuado garantiza que el plástico se endurezca correctamente para que no se deforme al ser eyectado más tarde. Las empresas inteligentes suelen ajustar la colocación de los canales de agua o cambiar a otros materiales para el molde con el objetivo de reducir minutos en esta etapa del proceso. Por último, está la eyección en sí. Una vez que todo ha enfriado lo suficiente, unos mecanismos empujan el producto terminado fuera del molde. Una eyección más rápida significa producir más piezas por hora en general. Las fábricas que comprenden todos estos detalles suelen funcionar de manera más eficiente y ahorrar dinero con el tiempo.

Por qué el tiempo de ciclo afecta directamente los costos de producción

El tiempo que se tarda en completar un ciclo de producción tiene un gran impacto en los costos totales y en la eficiencia del funcionamiento de las operaciones. Cuando las empresas logran reducir el tiempo del ciclo, normalmente observan un menor consumo de energía mientras obtienen más producción por cada ciclo de máquina. Los beneficios económicos son bastante evidentes. Ciclos más cortos significan que las máquinas no funcionan tanto entre producto y producto, lo que ahorra dinero en la factura de electricidad y mantiene los equipos trabajando más tiempo. Lograr los tiempos de ciclo adecuados también implica que las fábricas puedan producir más unidades dentro de un plazo determinado. Esto es importante porque los fabricantes necesitan responder rápidamente cuando cambia la demanda de los clientes o cuando nuevos competidores ingresan al mercado. Por esta razón, encontrar maneras de optimizar los tiempos de ciclo sigue siendo fundamental para las empresas que desean mejorar sus capacidades productivas sin incurrir en grandes gastos y manteniéndose competitivas frente a otros actores del sector.

Espesor de Pared y Selección de Materiales

El grosor de las paredes hace una gran diferencia durante la etapa de enfriamiento en los procesos de moldeo por inyección. Cuando las paredes son más gruesas, tardan mucho más tiempo en enfriarse, lo que significa tiempos de ciclo más largos y una producción más lenta. El tipo de material que se utiliza también es importante a la hora de reducir estos tiempos de ciclo. Algunos plásticos se enfrían más rápidamente que otros. Por ejemplo, los polímeros amorfos tienden a solidificarse más rápido en comparación con sus contrapartes semicristalinas, logrando reducir varios minutos en cada ciclo. Por ello, los fabricantes que busquen velocidad y calidad deben seleccionar cuidadosamente los materiales y mantener el grosor de las paredes dentro de límites razonables. Lograr este equilibrio ayuda a mantener la velocidad de producción sin comprometer la integridad estructural del producto final.

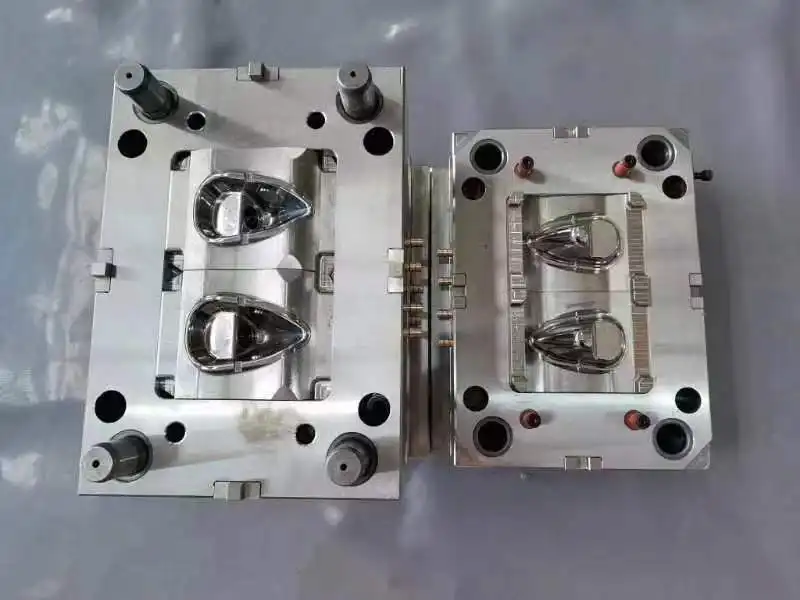

Diseño del Molde y Eficiencia de Enfriamiento

El diseño del molde influye enormemente en la eficiencia de la transferencia de calor, afectando la optimización del tiempo de ciclo. Los moldes bien diseñados facilitan una rápida disipación del calor, acortando la fase de enfriamiento. La incorporación de canales de enfriamiento adecuados evita puntos calientes, asegurando una solidificación uniforme. La inversión en diseños innovadores de moldes es crucial para los fabricantes que buscan optimizar los ciclos de moldeo por inyección.

Ajustes del Proceso para Reducir los Tiempos de Ciclo

Optimización de las Fases de Relleno/Compactación y Enfriamiento

Ajustar las fases de relleno y compactación en el moldeo por inyección es fundamental para lograr tiempos de ciclo más cortos. Modificar la velocidad de inyección del material es esencial para evitar defectos como quemaduras o piezas incompletas causadas por un enfriamiento inadecuado. Los ajustes en la presión y la temperatura pueden equilibrar el enfriamiento rápido y garantizar acabados de alta calidad.

Reducir el Tiempo de Mantenimiento Sin Afectar la Calidad

Reducir el tiempo de mantenimiento es eficaz para disminuir los tiempos de ciclo sin comprometer la calidad del componente. Las estrategias incluyen ajustar el tiempo de sellado de la compuerta para prevenir retroflujo del material manteniendo su integridad durante el enfriamiento. Reducciones graduales del tiempo de mantenimiento permiten mantener la calidad del producto mientras se mejoran las eficiencias de producción.

Técnicas Avanzadas para Reducir el Tiempo de Ciclo

Implementación de Sistemas de Enfriamiento Conformales

Los sistemas de refrigeración conformal representan un avance en la reducción del tiempo de ciclo. Estos sistemas mejoran la eficiencia de extracción de calor, lo que resulta en tiempos de enfriamiento más rápidos y ciclos reducidos. Tecnologías avanzadas de impresión 3D facilitan la creación de canales complejos de refrigeración, aumentando la eficiencia del enfriamiento del molde.

Aprovechamiento de la tecnología de conductos calientes

Las tecnologías de conductos calientes mantienen el plástico en estado fundido dentro del colector, reduciendo el tiempo de enfriamiento y haciendo el proceso de moldeo más eficiente. A diferencia de los sistemas de conductos fríos, que requieren tiempo para la solidificación del plástico, los conductos calientes eliminan esta fase, acelerando así la finalización del ciclo.

Supervisión y mejora continua

Uso del análisis de datos para la optimización del proceso

El análisis de datos es fundamental para perfeccionar los procesos de moldeo por inyección. El uso de herramientas avanzadas de análisis permite la supervisión continua del tiempo de ciclo, proporcionando información valiosa. El análisis de datos puede identificar tendencias e ineficiencias, lo que conduce a mejoras significativas en el proceso.

Estrategias de mantenimiento preventivo

El mantenimiento preventivo garantiza la eficiencia operativa y los tiempos de ciclo óptimos. Las rutinas regulares de mantenimiento evitan paradas inesperadas y mantienen el rendimiento máximo de la máquina.

Los horarios estructurados mejoran la funcionalidad de las máquinas, contribuyendo positivamente a la reducción del tiempo de ciclo.

Sección de Preguntas Frecuentes

¿Cuáles son las fases clave en el proceso de moldeo por inyección?

El proceso de moldeo por inyección está estructurado en cuatro fases principales: inyección, compactación, enfriamiento y expulsión. Cada fase desempeña un papel fundamental en la determinación de la eficiencia general y del tiempo de ciclo.

¿Cómo afecta el tiempo de ciclo a los costos de producción?

El tiempo de ciclo impacta significativamente en los costos de producción al afectar la eficiencia operativa. Tiempos de ciclo más cortos resultan en un menor consumo de energía y un mayor volumen de producción, lo que reduce los costos y mejora la capacidad de respuesta al mercado.

¿Por qué es importante el espesor de pared en el moldeo por inyección?

El espesor de la pared influye directamente en la duración del enfriamiento durante el ciclo de moldeo. Las paredes más gruesas requieren tiempos de enfriamiento más largos, afectando el tiempo total del ciclo y la eficiencia de producción.

¿Qué papel juega el diseño del molde en la optimización del tiempo de ciclo?

El diseño del molde es fundamental para una transferencia de calor eficaz y la optimización del tiempo de ciclo. Los canales de refrigeración adecuados y los materiales del molde pueden mejorar significativamente la eficiencia de enfriamiento y reducir los tiempos de ciclo.

¿Cómo puede mejorar el análisis de datos los procesos de moldeo por inyección?

El análisis de datos ayuda a identificar ineficiencias y tendencias en los procesos. Al analizar los datos del tiempo de ciclo, las empresas pueden tomar decisiones informadas para mejorar sus operaciones y reducir eficazmente el tiempo de ciclo.

Tabla de Contenido

- Comprendiendo los Componentes del Tiempo de Ciclo en el Moldeo por Inyección

- Por qué el tiempo de ciclo afecta directamente los costos de producción

- Espesor de Pared y Selección de Materiales

- Diseño del Molde y Eficiencia de Enfriamiento

- Ajustes del Proceso para Reducir los Tiempos de Ciclo

- Técnicas Avanzadas para Reducir el Tiempo de Ciclo

- Supervisión y mejora continua

-

Sección de Preguntas Frecuentes

- ¿Cuáles son las fases clave en el proceso de moldeo por inyección?

- ¿Cómo afecta el tiempo de ciclo a los costos de producción?

- ¿Por qué es importante el espesor de pared en el moldeo por inyección?

- ¿Qué papel juega el diseño del molde en la optimización del tiempo de ciclo?

- ¿Cómo puede mejorar el análisis de datos los procesos de moldeo por inyección?