Pochopejte složky časového cyklu vstřikování

Správné nastavení časového cyklu vstřikování je ve výrobních procesech velmi důležité. Zásadně se jedná o čtyři hlavní kroky: vstřikování, doplňování, chlazení a nakonec vyhazování. Pochopení toho, jak každý z nich funguje, pomáhá výrobcům dosahovat lepších výsledků při sériové výrobě. Během fáze vstřikování je horká plastová hmota vtlačována do dutiny formy. Ačkoli tento krok trvá krátce, má velký vliv na to, zda budou výrobky vyrobeny rovnoměrně a bez vad. Následuje fáze doplňování, během níž se dodává další materiál, aby se vyplnily mezery způsobené smrštěním během chlazení. Doba trvání tohoto kroku závisí především na druhu použitého plastu a konstrukci formy. Nejdelší fáze celého cyklu však představuje chlazení. Správné chlazení zajišťuje, že se plast dostatečně ztuhl a nebude se po vyhazování deformovat. Chytré provozy často optimalizují umístění chladicích kanálků nebo přecházejí na jiné materiály forem, jen aby ušetřily minuty právě v této fázi procesu. Poslední, avšak neméně důležitý krok je samotné vyhazování. Jakmile se vše dostatečně ochladí, mechanismy vysunou hotový výrobek z formy. Rychlejší vyhazování znamená vyšší počet výrobků za hodinu. Továrny, které tyto detaily plně chápou, obvykle efektivněji fungují a dlouhodobě ušetří více peněz.

Proč doba cyklu přímo ovlivňuje výrobní náklady

Doba potřebná k dokončení výrobního cyklu má velký dopad na celkové náklady a efektivitu provozu. Když společnosti dokáží zkrátit dobu cyklu, obvykle dochází ke snížení spotřeby energie a zároveň k vyššímu výstupu z každého strojního cyklu. Finanční výhody jsou vlastně poměrně přímočaré. Kratší cykly znamenají, že stroje běží kratší dobu mezi jednotlivými výrobky, což šetří náklady na energii a umožňuje zařízení pracovat intenzivněji po delší období. Správné nastavení dob cyklu také znamená, že továrny mohou vyrobit více výrobků v rámci daného časového období. To je důležité, protože výrobci potřebují být schopni rychle reagovat, když se mění poptávka zákazníků nebo když na trh vstupují konkurenti. Z tohoto důvodu zůstává hledání způsobů, jak optimalizovat doby cyklu, klíčovým faktorem pro podniky, které chtějí zvýšit své výrobní kapacity, aniž by přitom vynaložily nadměrné náklady, a zároveň si udržely konkurenceschopnost vůči ostatním hráčům na trhu.

Tloušťka stěn a výběr materiálu

Tloušťka stěn má velký vliv během chladicí fáze procesu vstřikování. Silnější stěny vyžadují mnohem delší dobu chlazení, což prodlužuje celkovou dobu cyklu a zpomaluje výrobní rychlost. Důležitý je také typ použitého materiálu, pokud jde o zkracování dob cyklu. Některé plasty se prostě ochlazují rychleji než jiné. Například amorfní polymery se obvykle tuhnou rychleji ve srovnání s polokrystalickými, někdy ušetří několik minut v každém cyklu. Výrobci, kteří chtějí dosáhnout jak rychlosti, tak kvality, proto musí pečlivě vybírat materiály a udržovat tloušťku stěn v rozumných mezích. Správná rovnováha pomáhá zachovat vysokou výrobní rychlost, aniž by byla ohrožena strukturální integrita finálního produktu.

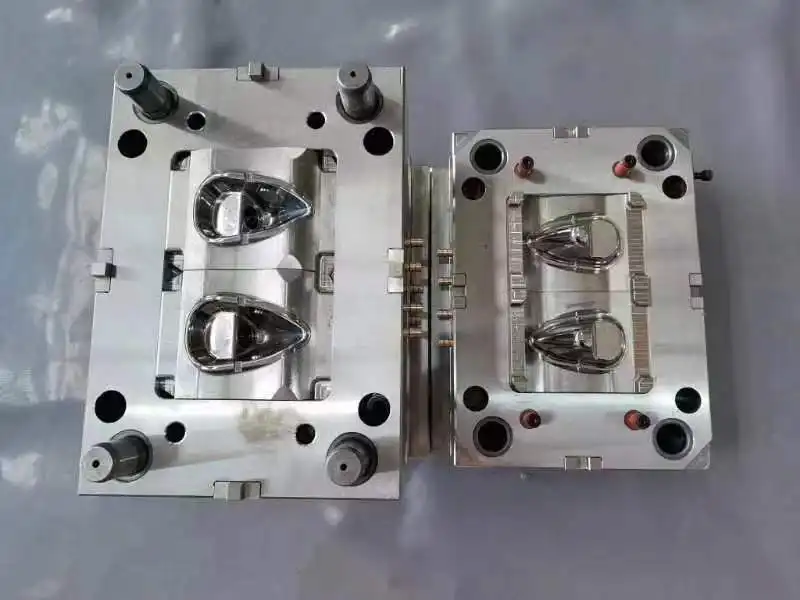

Návrh formy a účinnost chlazení

Návrh formy výrazně ovlivňuje účinnost přenosu tepla, což má vliv na optimalizaci doby cyklu. Dobře navržené formy usnadňují rychlý odvod tepla, čímž se zkracuje fáze chlazení. Začlenění vhodných chladicích kanálů zabraňuje vzniku horkých míst a zajišťuje rovnoměrné tuhnutí. Investice do inovativního návrhu forem je klíčová pro výrobce, kteří chtějí optimalizovat cykly vstřikování.

Úpravy procesu pro kratší čas cyklu

Optimalizace fází plnění/balení a chlazení

Úprava fází plnění a balení ve vstřikování je rozhodující pro dosažení kratších cyklů. Úprava rychlosti vstřikování materiálu je nezbytná pro vyhnutí se vadám, jako jsou spáleniny nebo neúplné plnění způsobené nesprávným chlazením. Úpravy tlaku a teploty mohou vyvážit rychlé chlazení a zároveň zajistit vysokou kvalitu povrchu.

Snižování doby dotlaku bez ohrožení kvality

Snižování doby lisování je účinné pro snížení cyklových časů bez ohrožení kvality součástí. Mezi strategie patří úprava doby utěsnění vtokového otvoru, která zabraňuje zpětnému toku materiálu a zároveň zachovává integritu během chlazení. Postupné snižování doby lisování udržuje kvalitu výrobku a zároveň zvyšuje výrobní efektivitu.

Pokročilé techniky pro snížení cyklového času

Zavádění konformních chladicích systémů

Konformní chladicí systémy představují průlom ve snižování cyklového času. Tyto systémy zvyšují účinnost odvodu tepla, což vede ke kratší době chlazení a snížení počtu cyklů. Pokročilé technologie 3D tisku umožňují vytváření komplexních chladicích kanálků, které zvyšují účinnost chlazení forem.

Využití technologie horkých vtokových systémů

Technologie horkých vtokových systémů udržuje plast v tavené formě uvnitř rozváděče, čímž snižuje dobu chlazení a zefektivňuje proces lisování. Na rozdíl od studených vtokových systémů, které vyžadují čas na ztuhnutí plastu, horké vtoky tuto fázi eliminují a urychlují dokončení cyklu.

Monitorování a průběžné zlepšování

Využití analytiky dat pro zdokonalování procesů

Analytika dat je klíčová pro zdokonalování procesů vstřikování. Použití pokročilých analytických nástrojů umožňuje nepřetržité sledování dob cyklů a poskytuje cenné poznatky. Analýza dat může odhalit trendy a neefektivnosti, které vedou k významným zlepšením procesů.

Preventivní údržbové strategie

Preventivní údržba zajišťuje provozní efektivitu a optimální doby cyklů. Pravidelné údržbové rutiny předcházejí neočekávaným výpadkům a udržují maximální výkon strojů.

Strukturované plány údržby zvyšují funkčnost strojů, čímž přispívají k redukci dob cyklů.

Sekce Často kladené otázky

Jaké jsou klíčové fáze ve vstřikovacím procesu?

Vstřikovací proces je rozdělen do čtyř hlavních fází: vstřikování, doplňování, chlazení a vysouvání. Každá fáze hraje důležitou roli při určování celkové efektivity a doby cyklu.

Jak ovlivňuje doba cyklu výrobní náklady?

Čas cyklu výrazně ovlivňuje výrobní náklady tím, že působí na provozní efektivitu. Kratší časy cyklu vedou k nižší spotřebě energie a vyšší propustnosti, což snižuje náklady a zvyšuje reakční schopnost na trhu.

Proč je důležitá tloušťka stěny při vstřikování?

Tloušťka stěny přímo ovlivňuje dobu chlazení ve výrobním cyklu. Silnější stěny vyžadují delší dobu chlazení, což ovlivňuje celkovou délku cyklu a výrobní efektivitu.

Jakou roli hraje konstrukce formy při optimalizaci času cyklu?

Návrh formy je klíčový pro efektivní přenos tepla a optimalizaci doby cyklu. Správné chladicí kanály a materiály formy mohou výrazně zlepšit účinnost chlazení a zkrátit dobu cyklu.

Jak může analýza dat zlepšit procesy vstřikování?

Analýza dat pomáhá identifikovat neefektivnosti a trendy v procesu. Analýzou dat o době cyklu mohou společnosti dělat informovaná rozhodnutí, která zlepší jejich provoz a efektivně sníží dobu cyklu.

Obsah

- Pochopejte složky časového cyklu vstřikování

- Proč doba cyklu přímo ovlivňuje výrobní náklady

- Tloušťka stěn a výběr materiálu

- Návrh formy a účinnost chlazení

- Úpravy procesu pro kratší čas cyklu

- Pokročilé techniky pro snížení cyklového času

- Monitorování a průběžné zlepšování

- Sekce Často kladené otázky