درک مؤلفههای زمان چرخه در ریختهگری تزریق

دقت در زمان چرخه قالبگیری تزریقی در عملیات تولید بسیار مهم است. اساساً چهار مرحله اصلی در این فرآیند وجود دارد: تزریق، پُرکردن، خنکسازی و در نهایت خروج قطعه. آگاهی از نحوه عملکرد هر یک از این مراحل به تولیدکنندگان کمک میکند تا نتایج بهتری از دورههای تولید خود به دست آورند. در مرحله تزریق، پلاستیک داغ به داخل حفره قالب هل داده میشود. اگرچه این مرحله از نظر زمان کوتاه است، اما تأثیر بسیار زیادی بر این دارد که آیا قطعات بهصورت یکنواخت و بدون عیب تولید میشوند یا خیر. مرحله بعدی، پُرکردن است، جایی که مواد اضافی برای پر کردن شکافهای ایجاد شده از طریق انقباض در حین خنکسازی استفاده میشوند. مدت زمان این مرحله به شدت به نوع پلاستیک مورد استفاده و طراحی قالب بستگی دارد. با این حال، بیشترین بخش زمان کلی را خنکسازی تشکیل میدهد. خنکسازی مناسب تضمین میکند که پلاستیک بهدرستی سفت شود و پس از خروج از قالب تغییر شکل ندهد. کارگاههای هوشمند اغلب با تنظیم محل قرارگیری کانالهای آب یا تعویض مواد قالب، تلاش میکنند چند دقیقه از این بخش از فرآیند کم کنند. در نهایت مرحله خروج قطعه انجام میشود. پس از آنکه همه چیز بهاندازه کافی خنک شد، مکانیزمها محصول نهایی را از قالب بیرون میرانند. هرچه خروج قطعه سریعتر باشد، در نهایت تعداد قطعات تولید شده در هر ساعت بیشتر خواهد بود. کارخانههایی که تمام این جزئیات را درک میکنند، معمولاً روانتر کار میکنند و در طول زمان هزینه کمتری را هدر میدهند.

چرا زمان چرخه به طور مستقیم بر هزینههای تولید تأثیر میگذارد

مدت زمان مورد نیاز برای تکمیل یک چرخه تولید، تأثیر بزرگی بر کل هزینهها و کارایی عملیات دارد. وقتی شرکتها بتوانند زمان چرخه را کاهش دهند، معمولاً مصرف انرژی کمتری دارند و در عین حال خروجی بیشتری از هر چرخه ماشین به دست میآورند. مزایای مالی این موضوع واقعاً روشن است. چرخههای کوتاهتر بدین معناست که ماشینها بین تولید محصولات کمتر کار میکنند، که این امر باعث صرفهجویی در قبض برق شده و تجهیزات را قادر میسازد تا مدت زمان بیشتری به طور پیوسته کار کنند. تنظیم مناسب زمان چرخهها همچنین به این معناست که کارخانهها میتوانند در هر دوره زمانی مشخص، تعداد بیشتری محصول تولید کنند. این موضوع اهمیت دارد زیرا تولیدکنندگان باید به سرعت پاسخگوی تغییرات تقاضای مشتریان یا ورود رقبا به بازار باشند. به همین دلیل، یافتن راههای بهینهسازی زمان چرخه برای شرکتهایی که میخواهند بدون هزینههای سنگین، ظرفیت تولید خود را افزایش داده و در برابر سایر بازیگران صنعت رقابتپذیر بمانند، امری حیاتی است.

ضخامت دیواره و انتخاب ماده

ضخامت دیوارهها در مرحله خنکسازی فرآیند قالبگیری تزریقی تفاوت بزرگی ایجاد میکند. هنگامی که دیوارهها ضخیمتر باشند، زمان بیشتری برای خنک شدن لازم دارند که این امر به معنی طولانیتر شدن زمان چرخه و کاهش سرعت تولید است. نوع مادهای که استفاده میشود نیز در کاهش زمان چرخه مهم است. بعضی پلاستیکها تنها به دلیل نوع ساختارشان سریعتر از دیگران خنک میشوند. به عنوان مثال، پلیمرهای بیشکل تمایل دارند نسبت به نمونههای نیمهبلوری خود سریعتر جامد شوند و گاهی چندین دقیقه از هر چرخه را کوتاه کنند. بنابراین، تولیدکنندگانی که به دنبال سرعت و کیفیت هستند باید مواد خود را با دقت انتخاب کنند و ضخامت دیوارهها را در حدود معقولی نگه دارند. رعایت این تعادل به حفظ سرعت تولید بدون تضعیف یکپارچگی ساختاری محصول نهایی کمک میکند.

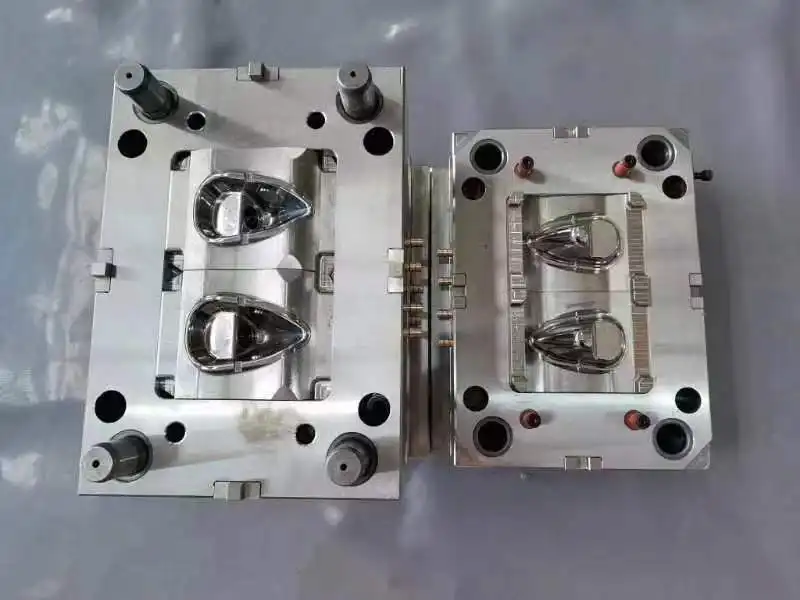

طراحی قالب و کارایی خنکسازی

طراحی قالب تأثیر زیادی بر کارایی انتقال حرارت دارد و بر بهینهسازی زمان چرخه تأثیر میگذارد. قالبهای خوب طراحیشده، انتقال سریع گرما را تسهیل کرده و فاز سرد شدن را کوتاه میکنند. در نظر گرفتن کانالهای سرد کردن مناسب از ایجاد نقاط داغ جلوگیری کرده و انجماد یکنواخت را تضمین میکند. سرمایهگذاری در طراحی نوآورانه قالب برای تولیدکنندگانی که به دنبال بهینهسازی چرخههای قالبگیری تزریقی هستند، ضروری است.

تنظیمات فرآیند برای زمانهای چرخه سریعتر

بهینهسازی فازهای پرکردن/فشردن و سردکردن

تنظیم فازهای پرکردن و فشردن در فرآیند قالبگیری تزریقی برای دستیابی به زمانهای چرخه کوتاهتر بسیار مهم است. تغییر سرعت تزریق مواد اولیه برای جلوگیری از عیوبی مانند سوختگی یا ریزش ناقص به دلیل سرد شدن نامناسب ضروری است. تنظیمات فشار و دما میتوانند تعادلی بین سرد شدن سریع و تضمین کیفیت بالای سطح ایجاد کنند.

کاهش زمان نگهداری بدون تضعیف کیفیت

کاهش زمان نگهداری در کاهش زمان چرخه بدون compromise کیفیت قطعه مؤثر است. راهکارها شامل تنظیم زمان مهر و موم دریچه برای جلوگیری از بازگشت مواد در حالی که یکپارچگی آن در طول فرآیند خنکسازی حفظ میشود، میباشد. کاهش تدریجی زمان نگهداری کیفیت محصول را حفظ کرده و در عین حال بهرهوری تولید را افزایش میدهد.

تکنیکهای پیشرفته برای کاهش زمان چرخه

اجرا کردن سیستمهای خنکسازی همزمان

سیستمهای خنکسازی همزمان، پیشرفتی بزرگ در کاهش زمان چرخه محسوب میشوند. این سیستمها کارایی دفع حرارت را افزایش داده و منجر به زمان خنکسازی سریعتر و چرخههای کوتاهتر میشوند. فناوریهای پیشرفته چاپ سهبعدی، امکان ایجاد کانالهای خنکسازی پیچیده را فراهم کرده و کارایی خنکسازی قالب را افزایش میدهند.

استفاده از فناوری رانر داغ

فناوریهای رانر داغ، پلاستیک را در داخل منیفولد در حالت مذاب نگه میدارند، که این امر زمان خنکسازی را کاهش داده و فرآیند قالبگیری را کارآمدتر میکند. برخلاف سیستمهای رانر سرد که نیازمند زمان سفت شدن پلاستیک هستند، رانرهای داغ این مرحله را حذف کرده و تکمیل چرخه را تسریع میکنند.

نظارت و بهبود مستمر

استفاده از تحلیل دادهها برای بهینهسازی فرآیند

تحلیل دادهها در بهبود فرآیندهای قالبگیری تزریقی بسیار حیاتی است. استفاده از ابزارهای پیشرفته تحلیل دادهها امکان نظارت مداوم بر زمان چرخه را فراهم میکند و بینشهای ارزشمندی ارائه میدهد. تحلیل دادهها میتواند روندها و ناکارآمدیهای موجود را شناسایی کند و منجر به بهبودهای قابل توجه در فرآیند شود.

استراتژیهای نگهداری پیشگیرانه

نگهداری پیشگیرانه، کارایی عملیاتی و زمان چرخه بهینه را تضمین میکند. برنامههای منظم نگهداری از توقفهای غیرمنتظره جلوگیری کرده و عملکرد اوج دستگاه را حفظ میکنند.

برنامههای ساختاریافته عملکرد دستگاه را ارتقا میدهند و به کاهش زمان چرخه بهصورت مثبت کمک میکنند.

بخش سوالات متداول

مراحل اصلی فرآیند قالبگیری تزریقی چیست؟

فرآیند قالبگیری تزریقی در چهار مرحله اصلی تقسیم میشود: تزریق، پرکردن، خنکسازی و خارجکردن. هر یک از این مراحل نقش مهمی در تعیین کارایی کلی و زمان چرخه دارند.

زمان چرخه چگونه بر هزینههای تولید تأثیر میگذارد؟

زمان چرخه بهطور قابلتوجهی بر هزینههای تولید از طریق تأثیر بر کارایی عملیاتی تأثیر میگذارد. زمانهای چرخه کوتاهتر منجر به کاهش مصرف انرژی و افزایش تولید میشوند که این امر هزینهها را کاهش داده و پاسخگویی به بازار را بهبود میبخشد.

ضخامت دیواره در قالبگیری تزریقی چرا مهم است؟

ضخامت دیواره بهطور مستقیم بر مدت زمان سرد شدن در چرخه قالبگیری تأثیر میگذارد. دیوارههای ضخیمتر به زمان سرد شدن طولانیتری نیاز دارند و این امر بر زمان کلی چرخه و کارایی تولید تأثیر میگذارد.

طراحی قالب چه نقشی در بهینهسازی زمان چرخه دارد؟

طراحی قالب برای انتقال حرارت مؤثر و بهینهسازی زمان چرخه بسیار حیاتی است. کانالهای خنککننده مناسب و مواد قالب میتوانند کارایی خنککاری را بهطور قابلتوجهی بهبود بخشیده و زمان چرخه را کاهش دهند.

تجزیه و تحلیل دادهها چگونه میتواند فرآیندهای قالبگیری تزریقی را بهبود بخشد؟

تجزیه و تحلیل دادهها به شناسایی ناکارآمدیها و روندهای فرآیند کمک میکند. با تجزیه و تحلیل دادههای زمان چرخه، شرکتها میتوانند تصمیمات آگاهانهای اتخاذ کنند تا عملیات خود را بهبود بخشیده و زمان چرخه را بهطور مؤثر کاهش دهند.