Comprensione dei componenti del tempo di ciclo nello stampaggio a iniezione

Ottimizzare il tempo del ciclo di stampaggio a iniezione è fondamentale nelle operazioni di produzione. Il processo comprende essenzialmente quattro fasi principali: iniezione, compattazione, raffreddamento ed infine espulsione. Comprendere il funzionamento di ciascuna fase aiuta i produttori a ottenere risultati migliori dai cicli produttivi. Per quanto riguarda l'iniezione, la plastica calda viene forzata all'interno della cavità dello stampo. Sebbene di breve durata, questa fase influisce notevolmente sulla coerenza del prodotto finale e sull'assenza di difetti. Successivamente segue la compattazione, durante la quale ulteriore materiale riempie eventuali vuoti causati dal restringimento durante il raffreddamento. La durata di questa fase dipende fortemente dal tipo di plastica utilizzata e dalla progettazione dello stampo. Tuttavia, la fase di raffreddamento occupa la maggior parte del tempo totale. Un corretto raffreddamento garantisce che la plastica si solidifichi in modo uniforme, evitando deformazioni in fase di espulsione. Le aziende più attente spesso ottimizzano il posizionamento dei canali dell'acqua o passano a materiali diversi per lo stampo, al fine di ridurre di alcuni minuti questa fase del processo. Infine, l'espulsione vera e propria: una volta che il pezzo si è sufficientemente raffreddato, dei meccanismi espellono il prodotto finito dallo stampo. Un'espulsione più rapida consente di produrre un numero maggiore di pezzi all'ora. Le fabbriche che comprendono a fondo questi dettagli tendono a funzionare in modo più efficiente e a ridurre gli sprechi nel tempo.

Perché il tempo di ciclo influenza direttamente i costi di produzione

Il tempo necessario per completare un ciclo produttivo ha un forte impatto sui costi complessivi e sul funzionamento efficiente delle operazioni. Quando le aziende riescono a ridurre il tempo di ciclo, generalmente assistono a una diminuzione del consumo energetico ottenendo al contempo una maggiore produzione da ogni ciclo della macchina. I vantaggi economici sono piuttosto evidenti. Cicli più brevi significano che le macchine non rimangono in funzione a lungo tra un prodotto e l'altro, il che consente di risparmiare sui costi dell'energia elettrica e permette agli impianti di lavorare con maggiore intensità per periodi prolungati. Ottimizzare i tempi di ciclo consente anche alle fabbriche di produrre più articoli entro un determinato arco di tempo. Questo aspetto è importante perché i produttori devono sapersi adattare rapidamente ai cambiamenti della domanda dei clienti o all'ingresso di nuovi concorrenti sul mercato. Per questo motivo, trovare modi per ottimizzare i tempi di ciclo rimane fondamentale per le aziende che desiderano potenziare le proprie capacità produttive senza sostenere costi eccessivi, mantenendosi competitive rispetto agli altri operatori del settore.

Spessore delle Pareti e Selezione dei Materiali

Lo spessore delle pareti fa una grande differenza durante la fase di raffreddamento nei processi di stampaggio a iniezione. Quando le pareti sono più spesse, richiedono molto più tempo per raffreddarsi, il che comporta cicli complessivi più lunghi e velocità di produzione più lente. Anche il tipo di materiale utilizzato è importante per ridurre i tempi di ciclo. Alcune plastiche si raffreddano semplicemente più velocemente di altre. Prendiamo ad esempio i polimeri amorfi: tendono a solidificarsi più rapidamente rispetto ai loro equivalenti semicristallini, riducendo talvolta di diversi minuti ogni ciclo. Pertanto, i produttori che desiderano sia velocità che qualità devono selezionare con attenzione i materiali e mantenere lo spessore delle pareti entro limiti ragionevoli. Raggiungere questo equilibrio aiuta a mantenere elevate velocità di produzione senza compromettere l'integrità strutturale del prodotto finale.

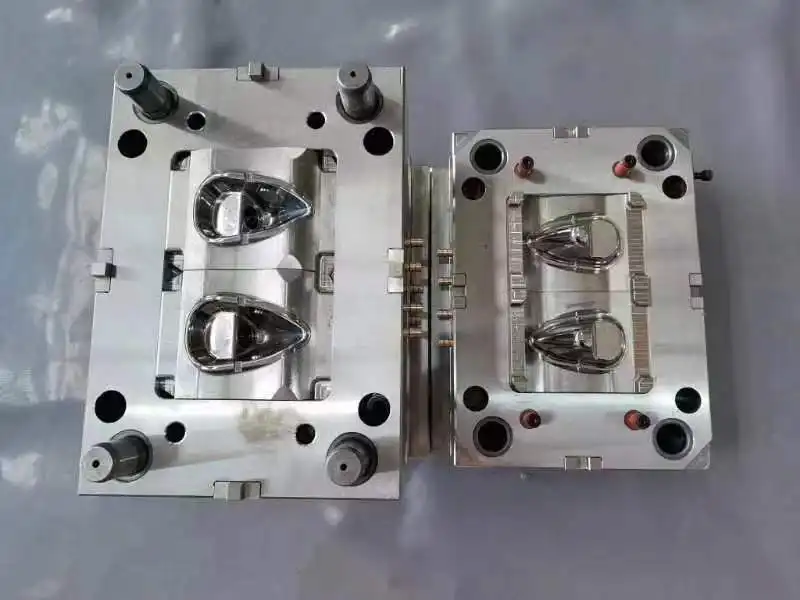

Progettazione dello Stampo ed Efficienza di Raffreddamento

La progettazione dello stampo influenza in modo significativo l'efficienza del trasferimento di calore, incidendo sull'ottimizzazione del tempo di ciclo. Stampo ben progettati favoriscono una rapida dissipazione del calore, riducendo la fase di raffreddamento. L'inserimento di adeguati canali di raffreddamento previene punti caldi, garantendo una solidificazione uniforme. Investire in una progettazione innovativa degli stampi è fondamentale per i produttori che mirano a ottimizzare i cicli di stampaggio a iniezione.

Regolazioni del processo per tempi di ciclo più rapidi

Ottimizzazione delle fasi di riempimento/packing e raffreddamento

Regolare le fasi di riempimento e packing nello stampaggio a iniezione è fondamentale per ottenere tempi di ciclo più brevi. Modificare la velocità di iniezione del materiale è essenziale per evitare difetti come bruciature o riempimenti incompleti causati da un raffreddamento inadeguato. Regolazioni nei parametri di pressione e temperatura possono bilanciare un raffreddamento rapido e garantire finiture di alta qualità.

Riduzione del tempo di mantenimento senza compromettere la qualità

Ridurre il tempo di mantenimento è efficace per diminuire i tempi di ciclo senza compromettere la qualità dei componenti. Le strategie includono l'adeguamento del tempo di chiusura dell'iniezione per evitare il reflusso del materiale mantenendo l'integrità durante il raffreddamento. Riduzioni graduali del tempo di mantenimento preservano la qualità del prodotto migliorando al contempo l'efficienza produttiva.

Tecniche avanzate per la riduzione del tempo di ciclo

Implementazione di sistemi di raffreddamento conformi

I sistemi di raffreddamento conformi rappresentano un'innovazione nella riduzione del tempo di ciclo. Questi sistemi migliorano l'efficienza di estrazione del calore, consentendo tempi di raffreddamento più rapidi e cicli ridotti. Tecnologie avanzate di stampa 3D facilitano la creazione di canali di raffreddamento complessi, aumentando l'efficienza del raffreddamento dello stampo.

Utilizzo della tecnologia hot runner

Le tecnologie hot runner mantengono la plastica in stato fuso all'interno del collettore, riducendo il tempo di raffreddamento e rendendo il processo di stampaggio più efficiente. A differenza dei sistemi a canale freddo, che richiedono il tempo necessario alla solidificazione della plastica, gli hot runner eliminano questa fase, accelerando il completamento del ciclo.

Monitoraggio e miglioramento continuo

Utilizzo dell'analisi dei dati per l'ottimizzazione dei processi

L'analisi dei dati è fondamentale per perfezionare i processi di stampaggio a iniezione. L'utilizzo di strumenti avanzati di analisi consente un monitoraggio continuo del tempo di ciclo, fornendo informazioni preziose. L'analisi dei dati può identificare tendenze e inefficienze, portando a significativi miglioramenti del processo.

Strategie di manutenzione preventiva

La manutenzione preventiva garantisce l'efficienza operativa e tempi di ciclo ottimali. Routine regolari di manutenzione evitano fermi macchina imprevisti e mantengono le prestazioni delle macchine al massimo livello.

Piani strutturati migliorano la funzionalità delle macchine, contribuendo positivamente alla riduzione del tempo di ciclo.

Sezione FAQ

Quali sono le fasi chiave del processo di stampaggio a iniezione?

Il processo di stampaggio a iniezione è suddiviso in quattro fasi principali: iniezione, pressatura, raffreddamento ed espulsione. Ogni fase svolge un ruolo fondamentale nel determinare l'efficienza complessiva e il tempo di ciclo.

In che modo il tempo di ciclo influisce sui costi di produzione?

Il tempo di ciclo influisce significativamente sui costi di produzione poiché incide sull'efficienza operativa. Tempi di ciclo più brevi comportano un consumo energetico inferiore e una maggiore produttività, riducendo i costi e migliorando la reattività sul mercato.

Perché lo spessore della parete è importante nella stampaggio a iniezione?

Lo spessore della parete incide direttamente sulla durata del raffreddamento nel ciclo di stampaggio. Pareti più spesse richiedono tempi di raffreddamento più lunghi, influenzando il tempo di ciclo complessivo e l'efficienza produttiva.

Qual è il ruolo della progettazione dello stampo nell'ottimizzazione del tempo di ciclo?

La progettazione dello stampo è fondamentale per un efficace trasferimento di calore e per l'ottimizzazione del tempo di ciclo. Canali di raffreddamento adeguati e materiali dello stampo appropriati possono migliorare significativamente l'efficienza del raffreddamento e ridurre i tempi di ciclo.

In che modo l'analisi dei dati può migliorare i processi di stampaggio a iniezione?

L'analisi dei dati aiuta a identificare inefficienze e tendenze nei processi. Analizzando i dati relativi al tempo di ciclo, le aziende possono prendere decisioni informate per ottimizzare le proprie operazioni e ridurre efficacemente il tempo di ciclo.

Indice

- Comprensione dei componenti del tempo di ciclo nello stampaggio a iniezione

- Perché il tempo di ciclo influenza direttamente i costi di produzione

- Spessore delle Pareti e Selezione dei Materiali

- Progettazione dello Stampo ed Efficienza di Raffreddamento

- Regolazioni del processo per tempi di ciclo più rapidi

- Tecniche avanzate per la riduzione del tempo di ciclo

- Monitoraggio e miglioramento continuo

-

Sezione FAQ

- Quali sono le fasi chiave del processo di stampaggio a iniezione?

- In che modo il tempo di ciclo influisce sui costi di produzione?

- Perché lo spessore della parete è importante nella stampaggio a iniezione?

- Qual è il ruolo della progettazione dello stampo nell'ottimizzazione del tempo di ciclo?

- In che modo l'analisi dei dati può migliorare i processi di stampaggio a iniezione?