Zrozumienie składowych czasu cyklu wtryskiwania

Poprawne dobranie czasu cyklu wtryskiwania ma ogromne znaczenie w procesie produkcyjnym. W zasadzie wyróżnia się cztery główne etapy: wtrysk, docisk, chłodzenie i na końcu wyrzut. Zrozumienie działania każdego z nich pozwala producentom osiągać lepsze wyniki w trakcie produkcji. Etap wtrysku polega na wtłoczeniu rozgrzanego plastiku do formy. Choć trwa krótko, ma on ogromny wpływ na spójność wyrobów i brak wad. Następnie następuje etap docisku, podczas którego dodatkowy materiał wypełnia ewentualne luki powstałe wskutek skurczu podczas chłodzenia. Czas trwania tego etapu zależy przede wszystkim od rodzaju stosowanego plastiku oraz od konstrukcji formy. Najwięcej czasu jednak zajmuje chłodzenie. Poprawne schłodzenie zapewnia prawidłowe stwardnienie plastiku, dzięki czemu nie ulegnie odkształceniom podczas późniejszego wyrzutu. Sprytne zakłady często optymalizują rozmieszczenie kanałów chłodzących lub stosują inne materiały formowe, aby skrócić czas trwania tej części procesu. Na końcu następuje sam wyrzut. Gdy materiał wystarczająco się schłodzi, mechanizmy wypychają gotowy produkt z formy. Szybszy wyrzut oznacza większą liczbę wyrobów w ciągu godziny. Zakłady, które rozumieją wszystkie te szczegóły, zazwyczaj funkcjonują sprawniej i długetrajnie marnują mniej pieniędzy.

Dlaczego czas cyklu bezpośrednio wpływa na koszty produkcji

Czas potrzebny na ukończenie cyklu produkcyjnego ma duży wpływ na ogólne koszty oraz efektywność działania operacji. Gdy firmy udaje się skrócić czas cyklu, zazwyczaj obserwują zmniejszenie zużycia energii i uzyskują większą wydajność z każdego cyklu maszyny. Korzyści finansowe są dość oczywiste. Krótsze cykle oznaczają, że maszyny nie pracują tak długo między poszczególnymi produktami, co pozwala zaoszczędzić na rachunkach za energię i sprawia, że urządzenia pracują intensywniej przez dłuższe okresy. Optymalne ustalenie czasów cyklu oznacza również, że fabryki mogą wyprodukować więcej jednostek w ustalonym czasie. Jest to ważne, ponieważ producenci muszą szybko reagować, gdy zmienia się popyt klientów lub gdy na rynek wkraczają konkurenci. Dlatego też poszukiwanie sposobów optymalizacji czasów cyklu pozostaje kluczowe dla firm dążących do zwiększenia możliwości produkcyjnych bez przekraczania budżetu i utrzymania konkurencyjności w branży.

Grubość ścianek i wybór materiału

Grubość ścianek ma duże znaczenie podczas etapu chłodzenia w procesach formowania wtryskowego. Grubsze ścianki potrzebują znacznie więcej czasu na ostygnięcie, co przekłada się na dłuższy całkowity czas cyklu oraz wolniejszą produkcję. Również rodzaj używanego materiału ma znaczenie przy staraniach o skrócenie czasów cyklu. Niektóre tworzywa sztuczne stygną po prostu szybciej niż inne. Na przykład polimery amorficzne zazwyczaj zestalają się szybciej niż ich półkryształy, co czasem może skrócić każdy cykl o kilka minut. Dlatego producenci, którzy chcą osiągnąć zarówno szybkość, jak i wysoką jakość, muszą dokładnie dobierać materiały i utrzymywać grubość ścianek we właściwych granicach. Odpowiednie dobranie tego balansu pozwala utrzymać szybkość produkcji bez kompromitowania integralności strukturalnej gotowego produktu.

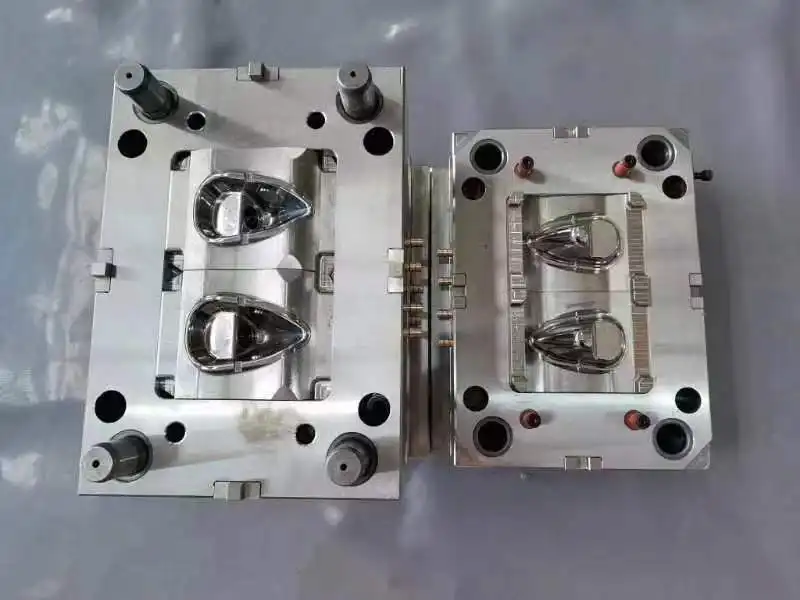

Projekt formy i skuteczność chłodzenia

Projekt formy znacząco wpływa na skuteczność transferu ciepła, co ma wpływ na optymalizację czasu cyklu. Dobrze zaprojektowane formy sprzyjają szybkiemu odprowadzaniu ciepła, skracając fazę chłodzenia. Wprowadzenie odpowiednich kanałów chłodniczych zapobiega powstawaniu gorących punktów, zapewniając jednolite krzepnięcie. Inwestycja w innowacyjny projekt formy jest kluczowa dla producentów dążących do optymalizacji cykli wtryskowych.

Dostosowania procesu dla szybszych czasów cyklu

Optymalizacja faz wypełniania/docisku i chłodzenia

Dostosowanie faz wypełniania i docisku w procesie wtryskiwania jest kluczowe dla skrócenia czasu cyklu. Modyfikacja prędkości wtrysku materiału jest niezbędna, aby uniknąć wad, takich jak przypalenia czy niedomknięcia spowodowane niewłaściwym chłodzeniem. Zmiany ustawień ciśnienia i temperatury mogą zrównoważyć szybkie chłodzenie i zapewnić wysoką jakość wykończenia.

Skrócenie czasu docisku bez utraty jakości

Skracanie czasu docisku jest skutecznym sposobem zmniejszania czasu cyklu bez utraty jakości komponentów. Strategie obejmują dostosowanie czasu zatrzaskiwania bramki, aby zapobiec cofaniu się materiału przy jednoczesnym zachowaniu integralności podczas chłodzenia. Stopniowe skracanie czasu docisku pozwala zachować jakość produktu i jednocześnie poprawia efektywność produkcji.

Zaawansowane techniki skracania czasu cyklu

Wdrażanie systemów chłodzenia konformalnego

Systemy chłodzenia konformalnego to przełom w skracaniu czasu cyklu. Zwiększają one efektywność odprowadzania ciepła, co przekłada się na szybsze chłodzenie i skrócenie cykli. Zaawansowane technologie druku 3D umożliwiają tworzenie złożonych kanałów chłodniczych, znacznie poprawiając efektywność chłodzenia form.

Wykorzystanie technologii gorących kanałów

Technologie gorących kanałów utrzymują plastik w stanie stopionym w kolektorze, skracając czas chłodzenia i zwiększając efektywność procesu formowania. W przeciwieństwie do systemów zimnych kanałów, które wymagają czasu na zestalenie plastiku, gorące kanały eliminują tę fazę, przyspieszając zakończenie cyklu.

Monitorowanie i ciągłe doskonalenie

Wykorzystywanie analityki danych do doskonalenia procesów

Analityka danych odgrywa kluczową rolę w doskonaleniu procesów wtryskiwania. Wykorzystanie zaawansowanych narzędzi analitycznych umożliwia ciągłe monitorowanie czasu cyklu, zapewniając cenne informacje. Analiza danych pozwala na identyfikację trendów i niesprawności, co prowadzi do znaczących ulepszeń procesu.

Strategie konserwacji zapobiegawczej

Konserwacja profilaktyczna zapewnia efektywność operacyjną i optymalny czas cyklu. Regularne procedury konserwacji zapobiegają nieoczekiwanym przestojom i utrzymują maszyny na najwyższym poziomie wydajności.

Ustrukturyzowane harmonogramy zwiększają funkcjonalność maszyn, przyczyniając się do skrócenia czasu cyklu.

Sekcja FAQ

Jakie są kluczowe etapy procesu wtryskiwania?

Proces wtryskiwania składa się z czterech głównych etapów: wtrysku, docisku, chłodzenia i wyrzutu. Każdy etap odgrywa istotną rolę w określeniu ogólnej efektywności i czasu cyklu.

W jaki sposób czas cyklu wpływa na koszty produkcji?

Czas cyklu znacząco wpływa na koszty produkcji poprzez oddziaływanie na efektywność operacyjną. Krótsze czasy cyklu prowadzą do niższego zużycia energii i większej wydajności, co redukuje koszty oraz zwiększa responsywność rynkową.

Dlaczego grubość ścianki jest ważna w formowaniu wtryskowym?

Grubość ścianki bezpośrednio wpływa na czas chłodzenia w cyklu formowania. Grubsze ścianki wymagają dłuższych czasów chłodzenia, co wpływa na całkowity czas cyklu i efektywność produkcji.

Jaką rolę odgrywa projekt formy w optymalizacji czasu cyklu?

Projekt formy ma kluczowe znaczenie dla skutecznego przepływu ciepła i optymalizacji czasu cyklu. Poprawne kanały chłodzenia oraz odpowiednie materiały formy mogą znacząco poprawić efektywność chłodzenia i skrócić czas cyklu.

W jaki sposób analiza danych może poprawić procesy formowania wtryskowego?

Analiza danych pomaga identyfikować niewydajności i trendy w procesie. Analizując dane dotyczące czasu cyklu, firmy mogą podejmować świadome decyzje mające na celu usprawnienie działalności i skuteczne skrócenie czasu cyklu.

Spis treści

- Zrozumienie składowych czasu cyklu wtryskiwania

- Dlaczego czas cyklu bezpośrednio wpływa na koszty produkcji

- Grubość ścianek i wybór materiału

- Projekt formy i skuteczność chłodzenia

- Dostosowania procesu dla szybszych czasów cyklu

- Zaawansowane techniki skracania czasu cyklu

- Monitorowanie i ciągłe doskonalenie

- Sekcja FAQ