Fröccsöntési ciklusidő komponenseinek megértése

Az omlásformázási ciklusidő helyes beállítása nagyban számít a gyártási műveletek során. Alapvetően négy fő lépésből áll: befecskendezés, utántöltés, hűtés, majd végül kiejtés. Annak ismerete, hogyan működik mindegyik lépés, segíti a gyártókat abban, hogy jobb eredményeket érjenek el termelési ciklusok során. A befecskendezésnél forró műanyagot préselnek az űrbe. Bár rövid időtartamú, ez a lépés döntően befolyásolja, hogy a darabok egyenletesen és hibamentesen jelenjenek meg. Ezután következik az utántöltés, amikor további anyaggal töltik ki a hűlés során keletkezett zsugorodási hézagokat. Ennek időtartama erősen függ attól, milyen típusú műanyaggal dolgoznak, és hogyan lett megtervezve az űr. A hűtés azonban veszi igénybe a legnagyobb részét az összes időnek. A megfelelő hűtés biztosítja, hogy a műanyag megfelelően megkeményedjen, így később nem torzul ki a kiejtéskor. Az okos gyártók gyakran optimalizálják a vízcsatornák elhelyezését, vagy más űranyagra váltanak, csupán azért, hogy percekkel lerövidítsék ezt a folyamatrészt. Végül pedig itt a kiejtés maga. Amint minden elegendően lehűlt, mechanizmusok kinyomják a kész terméket az űrből. A gyorsabb kiejtés összességében több darab/órát jelent. Azok a gyárak, amelyek megértik ezeket a részleteket, általában gördülékenyebben működnek, és hosszú távon kevesebb pénzt pazarolnak.

Miért befolyásolja közvetlenül a ciklusidő a termelési költségeket

A gyártási ciklus befejezéséhez szükséges idő hossza jelentős hatással van az összesített költségekre és az üzemeltetés hatékonyságára. Amikor a vállalatok sikerrel csökkentik a ciklusidőt, általában csökken az energiafogyasztásuk, miközben nő a gépi ciklusonkénti kibocsátás. A pénzügyi előnyök valóban egyszerűen érthetők. Rövidebb ciklusok esetén a gépek rövidebb ideig működnek termékek között, ami csökkenti az áramköltségeket, és lehetővé teszi, hogy a berendezések hosszabb ideig dolgozzanak intenzívebben. A megfelelő ciklusidő beállítása azt is jelenti, hogy a gyárak több terméket tudnak előállítani meghatározott időszakon belül. Ez fontos, mert a gyártóknak gyorsan reagálniuk kell, amikor megváltozik az ügyfelek kereslete, vagy új versenytársak lépnek a piacra. Ezért az olyan módszerek keresése, amelyekkel optimalizálható a ciklusidő, továbbra is kritikus fontosságú azok számára a vállalkozások számára, amelyek növelni szeretnék termelési kapacitásukat anélkül, hogy túllépnék költségkeretüket, miközben versenyképesek maradnak az iparágban.

Falvastagság és anyagkiválasztás

A falvastagság nagy különbséget jelent az öntési folyamat hűlési szakaszában. Amikor a falak vastagabbak, sokkal hosszabb ideig tart a lehűlésük, ami hosszabb teljes ciklusidőt és lassabb termelési sebességet eredményez. Az is fontos, hogy milyen anyagot használnak a ciklusidő csökkentése érdekében. Egyes műanyagok egyszerűen gyorsabban hűlnek le, mint mások. Az amorf polimerek például általában gyorsabban szilárdulnak meg, mint félig kristályos társaik, és néha több percet is levághatnak egy-egy ciklusból. Ezért a gyártóknak, akik sebességet és minőséget is szeretnének, gondosan meg kell választaniuk az anyagot, és a falvastagságot ésszerű határokon belül kell tartaniuk. Ennek az egyensúlynak a megfelelő beállítása segít fenntartani a termelési sebességet anélkül, hogy az károsan befolyásolná a végső termék szerkezeti integritását.

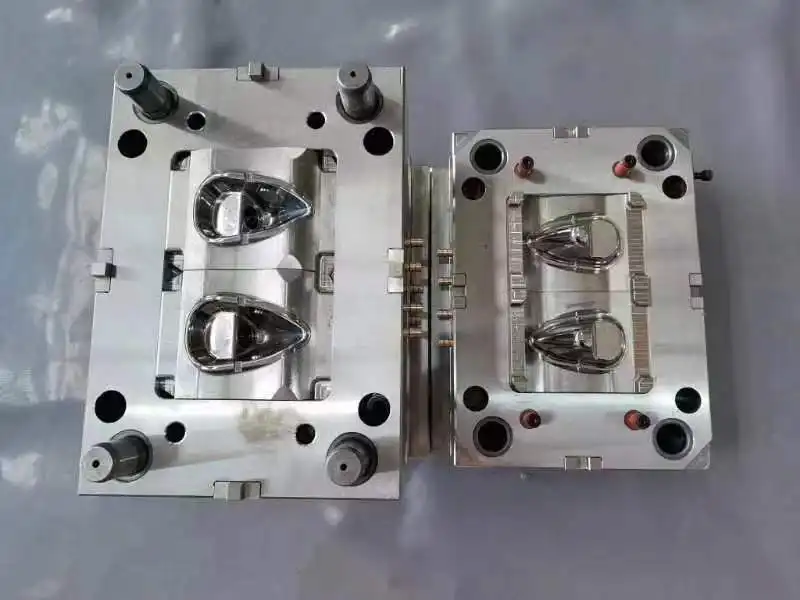

Szerszámtervezés és hűtési hatékonyság

Az öntőforma tervezése nagymértékben befolyásolja a hőátadási hatékonyságot, így a ciklusidő optimalizálását is. Jól megtervezett formák elősegítik a gyors hőelvezetést, rövidítve ezzel a hűtési fázist. Megfelelő hűtőcsatornák beépítése megakadályozza a meleg pontok kialakulását, biztosítva az egyenletes szilárdulást. Az innovatív öntőforma-tervezésbe való befektetés elengedhetetlen a gyártók számára, akik az extrudálási öntési ciklusok optimalizálását célozzák meg.

Folyamatbeállítások gyorsabb ciklusidők érdekében

Töltési/utónyomási és hűtési fázisok optimalizálása

A töltési és utónyomási fázisok beállításának módosítása alapvető fontosságú a rövidebb ciklusidők eléréséhez. Az anyag befecskendezési sebességének beállítása elengedhetetlen ahhoz, hogy elkerüljük a hibákat, mint például égés vagy hiányos öntés, amelyeket a nem megfelelő hűtés okozhat. A nyomás és a hőmérséklet beállításainak finomhangolása képes kiegyensúlyozni a gyors hűlést és a magas minőségű felületi kialakítást.

Utónyomás idejének csökkentése a minőség romlása nélkül

A tartási idő csökkentése hatékony módszer a ciklusidő csökkentésére az alkatrész minőségének romlása nélkül. A stratégiák közé tartozik a kapu zárási idő beállítása a visszaáramlás megakadályozására, miközben fenntartja az alkatrész integritását a hűlés alatt. A fokozatosan csökkentett tartási idő megőrzi a termék minőségét, miközben növeli a gyártási hatékonyságot.

Haladó technikák a ciklusidő csökkentésére

Konform hűtőrendszerek alkalmazása

A konform hűtőrendszerek áttörést jelentenek a ciklusidő csökkentésében. Ezek a rendszerek növelik a hőelvonás hatékonyságát, így gyorsabb hűlési időt és rövidebb ciklusokat eredményeznek. A fejlett 3D nyomtatási technológiák lehetővé teszik a bonyolult hűtőcsatornák kialakítását, ami növeli az öntőforma hűtési hatékonyságát.

Melegcsatornás technológia kihasználása

A melegcsatornás technológiák a műanyagot olvadt állapotban tartják a tömegelosztóban, csökkentve ezzel a hűlési időt, és hatékonyabbá téve az öntési folyamatot. Ellentétben a hidegcsatornás rendszerekkel, amelyeknél szükség van a műanyag megszilárdulásának idejére, a melegcsatornás rendszerek kihagyják ezt a fázist, így felgyorsítva a ciklus befejeződését.

Felügyelet és folyamatos fejlesztés

Adatok elemzése a folyamatfinomításhoz

Az adatelemzés kritikus fontosságú az öntési folyamatok finomításában. A fejlett elemzési eszközök használata lehetővé teszi a ciklusidő folyamatos figyelemmel kísérését, értékes betekintést nyújtva. Az adatok elemzése azonosíthatja a tendenciákat és hatékonysági hiányosságokat, ami jelentős folyamati javuláshoz vezethet.

Előzgő karbantartási stratégia

A megelőző karbantartás biztosítja a működési hatékonyságot és optimális ciklusidőt. A rendszeres karbantartási rutinok megakadályozzák a váratlan leállásokat és fenntartják a gépek maximális teljesítményét.

A strukturált ütemtervek javítják a gépek működését, pozitívan hozzájárulva a ciklusidő csökkentéséhez.

GYIK szekció

Melyek az öntési folyamat kulcsfontosságú szakaszai?

Az öntési folyamat négy fő szakaszra oszlik: befecskendezés, utónyomás, hűtés és kioldás. Mindegyik szakasz lényeges szerepet játszik az általános hatékonyság és ciklusidő meghatározásában.

Hogyan befolyásolja a ciklusidő a termelési költségeket?

A ciklusidő jelentősen befolyásolja a termelési költségeket az üzemeltetési hatékonyságra gyakorolt hatása révén. A rövidebb ciklusidő alacsonyabb energiafogyasztással és nagyobb áteresztőképességgel jár, csökkentve ezzel a költségeket és javítva a piaci reakcióképességet.

Miért fontos a falvastagság az extrudálásnál?

A falvastagság közvetlenül befolyásolja az öntési ciklus hűtési idejét. A vastagabb falak hosszabb hűtési időt igényelnek, ami hatással van az összes ciklusidőre és a termelési hatékonyságra.

Milyen szerepe van az űrforma tervezésnek a ciklusidő optimalizálásában?

Az űrforma tervezés döntő fontosságú az hatékony hőátadás és a ciklusidő optimalizálása szempontjából. A megfelelő hűtőcsatornák és űrforma-anyagok jelentősen javíthatják a hűtési hatékonyságot és lerövidíthetik a ciklusidőt.

Hogyan segítheti az adatelemzés az extrudálási folyamatokat?

Az adatelemzés segít felismerni a folyamatok hatékonyságtalan elemeit és tendenciáit. A ciklusidő-adatok elemzésével a vállalatok megalapozott döntéseket hozhatnak működésük javítása és a ciklusidő hatékony csökkentése érdekében.

Tartalomjegyzék

- Fröccsöntési ciklusidő komponenseinek megértése

- Miért befolyásolja közvetlenül a ciklusidő a termelési költségeket

- Falvastagság és anyagkiválasztás

- Szerszámtervezés és hűtési hatékonyság

- Folyamatbeállítások gyorsabb ciklusidők érdekében

- Haladó technikák a ciklusidő csökkentésére

- Felügyelet és folyamatos fejlesztés

- GYIK szekció