Forståelse af sprøjtestøbning cyklustidskomponenter

At få sprøjtestøbningscyklustiden rigtig har stor betydning for produktionsprocesser. Der er grundlæggende fire hovedtrin involveret: indsprøjtning, pakning, afkøling og til sidst udskubning. At kende til, hvordan hvert trin fungerer, hjælper producenter med at opnå bedre resultater i deres produktion. Når man taler om indsprøjtning, presset varm plast ind i formhulen. Selvom dette trin er kort i varighed, påvirker det stort set, om komponenterne bliver ensartede og fri for defekter. Dernæst følger pakningen, hvor ekstra materiale fylder eventuelle huller, der opstår pga. krympning under afkølingen. Varigheden afhænger stærkt af hvilken type plast, der anvendes, og hvordan formen er designet. Afkøling optager dog størstedelen af den samlede tid. Korrekt afkøling sikrer, at plasten hærder korrekt, så den ikke vil bukke, når den skubbes ud senere. Skarpe virksomheder justerer ofte placeringen af kølevandskanaler eller skifter til andre formmaterialer udelukkende for at spare minutter på netop dette trin i processen. Sidst, men ikke mindst, er udskubningen selv. Når alt er kølet tilstrækkeligt ned, skubber mekanismer det færdige produkt ud af formen. Hurtigere udskubning betyder flere komponenter pr. time i alt. Fabrikker, der forstår alle disse detaljer, har typisk en mere effektiv drift og spilder mindre penge over tid.

Hvorfor cyklustid direkte påvirker produktionsomkostninger

Hvor lang tid det tager at gennemføre en produktionscyklus, har stor betydning for samlede omkostninger og effektiviteten i driften. Når virksomheder lykkes med at reducere cyklustiden, oplever de typisk lavere energiforbrug og får samtidig mere output pr. maskincyklus. De økonomiske fordele er ret indlysende. Kortere cykluser betyder, at maskinerne ikke kører så længe mellem hvert produkt, hvilket sparer penge på elregningen og sikrer, at udstyret arbejder hårdere over længere perioder. At optimere cyklustiderne betyder også, at fabrikker kan producere flere varer inden for en given tidsramme. Det er vigtigt, fordi producenter skal kunne reagere hurtigt, når kundedemanden ændrer sig, eller nye konkurrenter kommer på markedet. Derfor er det afgørende for virksomheder, der ønsker at øge deres produktionskapacitet uden at overskride budgettet og samtidig forblive konkurrencedygtige, at finde måder at optimere cyklustiderne på.

Vægtykkelse og materialevalg

Tykkelsen af væggene gør en stor forskel i afkølingsfasen ved sprøjtestøbningsprocesser. Når væggene er tykkere, tager det længere tid at køle ned, hvilket betyder længere cyklustider og langsommere produktionshastigheder. Det materiale, der anvendes, spiller også en rolle, når man ønsker at reducere cyklustiderne. Visse plastmaterialer køler simpelthen hurtigere af end andre. Tag amorfe polymerer som eksempel – de har tendens til at stivne hurtigere sammenlignet med deres semikrystalline modstykker, nogle gange med flere minutter mindre pr. cyklus. Producenter, der ønsker både hastighed og kvalitet, skal derfor omhyggeligt vælge deres materialer og holde vægtykkelsen inden for rimelige grænser. At finde den rigtige balance hjælper med at opretholde produktionshastigheden uden at kompromittere det færdige produkts strukturelle integritet.

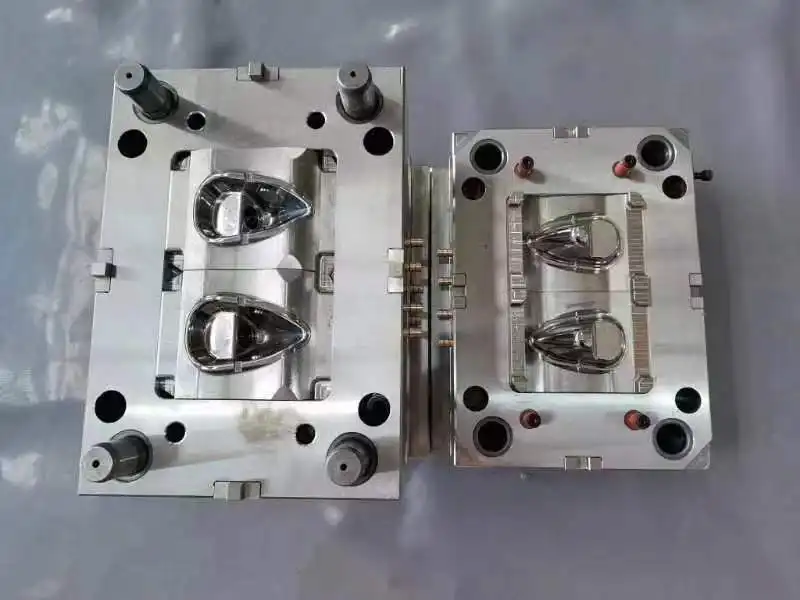

Formdesign og afkølingseffektivitet

Formdesign påvirker varmeoverførsels-effektiviteten i høj grad og har betydning for cyklustids-optimering. Veludformede former gør det muligt at afkøle hurtigt, hvilket forkorter afkølingsfasen. Indførelse af korrekte kølekanaler forhindrer varmepunkter og sikrer ensartet stivnelse. At investere i innovativ formdesign er afgørende for producenter, der sigter mod at optimere injektionsformningscykluser.

Procesjusteringer for hurtigere cyklustider

Optimering af fyld-/pakkings- og afkølingsfaser

Justering af fyld- og pakkingsfaser i injektionsformning er afgørende for opnåelse af kortere cyklustider. Ændring af materialeindsprøjtningens hastighed er nødvendigt for at undgå defekter som brændinger eller ufuldstændige formstykker forårsaget af ukorrekt afkøling. Justeringer af tryk- og temperaturindstillinger kan skabe balance mellem hurtig afkøling og samtidig sikre en høj kvalitet i overfladen.

Reducer holdetid uden at kompromittere kvaliteten

Reducering af holdetid er effektivt til at mindske cyklustider uden at kompromittere komponentkvaliteten. Strategier inkluderer justering af gatestempeltiden for at forhindre materialetilbageløb, samtidig med at integriteten opretholdes under afkøling. Gradvis reduktion af holdetid sikrer produktkvalitet, mens produktionseffektiviteten øges.

Avancerede teknikker til reduktion af cyklustid

Implementering af konform afkølingssystemer

Konforme afkølingssystemer er et gennembrud inden for reduktion af cyklustid. Disse systemer forbedrer varmeaftrækningsydelsen, hvilket resulterer i hurtigere afkølingstider og kortere cyklusser. Avancerede 3D-printteknologier gør det muligt at skabe komplekse kølekanaler, der øger formens afkølingseffektivitet.

Udnyttelse af hot runner-teknologi

Hot runner-teknologier holder plasten i smeltetilstand inden for manifolden, hvilket reducerer afkølingstiden og gør formningsprocessen mere effektiv. I modsætning til cold runner-systemer, som kræver tid til plaststyrkning, eliminerer hot runners denne fase og fremskynder cyklusafslutningen.

Overvågning og kontinuerlig forbedring

Brug af dataanalyse til procesoptimering

Dataanalyse er afgørende for optimering af injektionsstøbningsprocesser. Ved at anvende avancerede analyseværktøjer kan cyklustider overvåges kontinuert og dermed give værdifulde indsigter. Analyse af data kan afsløre tendenser og ineffektiviteter, hvilket fører til betydelige procesforbedringer.

Forebyggende vedligeholdelsesstrategier

Forebyggende vedligeholdelse sikrer driftseffektivitet og optimale cyklustider. Regelmæssige vedligeholdelsesrutiner forhindrer uventede nedetider og sikrer maskiners maksimale ydeevne.

Strukturerede tidsplaner forbedrer maskinfunktionalitet og bidrager positivt til reduktion af cyklustid.

FAQ-sektion

Hvad er de vigtigste faser i injektionsstøbningsprocessen?

Injektionsstøbningsprocessen er inddelt i fire primære faser: indsprøjtning, pakkning, afkøling og udskubning. Hver fase spiller en afgørende rolle for den samlede effektivitet og cyklustid.

Hvordan påvirker cyklustid produktionsomkostningerne?

Cyklustid påvirker produktionomkostningerne betydeligt, da den har indflydelse på driftseffektiviteten. Kortere cyklustider resulterer i lavere energiforbrug og øget gennemløb, hvilket reducerer omkostningerne og forbedrer responsen over for markedet.

Hvorfor er vægtykkelse vigtig i injektionsformning?

Vægtykkelse påvirker direkte afkølingstiden i formningscyklussen. Tykkere vægge kræver længere afkølingstider, hvilket påvirker den samlede cyklustid og produktionseffektiviteten.

Hvad er moldesigns rolle i optimering af cyklustid?

Moldesign er afgørende for effektiv varmeoverførsel og optimering af cyklustid. Passende kølekanaler og moldmaterialer kan markant forbedre afkølingseffektiviteten og forkorte cyklustiderne.

Hvordan kan dataanalyse forbedre injektionsformningsprocesser?

Dataanalyse hjælper med at identificere ineffektiviteter og tendenser i processen. Ved at analysere cyklustidsdata kan virksomheder træffe informerede beslutninger for at forbedre deres drift og effektivt reducere cyklustiden.

Indholdsfortegnelse

- Forståelse af sprøjtestøbning cyklustidskomponenter

- Hvorfor cyklustid direkte påvirker produktionsomkostninger

- Vægtykkelse og materialevalg

- Formdesign og afkølingseffektivitet

- Procesjusteringer for hurtigere cyklustider

- Avancerede teknikker til reduktion af cyklustid

- Overvågning og kontinuerlig forbedring

- FAQ-sektion