Inzicht in de onderdelen van de spuitgietcyclus

Het goed instellen van de spuitgietcyclus is zeer belangrijk in productieprocessen. Er zijn in principe vier hoofdstappen: injectie, verdichting, afkoeling en ten slotte uitschieten. Door te begrijpen hoe elk van deze stappen werkt, kunnen fabrikanten betere resultaten behalen tijdens hun productieruns. Tijdens de injectiefase wordt heet kunststof onder druk in de matrijsholte geperst. Hoewel deze fase kort duurt, heeft deze een grote invloed op de consistentie van de onderdelen en het voorkomen van gebreken. Vervolgens volgt de verdichtingsfase, waarin extra materiaal eventuele krimpgaten opvult die ontstaan tijdens het afkoelen. De duur hiervan hangt sterk af van het type kunststof dat wordt gebruikt en van het ontwerp van de matrijs. De afkoeling neemt echter het grootste deel van de totale cyclus in beslag. Een goede afkoeling zorgt ervoor dat de kunststof correct uithardt, zodat het product niet vervormt bij het uitschieten. Slimme bedrijven passen vaak de plaatsing van koelkanalen aan of kiezen voor andere matrijsmaterialen om minuten van dit deel van het proces af te halen. Als laatste komt het uitschieten. Zodra alles voldoende is afgekoeld, worden de mechanismen geactiveerd om het afgewerkte product uit de matrijs te duwen. Sneller uitschieten betekent uiteindelijk meer onderdelen per uur. Fabrieken die al deze details begrijpen, draaien over het algemeen soepeler en verspillen op termijn minder geld.

Waarom doorlooptijd direct invloed heeft op productiekosten

Hoe lang het duurt om een productiecyclus te voltooien, heeft grote impact op de totale kosten en de efficiëntie van de bedrijfsvoering. Wanneer bedrijven erin slagen de doorlooptijd te verkorten, zien ze meestal een verlaging van het energieverbruik en een hogere output per machinecyclus. De financiële voordelen zijn vrij duidelijk. Kortere cycli betekenen dat machines minder lang draaien tussen producten, wat geld bespaart op stroomkosten en ervoor zorgt dat apparatuur effectiever gedurende langere periodes blijft werken. Het goed instellen van de doorlooptijden betekent ook dat fabrieken meer items kunnen produceren binnen een bepaald tijdsbestek. Dit is belangrijk omdat producenten snel moeten kunnen reageren wanneer de vraag van klanten verandert of concurrenten de markt betreden. Daarom blijft het vinden van manieren om doorlooptijden te optimaliseren cruciaal voor bedrijven die hun productiecapaciteit willen vergroten zonder hun budget te overschrijden, en tegelijkertijd concurrerend willen blijven tegenover andere spelers in de branche.

Wanddikte en materiaalkeuze

De dikte van wanden maakt een groot verschil tijdens de koelfase in spuitgietprocessen. Wanneer wanden dikker zijn, duurt het veel langer voordat ze afkoelen, wat leidt tot langere cyclusstijden en langzamere productiesnelheden. Ook het gebruikte materiaal is belangrijk bij het verkorten van cyclusstijden. Bepaalde kunststoffen koelen gewoon sneller af dan andere. Amorfe polymeren bijvoorbeeld worden vaak sneller vast dan hun semi-kristallijne tegenhangers, soms meerdere minuten per cyclus besparend. Fabrikanten die zowel snelheid als kwaliteit nastreven, moeten daarom zorgvuldig hun materialen kiezen en de wanddikte binnen redelijke grenzen houden. Het juiste evenwicht vinden helpt om de productiesnelheid te behouden zonder afbreuk te doen aan de structurele integriteit van het eindproduct.

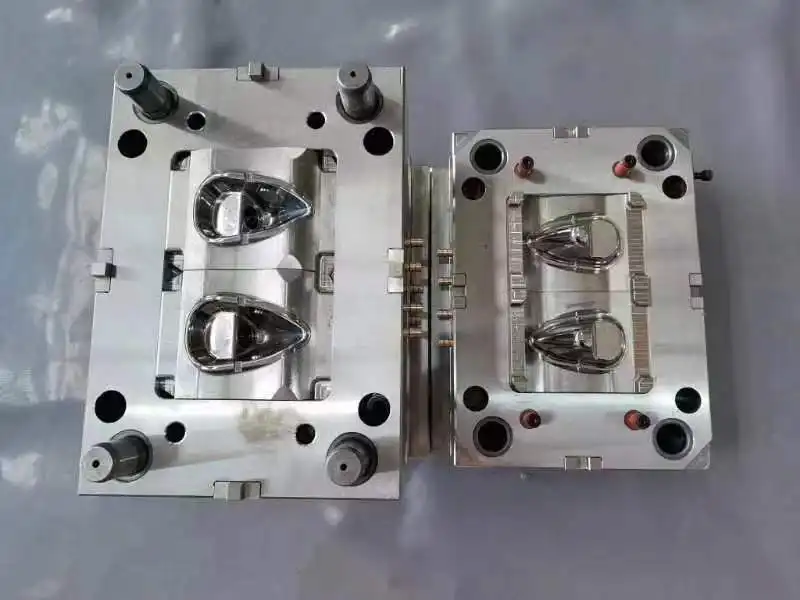

Matrijzenontwerp en koelrendement

Matrijzenontwerp beïnvloedt sterk de warmteoverdrachtsnelheid, wat van invloed is op de optimalisatie van de cyclus tijd. Goed ontworpen matrijzen zorgen voor snelle warmteafvoer, waardoor de koelfase wordt verkort. Het aanbrengen van adequate koelkanalen voorkomt warmtekronkels en zorgt voor een gelijkmatige stolling. Investeringen in innovatief matrijzenontwerp zijn cruciaal voor fabrikanten die de spuitgietcycli willen optimaliseren.

Procesaanpassingen voor kortere cyclus tijden

Optimalisatie van vul-/druk- en koelfasen

Het aanpassen van de vul- en drukfasen bij spuitgieten is cruciaal om kortere cyclus tijden te bereiken. Het aanpassen van de injectiesnelheid van het materiaal is essentieel om gebreken zoals verbranding of onvolledige vulling te voorkomen, veroorzaakt door onjuiste koeling. Aanpassingen in druks- en temperatuurinstellingen kunnen een balans bieden tussen snelle afkoeling en het behoud van een hoge oppervlaktekwaliteit.

Vermindering van de duurtijd zonder in te boeten aan kwaliteit

Het verlagen van de duwtijd is effectief om cyclus tijden te verkorten zonder afbreuk te doen aan de kwaliteit van de onderdelen. Strategieën omvatten het aanpassen van de sluitingstijd van de gate om terugvloeien van materiaal te voorkomen, terwijl de integriteit tijdens het afkoelen behouden blijft. Trapsgewijze verlaging van de duwtijd behoudt de productkwaliteit en verhoogt tegelijkertijd de productie-efficiëntie.

Geavanceerde technieken voor het verkorten van cyclus tijden

Het implementeren van conformele koelsystemen

Conformele koelsystemen vormen een doorbraak bij het verkorten van de cyclus tijd. Deze systemen verbeteren de efficiëntie van warmte-afvoer, wat leidt tot snellere afkoeltijden en kortere cycli. Geavanceerde 3D-printtechnologieën maken het mogelijk complexe koelkanalen te creëren, waardoor de koel-efficiëntie van de matrijzen toeneemt.

Het gebruik van hot runner-technologie

Hot runner-technologieën houden het plastic in een gesmolten toestand binnen de verdeelkanalen, waardoor de afkoeltijd wordt verkort en het spuitgietproces efficiënter wordt. In tegenstelling tot koude runner-systemen, die tijd nodig hebben voor het stollen van het plastic, elimineren hot runners deze fase en versnellen daarmee de voltooiing van de cyclus.

Monitoring en continue verbetering

Gebruikmaken van data-analyse voor procesverfijning

Data-analyse is essentieel voor het verfijnen van spuitgietprocessen. Het gebruik van geavanceerde analysetools maakt continue monitoring van cyclusduur mogelijk, wat waardevolle inzichten oplevert. Door gegevens te analyseren, kunnen trends en inefficiënties worden geïdentificeerd, wat leidt tot aanzienlijke procesverbeteringen.

Voorkomend onderhoudsbeleid

Preventief onderhoud zorgt voor operationele efficiëntie en optimale cyclusduur. Regelmatige onderhoudsprocedures voorkomen onverwachte stilstand en waarborgen maximale machineprestaties.

Gestructureerde schema's verbeteren de functionaliteit van machines, wat positief bijdraagt aan de vermindering van de cyclusduur.

FAQ Sectie

Wat zijn de belangrijkste fasen in het spuitgietproces?

Het spuitgietproces is onderverdeeld in vier hoofdfasen: injectie, verdichting, koeling en uitschot. Elke fase speelt een cruciale rol bij het bepalen van de algehele efficiëntie en cyclusduur.

Hoe beïnvloedt de cyclusduur de productiekosten?

De cyclusduur heeft een aanzienlijke invloed op de productiekosten door het effect op operationele efficiëntie. Kortere cyclusduren leiden tot lagere energieverbruik en hogere doorvoer, wat de kosten verlaagt en de marktreactiesnelheid verbetert.

Waarom is wanddikte belangrijk bij spuitgieten?

Wanddikte heeft direct invloed op de koelduur in de gietcyclus. Dikkere wanden vereisen langere koeltijden, wat de totale cyclusduur en productie-efficiëntie beïnvloedt.

Welke rol speelt matrijzenontwerp bij het optimaliseren van de cyclusduur?

Matrijzenontwerp is cruciaal voor een effectieve warmteafvoer en het optimaliseren van de cyclusduur. Goed ontworpen koelkanalen en geschikte matrijsmaterialen kunnen de koelingsprestaties aanzienlijk verbeteren en de cyclusduren verkorten.

Hoe kan data-analyse spuitgietprocessen verbeteren?

Data-analyse helpt bij het identificeren van inefficiënties en trends in het proces. Door cyclusduurdata te analyseren, kunnen bedrijven geïnformeerde beslissingen nemen om hun operaties te verbeteren en de cyclusduur effectief te verkorten.

Inhoudsopgave

- Inzicht in de onderdelen van de spuitgietcyclus

- Waarom doorlooptijd direct invloed heeft op productiekosten

- Wanddikte en materiaalkeuze

- Matrijzenontwerp en koelrendement

- Procesaanpassingen voor kortere cyclus tijden

- Geavanceerde technieken voor het verkorten van cyclus tijden

- Monitoring en continue verbetering

- FAQ Sectie