Parimet Kryesore për Projektimin e Formave të Fshirjes në Mënyrë Efikase

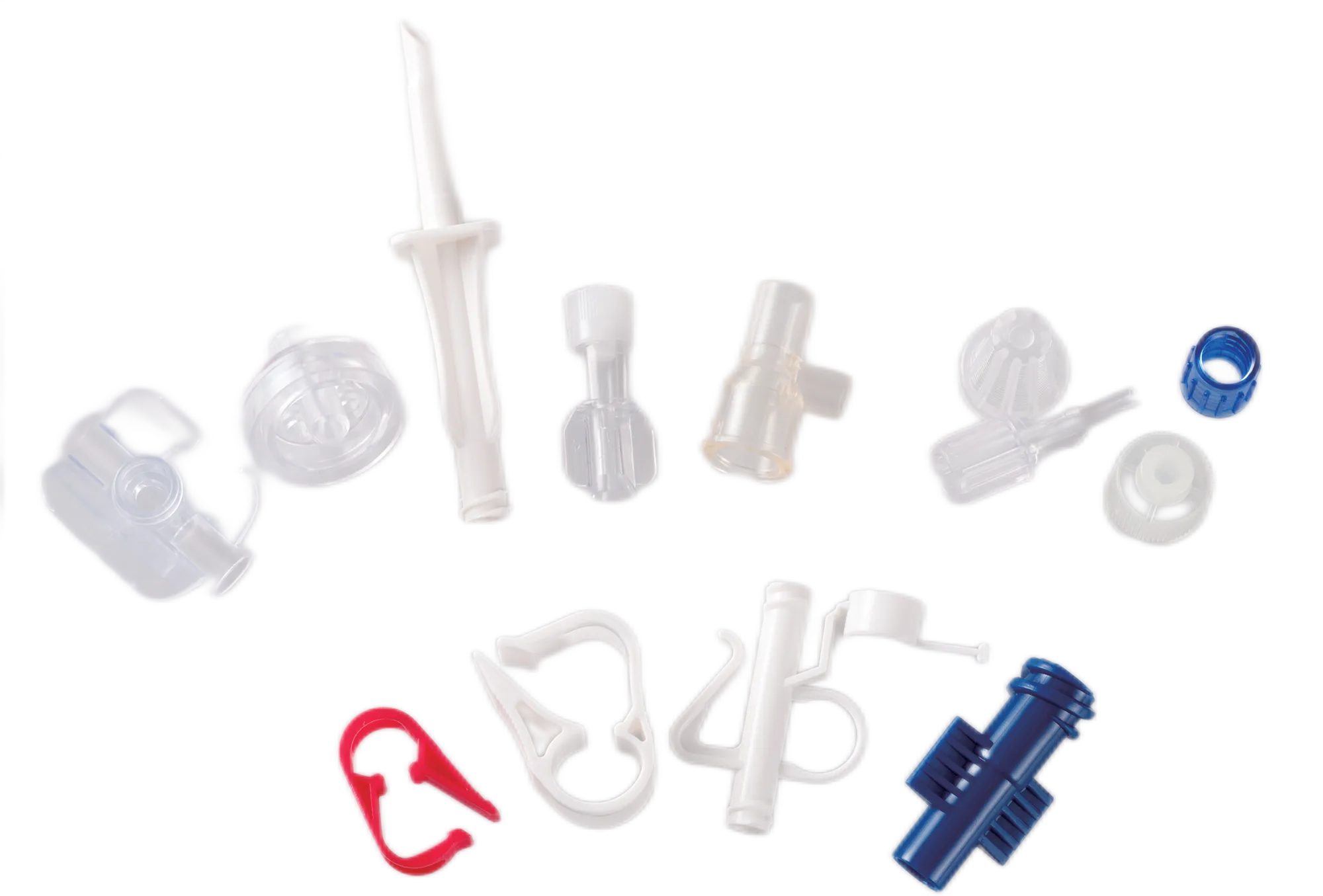

Formë injekcioni projektimi është i rëndësishëm për prodhimin e pjesëve me cilësi në mënyrë efikase. Njohja e parimeve kryesore mund të ketë një ndikim të konsiderueshëm në rezultatet e prodhimit.

Optimizimi i Vendosjes së Hyrjeve dhe Sistemeve të Kanaleve

Vendosja e hyrjeve në mënyrë të saktë gjatë formimit me injeksion bën ndryshimin kur bëhet fjalë për mënyrën se si materiali i shkrirë mbush formën. Pozicioni i hyrjes është i rëndësishëm sepse ndihmon që materiali të rrjedhë njëtrajtësisht përgjatë kavitetave të forms. Kjo shpërndarje e barabartë ul stresin e brendshëm dhe zvogëlon mundësinë e paraqitjes së defekteve të këqija që i dobësojnë pjesët. Ekzistojnë edhe lloje të ndryshme sistemesh rrëshqitëse. Ata me rrëshqitës të ftohtë kursen para në fillim, por shpesh lënë pas material shtesë që duhet pastruar pas prodhimit. Rrëshqitësit e ngrohtë ruajnë plastikën në formë të lëngshme gjatë procesit, gjë që do të thotë saktësi më të mirë dhe më pak humbje materiale në përgjithësi. Për prodhuesit që synojnë të përmirësojnë fitimin e tyre duke krijuar produkte më të mira, optimizimi i vendndodhjes së hyrjes sjell fitime të mëdha. Kompanitë shohin më pak refuzime, produkte përfundimtare më të forta dhe në fund konsumatorë më të kënaqur që nuk përfundojnë me artikuj me defekte.

Sigurimi i Këndeve të Duhamit për Nxjerrje të Lëmuar

Këndet e projektimit i referohen atyre pjerrësive të vogla që integrohen në pjesë gjatë fazës së dizajnimit për t'i bërë më të lehta largimin e tyre nga formohet pa shkaktuar dëmtime. Këto kënde kanë rëndësi sepse, kur dizajnohen në mënyrë të duhur, lejojnë që pjesët të dalin lehtë pas formimit. Pa kënde të mjaftueshëm të projektimit, pjesët kanë tendencë të ngjiten brenda zgavërës së formës, gjë që e bën nxjerrjen të vështirë dhe shpesh rezulton me gërime në sipërfaqe ose deformime të produktit përfundimtar. Nga pikëpamja e prodhimit, planifikimi i keq i këndeve të projektimit çon në shpenzime më të larta në shumë fusha. Vjetësit e prodhimit ngadalësohen ndjeshëm kur punonjësit duhet të nxjerrin me forcë pjesët e ngjitura, ndërsa departamentet e kontrollit të cilësisë harxhojnë kohë shtesë për të rregulluar problemet estetike të shkaktuara nga nxjerrja e pasaktë. Disa fabrika raportojnë rritje deri në 30% të punës pas-procesimi vetëm për shkak të këndeve të pamjaftueshme të projektimit në gjeometri komplekse.

Zgjedhja e Materialeve dhe Menaxhimi i Nxehtësisë në Dizajnimin e Formave

Zgjedhja e Materialeve të Formave për Qëndrueshmëri dhe Përcjellësi të Nxehtësisë

Zgjedhja e materialit ka rëndësi të madhe kur bëhet fjalë për formët e injektimit, veçanërisht në lidhje me sa do zgjasin dhe si merren me nxehtësinë. Shumica e prodhuesve përdorin elik ose alumin për bazat e formave. Eliku dallon sepse mund të përballojë mirë goditjet, gjë që e bën të përshtatshëm për seritë prodhuese që kërkojnë mijëra apo edhe miliona pjesë. Alumini ofron diçka tjetër. Ky metal përçon më mirë nxehtësinë sesa eliku, gjë që do të thotë se pjesët ftohen më shpejt brenda kaviteteve të forms. Kjo rezulton me kohë cikli më të shkurtër në fabrikë. Sipas raporteve të industrisë, elikut e gradës së lartë zakonisht zgjasin shumë më tepër sesa alternativat më të lira, duke dyfishuar ose madje triplozuar jetëgjatësinë para se të duhet zëvendësimi.

Kur zgjidhen materiale për formë, njerëzit zakonisht mendojnë se sa do të kushtojë, llojin e serisë së prodhimit që nevojitet dhe nëse materiali mund të përballojë kërkesat e nxehtësisë për punën e tyre specifike. Merrni si shembull aliazhet e bakrit beriliumi – këto materiale të sofistikuara zgjasin më gjatë dhe menaxhojnë nxehtësinë më mirë sesa opsionet standarde, megjithëse me siguri bien më rëndë në xhep. Kompromisi midis jetëgjatësisë dhe shpenzimeve fillestare ka rëndësi të madhe kur përpiqeni që formët të zgjasin nëpër shumë cikle pa u rrënuar. Prodhuesit e mençur e dinë që ecurja e këtij ekuilibri në mënyrë të saktë do të thotë ndërprerje më pak gjatë serive të prodhimit dhe në fund do të kursen para me kalimin e kohës, pavarësisht investimit fillestar.

Dizajnimi i Kanaleve të Ftohjes për Kontroll të Njëtrajtshëm të Temperaturës

Dizajni i mirë i kanaleve të ftohjes mban temperaturat të njejta në tërë formën, gjë që parandalon probleme si përkulja. Kanalët e ftohjes funksionojnë kryesisht duke hequr nxehtësinë e tepërt gjatë formimit të pjesëve. Kjo jo vetëm që zvogëlon kohën e ciklit të prodhimit, por e bën procesin tërësor më të rrjedhshëm. Kur po dizajnonin këto sisteme, prodhuesit duhet të marrin parasysh sa e ndërlikuar është forma dhe llojin e materialeve që do të përdoren, pasi substancat e ndryshme përçojnë nxehtësinë me shkallë të ndryshme. Ftohja konformale përfaqëson një hap përpara në këtë fushë. Në vend se të jenë vijat tradicionale të drejta, këta kanale ndjekin formën aktuale të zgavra të forms, duke lejuar një shpërndarje më të mirë të nxehtësisë aty ku ka rëndësi më së shumti. Rezultati? Cikle prodhimi më të shpejtë dhe më pak produkte me defekt që dalin nga linja.

Dizajnet e efikshëm të kanaleve të ftohjes ndikojnë në përshtatshmërinë e produktit dhe kohën e ciklit. Studimet tregojnë se kanalët e mirëdizajnuar mund të zvogëlojnë kohët e ciklit, duke rritur prodhimin dhe ulur kostot. Si ndikojnë faktorë si madhësia dhe paraqitja e kanaleve në rezultate? Ata luajnë një rol të rëndësishëm në arritjen e rezultateve optimale.

Përbërësit Strukturorë për të Parandaluar Defektet e Prodhimit

Inkorporimi i Rripave dhe Pllakave për Stabilitet të Përmirësuar

Kur bëhet fjalë për dizajnimin e formave, ribat dhe bossat nuk janë thjesht elemente dekorative, por kryejnë funksione strukturore të rëndësishme. Ribat bërthësisht e bëjnë pjesët më të ngurta, kështu që ato nuk përkulen ose deformohen nën shtresë, ndërsa bossat krijojnë ato tuba të vegjël ku pjesët e tjera mund të vendosen me klikim. Dizajnerët e formave duhet të mendojnë me kujdes se si këto elemente punojnë së bashku. Vendndodhja ka shumë rëndësi, sepse nëse ribat janë shumë të ngushtë me njëri-tjetrin ose bossat janë pozicionuar gabim, materiali mund të mos rrjedhë si duhet gjatë injektimit. Dizajnerët e mirë dinë që përcaktimi i trashësisë së duhur të mureve rreth këtyre zonave ndihmon në uljen e peshës totale të pjesës pa iu dëmshtruar qëndrueshmërisë. Rezultati? PRODUKTET që qëndrojnë më mirë me kalimin e kohës, veçanërisht kur flasim për gjëra si pjesët e automjeteve ose elektronikën e konsumit që përdoren rregullisht.

Ekuilibrimi i Trashësisë së Mureve për të Shmangur Zgjërimin

Kur muret kanë trashësi të njëtrajtshme në tërë gjatësi, ndihmon të shmangen problemet si zvogëlimi ose deformimi që mund të dëmtojnë produktet. Shkallët e ndryshme të ftohjes gjatë prodhimit krijojnë në fakt një larmi problemesh, sepse pjesët e ndryshme ftohen me shpejtësi të ndryshme. Kjo joqëndrueshmëri e dobëson strukturën e produktit përfundimtar. Shumica e prodhuesve me përvojë do t'i thonë kujtdo që i dëgjon se ruajtja e një trashësie të ekuilibruar muri në tërë copën e bën prodhimin shumë më të rrjedhshëm. Vëzhgimi i asaj që ndodh në dyqane ditë pas dite konfirmon këtë lidhje midis përmasave të qëndrueshme të mureve dhe rezultateve më të mira në përgjithësi.

Teknika të Avancuara në Optimizimin e Formave të Shtypjes

Shfrytëzimi i Analizës së Rrjedhjes së Formës për Projektimin Parashikues

Si ndihmon analiza e rrjedhjes së formës në dizajn? Ajo është themelore për të identifikuar probleme potenciale si mungesa ngopje dhe deformime. Dizajnerët mund të simulojnë rrjedhjen e rezinës dhe të rregullojnë dizajnet në fazat e para. Në industrinë automobilistike, analiza zvogëlon shkallën e refuzimit duke theksuar pikat e deformimit për modifikime proaktive të dizajnit. Kjo zvogëlon koston e lidhur me defektet dhe rrit besueshmërinë.

Minimizimi i Kohës së Ciklit Përmes Ftohjes Efikase

Ftohja efikase ndikon në kohët e ciklit, duke rritur efikasitetin e prodhimit. Si ndihmojnë teknologjitë inovative të ftohjes? Ato rregulojnë temperaturën dhe përshpejtojnë ciklet. Studimet tregojnë se strategjitë të optimizuara përmirësojnë kohët e ciklit dhe zvogëlojnë kostot. Duke shfrytëzuar metoda të avancuara ftohjeje, prodhuesit sigurojnë cilësi duke maksimalizuar kapacitetin.

Seksioni i FAQ

Çfarë është dizajni i formës së injeksionit?

Dizajni i formës së injeksionit përfshin krijimin e formave për prodhimin e pjesëve përmes procesit të formimit me injeksion. Përfshin optimizimin e dizajneve për rrjedhje efikase të materialeve dhe lehtësi në prodhim.

Pse është vendosja e hyrjes e rëndësishme në formimin me injeksion?

Vendosja e duhur e hyrjes siguron rrjedhje të njëtrajtshme të materialit, duke parandaluar defekte dhe duke ruajtur integritetin strukturor të pjesëve të formuara.

Çfarë janë këndet e terheqjes dhe pse janë të rëndësishme?

Këndet e terheqjes lehtësojnë nxjerrjen e pjesëve nga formohësit, duke parandaluar dëmtimin ose deformimin gjatë heqjes.

Si ndikon zgjedhja e materialit në qëndrueshmërinë e formohësit?

Zgjedhja e materialit, siç është çeliku ose aluminiumi, ndikon në qëndrueshmërinë e formohësit dhe menaxhimin e temperaturës, duke i ndikuar efikasitetit të prodhimit dhe jetëgjatësisë së formohësit.

Pse janë të rëndësishme kanalët e ftohjes në dizajnimin e formohësit?

Kanalët e ftohjes rregulojnë temperaturën gjatë prodhimit, duke zvogëluar defektet si përkuljet dhe duke përmirësuar kohët e ciklit.

Si rrisin stabilitetin e pjesëve ribat dhe bossat?

Ribat dhe bossat rrisin ngurtësinë strukturore dhe ofrojnë pika lidhjeje, duke forcuar pjesët e formuara ndërkohë që mbajnë peshën të ulët.

Çfarë është analiza e rrjedhjes së formës?

Analiza e rrjedhjes së formës është një mjet parashikues për simulimin e rrjedhjes së rezinës në forma, i cili i lejon dizajnerëve të optimizojnë dizajnet dhe të zvogëlojnë defektet.

Përmbajtja

- Parimet Kryesore për Projektimin e Formave të Fshirjes në Mënyrë Efikase

-

Zgjedhja e Materialeve dhe Menaxhimi i Nxehtësisë në Dizajnimin e Formave

- Zgjedhja e Materialeve të Formave për Qëndrueshmëri dhe Përcjellësi të Nxehtësisë

- Dizajnimi i Kanaleve të Ftohjes për Kontroll të Njëtrajtshëm të Temperaturës

- Përbërësit Strukturorë për të Parandaluar Defektet e Prodhimit

- Inkorporimi i Rripave dhe Pllakave për Stabilitet të Përmirësuar

- Ekuilibrimi i Trashësisë së Mureve për të Shmangur Zgjërimin

- Teknika të Avancuara në Optimizimin e Formave të Shtypjes

- Shfrytëzimi i Analizës së Rrjedhjes së Formës për Projektimin Parashikues

- Minimizimi i Kohës së Ciklit Përmes Ftohjes Efikase

-

Seksioni i FAQ

- Çfarë është dizajni i formës së injeksionit?

- Pse është vendosja e hyrjes e rëndësishme në formimin me injeksion?

- Çfarë janë këndet e terheqjes dhe pse janë të rëndësishme?

- Si ndikon zgjedhja e materialit në qëndrueshmërinë e formohësit?

- Pse janë të rëndësishme kanalët e ftohjes në dizajnimin e formohësit?

- Si rrisin stabilitetin e pjesëve ribat dhe bossat?

- Çfarë është analiza e rrjedhjes së formës?