કાર્યક્ષમ ઇન્જેક્શન મોલ્ડ ડિઝાઇન માટેનાં મુખ્ય સિદ્ધાંતો

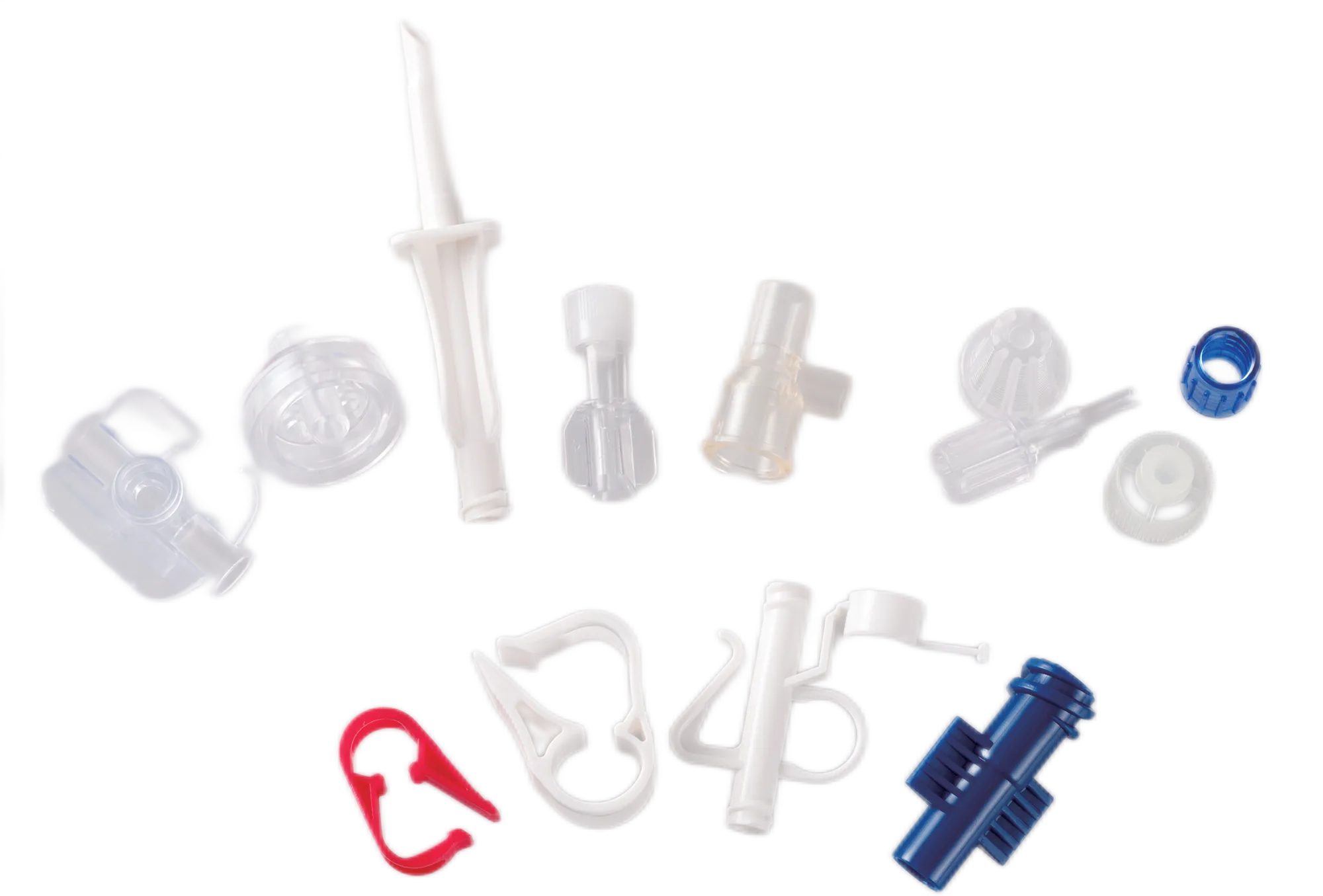

ઇન્જેક્શન મોલ્ડ ગુણવત્તાયુક્ત ભાગોનું કાર્યક્ષમ ઉત્પાદન કરવા માટે ડિઝાઇન અત્યંત મહત્વપૂર્ણ છે. મુખ્ય સિદ્ધાંતોને સમજવાથી ઉત્પાદનનાં પરિણામો પર નોંધપાત્ર અસર પડી શકે છે.

ગેટ પ્લેસમેન્ટ અને રનર સિસ્ટમ્સનું ઓપ્ટિમાઇઝેશન

ઇન્જેક્શન મોલ્ડિંગમાં ગેટ્સને યોગ્ય રીતે ગોઠવવાથી ગરમ પદાર્થ મોલ્ડમાં કેવી રીતે ભરાય છે તેના પર મોટો ફરક પાડે છે. મોલ્ડની ખાલી જગ્યાઓમાં પદાર્થને સમાન રીતે વહેવડાવવામાં ગેટનું સ્થાન મહત્વપૂર્ણ છે. આ સમાન વિતરણ આંતરિક તણાવને ઘટાડે છે અને ભાગોને નબળા પાડતી ખામીઓની શક્યતાને ઓછી કરે છે. તેમાં વિવિધ પ્રકારના રનર સિસ્ટમ્સ પણ હોય છે. કોલ્ડ રનર્સ ઉત્પાદન પહેલાં ખર્ચ ઘટાડે છે, પરંતુ ઉત્પાદન પછી સાફ કરવા માટે વધારાની સામગ્રી છોડી દે છે. હોટ રનર્સ સમગ્ર પ્રક્રિયા દરમિયાન પ્લાસ્ટિકને પ્રવાહી સ્વરૂપમાં જાળવી રાખે છે, જેનાથી વધુ ચોકસાઈ અને ઓછી સામગ્રી બગાડાય છે. જે ઉત્પાદકો વધુ સારા ઉત્પાદનો બનાવતી વખતે તેમના નફાને સુધારવા માંગે છે, તેમને માટે ગેટની ગોઠવણીને અનુકૂળતમ બનાવવી ખૂબ ફાયદાકારક સાબિત થાય છે. કંપનીઓને ઓછા ઉત્પાદનો નકારાત્મક રહે છે, મજબૂત તૈયાર ઉત્પાદનો મળે છે અને અંતે ગ્રાહકો ખામીયુક્ત ઉત્પાદનો મેળવતા નથી.

સરળ એજેક્શન માટે યોગ્ય ડ્રાફ્ટ એંગલ્સની ખાતરી

ડ્રાફ્ટ એંગલ્સ એ ડિઝાઇન દરમિયાન ભાગોમાં ઉમેરવામાં આવતા થોડા ઢલાણવાળા ભાગોને કહેવાય છે, જે મોલ્ડમાંથી તેમને નુકસાન પહોંચાડ્યા વિના સરળતાથી બહાર કાઢવામાં મદદ કરે છે. આ ખૂણાઓ મહત્વપૂર્ણ છે કારણ કે યોગ્ય રીતે ડિઝાઇન કરવામાં આવે તો તે ઘટકોને મોલ્ડિંગ પછી સરળતાથી બહાર કાઢવામાં મદદ કરે છે. પર્યાપ્ત ડ્રાફ્ટ એંગલ્સ ન હોય તો, ભાગો મોલ્ડ કેવિટીમાં ચોંટી જાય છે, જેના કારણે તેમને બહાર કાઢવામાં મુશ્કેલી થાય છે અને ઘણીવાર તૈયાર ઉત્પાદનની સપાટી પર ખરચો અથવા વિકૃતિ આવે છે. ઉત્પાદનના દૃષ્ટિકોણથી, ખરાબ ડ્રાફ્ટ એંગલ આયોજનના કારણે ઘણા ક્ષેત્રોમાં ખર્ચ વધે છે. જ્યારે કારીગરોને ચોંટેલા ભાગોને હાથથી બહાર કાઢવા માટે મજબૂર થવું પડે છે ત્યારે ઉત્પાદન લાઇનો નોંધપાત્ર રીતે ધીમી પડી જાય છે, જ્યારે ગુણવત્તા નિયંત્રણ વિભાગો ખરાબ રીતે બહાર કાઢવાના કારણે થતી બાહ્ય સમસ્યાઓ સુધારવામાં વધારાનો સમય પસાર કરે છે. કેટલીક વર્કશોપ્સ જટિલ ભૂમિતિમાં અપર્યાપ્ત ડ્રાફ્ટ એંગલ્સના કારણે પોસ્ટ-પ્રોસેસિંગ કામમાં 30% સુધીનો વધારો જણાવે છે.

મોલ્ડ ડિઝાઇનમાં સામગ્રીની પસંદગી અને થર્મલ મેનેજમેન્ટ

ટકાઉપણા અને ઉષ્ણતા ટ્રાન્સફર માટે મોલ્ડ સામગ્રીની પસંદગી

ઇન્જેક્શન મોલ્ડ માટે મટિરિયલની પસંદગી ખૂબ મહત્વપૂર્ણ છે, ખાસ કરીને તેમના આયુષ્ય અને ઉષ્ણતાને કેવી રીતે સંભાળે છે તે બાબતે. મોટાભાગના ઉત્પાદકો તેમના મોલ્ડ બેઝ માટે સ્ટીલ અથવા એલ્યુમિનિયમનો ઉપયોગ કરે છે. સ્ટીલ તેની ટકાઉપણાને કારણે અલગ છે, જે હજારો અથવા તો લાખો ભાગોની જરૂરિયાતવાળી ઉત્પાદન પ્રક્રિયા માટે યોગ્ય બનાવે છે. જો કે, એલ્યુમિનિયમ તેની મેટલ તરીકેની ઉષ્ણતા વહન કરવાની ક્ષમતાને કારણે અલગ લાભ આપે છે, જેના કારણે મોલ્ડ કેવિટીમાં ભાગો ઝડપથી ઠંડા થાય છે. આનો અર્થ એ થાય કે ઉત્પાદન સાઇટ પર ચક્ર સમય ઓછો થાય છે. ઉદ્યોગ અહેવાલો મુજબ, પ્રીમિયમ ગ્રેડના ટૂલ સ્ટીલ સસ્તા વિકલ્પો કરતાં ઘણા વધુ સમય સુધી ચાલે છે અને ક્યારેક તેમના સેવા આયુષ્યને બમણું કે ત્રણ ગણું કરી શકે છે તે પહેલાં તેને બદલવાની જરૂર પડે છે.

સાચવણી માટે સામગ્રી પસંદ કરતી વખતે, લોકો સામાન્ય રીતે તેની કિંમત, ઉત્પાદન ચક્રની જરૂરિયાત અને સામગ્રી તેમના ચોક્કસ કાર્ય માટેની ઉષ્ણતા જરૂરિયાતોને સહન કરી શકે છે કે કેમ તે વિશે વિચારે છે. ઉદાહરણ તરીકે, બેરિલિયમ કોપર મિશ્રધાતુઓ - આ ઉચ્ચ ગુણવત્તાવાળી સામગ્રીઓ સામાન્ય વિકલ્પો કરતાં વધુ સમય સુધી ચાલે છે અને ઉષ્ણતાનું વ્યવસ્થાપન વધુ સારું કરે છે, પરંતુ તે નિશ્ચિત રૂપે ખિસ્સા પર વધુ ભાર મૂકે છે. ઘણાં ચક્રો દરમિયાન સાચવણીને ટકાઉપણે રાખવા માટે ટકાઉપણું અને પ્રારંભિક ખર્ચ વચ્ચેનો વ્યાપાર ખૂબ મહત્વપૂર્ણ છે. સમજદાર ઉત્પાદકો જાણે છે કે આ સંતુલન યોગ્ય રીતે મેળવવો એ ઉત્પાદન ચક્ર દરમિયાન ઓછી અવરોધો તરફ દોરી જાય છે અને પ્રારંભિક રોકાણ હોવા છતાં, લાંબા ગાળે પૈસા બચાવે છે.

એકરૂપ તાપમાન નિયંત્રણ માટે કૂલિંગ ચેનલ્સની ડિઝાઇન

સારી રીતે ઠંડક ચેનલની ડિઝાઇન મોલ્ડમાં તાપમાનને સમાન રાખે છે, જે વિકૃતિ જેવી સમસ્યાઓને અટકાવે છે. ભાગો ઢાળવામાં આવી રહ્યા હોય ત્યારે વધારાની ઉષ્ણતા દૂર કરીને ઠંડક ચેનલો મૂળભૂત રીતે કાર્ય કરે છે. આથી ઉત્પાદન ચક્રની અવધિ ઘટે છે અને સમગ્ર પ્રક્રિયા વધુ સરળતાથી ચાલે છે. આવી સિસ્ટમોની ડિઝાઇન કરતી વખતે, ઉત્પાદકોએ મોલ્ડની જટિલતા અને ઉપયોગમાં લેવાનાર સામગ્રીનો પ્રકાર પર વિચાર કરવો જોઈએ, કારણ કે વિવિધ પદાર્થો ઉષ્ણતાને અલગ અલગ દરે વહેંચે છે. આ ક્ષેત્રમાં કોન્ફોર્મલ કૂલિંગ એક પગલું આગળ છે. પરંપરાગત સીધી રેખાઓને બદલે, આ ચેનલો મોલ્ડ કેવિટીના વાસ્તવિક આકારને અનુસરે છે, જેથી મહત્વના ભાગોમાં વધુ સારી ઉષ્ણતા વિતરણ શક્ય બને છે. પરિણામ? ઉત્પાદન ચક્ર ઝડપી બને છે અને ઓછી ખામીયુક્ત ઉત્પાદનો લાઇન પરથી બહાર આવે છે.

કાર્યક્ષમ કૂલિંગ ચેનલ ડિઝાઇન ઉત્પાદનની સુસંગતતા અને ચક્ર સમય પર અસર કરે છે. અભ્યાસો દર્શાવે છે કે સારી રીતે ડિઝાઇન કરેલી ચેનલો ચક્ર સમયમાં ઘટાડો કરી શકે છે, જેથી ઉત્પાદન વધે છે અને ખર્ચ ઘટે છે. ચેનલના કદ અને ગોઠવણી જેવા પરિબળો પરિણામો પર કેવી રીતે અસર કરે છે? આદર્શ પરિણામો પ્રાપ્ત કરવામાં તેમનો મહત્વપૂર્ણ ભૂમિકા હોય છે.

ઉત્પાદન ખામીઓને રોકવા માટે રચનાત્મક ઘટકો

વધુ સ્થિરતા માટે રિબ્સ અને બોસિસનો સમાવેશ

સાચવણી ડિઝાઇન વિશે આવે ત્યારે, રિબ્સ અને બોસિસ માત્ર સજાવટના ભાગો નથી; તેઓ ખરેખર મહત્વપૂર્ણ રચનાત્મક કાર્યો કરે છે. રિબ્સનો મૂળભૂત હેતુ ભાગોને વધુ કઠિન બનાવવાનો હોય છે, જેથી તણાવ હેઠળ તેમનું વળાંક અથવા વિકૃતિ ન થાય, જ્યારે બોસિસ એવા નાના ઉભાર બનાવે છે જ્યાં અન્ય ઘટકો સ્થાપિત થઈ શકે. સાચવણી ડિઝાઇનર્સને આ તત્વો કેવી રીતે એકસાથે કામ કરે છે તેનું ધ્યાન રાખવું પડે છે. ગોઠવણીનું ખૂબ મહત્વ છે, કારણ કે જો રિબ્સ એકબીજાની ખૂબ નજીક હોય અથવા બોસિસ ખોટી રીતે ગોઠવાયેલા હોય, તો ઇન્જેક્શન દરમિયાન સામગ્રી યોગ્ય રીતે પ્રવાહિત ન થઈ શકે. સારા ડિઝાઇનર્સ જાણે છે કે આ વિસ્તારોની આસપાસ દીવાલની જાડાઈ યોગ્ય રાખવાથી ભાગનું કુલ વજન ઘટાડી શકાય છે ટકાઉપણું ગુમાવ્યા વિના. પરિણામ? ઉત્પાદનો જે સમય સાથે વધુ સારી રીતે ટકી રહે, ખાસ કરીને જ્યારે આપણે ઓટોમોટિવ ભાગો અથવા વપરાશકર્તા ઇલેક્ટ્રોનિક્સ જેવી વસ્તુઓની વાત કરીએ છીએ જેનો નિયમિત ઉપયોગ થાય છે.

સંકોચન ટાળવા માટે દીવાલની જાડાઈનું સંતુલન

જ્યારે દિવાલોની જાડાઈ સમગ્ર ભાગમાં એકસમાન હોય છે, ત્યારે ઉત્પાદનોને ખરાબ કરી શકે તેવી સમસ્યાઓ જેવી કે સિકોચન અથવા વિકૃતિ ટાળવામાં મદદ મળે છે. ઉત્પાદન દરમિયાન અસમાન ઠંડકનો દર ખરેખર વિવિધ પ્રકારની સમસ્યાઓ ઉભી કરે છે કારણ કે અલગ અલગ ભાગો અલગ અલગ ઝડપે ઠંડા થાય છે. આ અસંગતતા અંતિમ ઉત્પાદનની રચનાને નબળી પાડે છે. મોટાભાગના અનુભવી ઉત્પાદકો કોઈપણ વ્યક્તિને કહેશે કે આખા ભાગમાં દિવાલની જાડાઈને સંતુલિત રાખવાથી ઉત્પાદન ઘણું સરળતાથી ચાલે છે. દિવસ પછી દિવસ ફેક્ટરીના મેદાનો પર શું થાય છે તેને જોઈને સુસંગત દિવાલના પરિમાણો અને સારા સમગ્ર ગુણવત્તા પરિણામો વચ્ચેનો સંબંધ પુષ્ટિ થાય છે.

ઇન્જેક્શન મોલ્ડ ઑપ્ટિમાઇઝેશનમાં ઉન્નત તકનીકો

ભવિષ્યવાણી ડિઝાઇન માટે મોલ્ડ ફ્લો એનાલિસિસનો ઉપયોગ

સાચવણી પ્રવાહ વિશ્લેષણ ડિઝાઇનમાં કેવી રીતે મદદ કરે છે? તે શૉર્ટ શૉટ્સ અને વિકૃતિ જેવી સંભાવિત સમસ્યાઓને ઓળખવામાં મહત્વપૂર્ણ છે. ડિઝાઇનર્સ રાળના પ્રવાહનું અનુકરણ કરી શકે છે અને વહેલા તબક્કામાં ડિઝાઇનમાં ફેરફાર કરી શકે છે. ઓટોમોટિવમાં, વિશ્લેષણ વિકૃતિનાં બિંદુઓને ઉજાગર કરીને નાણાકીય ફેરફારો માટે ડિઝાઇનને સુધારે છે. આથી ખામીઓને કારણે થતા ખર્ચમાં ઘટાડો થાય છે અને વિશ્વસનીયતા વધે છે.

કાર્યક્ષમ ઠંડકથી ચક્ર સમયનું ઘટાડો

કાર્યક્ષમ ઠંડક ચક્ર સમય પર અસર કરે છે, ઉત્પાદન કાર્યક્ષમતા વધારે છે. નવીન ઠંડક ટેકનોલોજી કેવી રીતે મદદ કરે છે? તેઓ તાપમાનને નિયંત્રિત કરે છે અને ચક્રોને પ્રોત્સાહન આપે છે. અભ્યાસો દર્શાવે છે કે ઓપ્ટિમાઇઝ્ડ રણનીતિઓ ચક્ર સમયમાં સુધારો કરે છે અને ખર્ચમાં ઘટાડો કરે છે. ઉન્નત ઠંડક પદ્ધતિઓનો ઉપયોગ કરીને, ઉત્પાદકો ગુણવત્તા જાળવીને ઉત્પાદન ક્ષમતા વધારે છે.

FAQ વિભાગ

ઇન્જેક્શન મોલ્ડ ડિઝાઇન શું છે?

ઇન્જેક્શન મોલ્ડ ડિઝાઇનમાં ઇન્જેક્શન મોલ્ડિંગ પ્રક્રિયા દ્વારા ભાગોનું ઉત્પાદન કરવા માટે મોલ્ડ બનાવવાનો સમાવેશ થાય છે. તેમાં કાર્યક્ષમ સામગ્રી પ્રવાહ અને ઉત્પાદનની સરળતા માટે ડિઝાઇનનું ઓપ્ટિમાઇઝેશન કરવાનો સમાવેશ થાય છે.

ઇન્જેક્શન મોલ્ડિંગમાં ગેટનું સ્થાન કેમ મહત્વપૂર્ણ છે?

યોગ્ય ગેટ પ્લેસમેન્ટ એકરૂપ સામગ્રી પ્રવાહ સુનિશ્ચિત કરે છે, જે ખામીઓને રોકે છે અને મોલ્ડેડ ભાગોમાં રચનાત્મક સંપૂર્ણતા જાળવે છે.

ડ્રાફ્ટ એંગલ્સ શું છે અને તેઓ કેમ મહત્વપૂર્ણ છે?

ડ્રાફ્ટ એંગલ્સ મોલ્ડમાંથી ભાગોને સરળતાથી બહાર કાઢવામાં મદદ કરે છે, જેથી દૂર કરતી વખતે નુકસાન અથવા વિકૃતિ અટકે.

સામગ્રીની પસંદગી મોલ્ડની ટકાઉપણાને કેવી રીતે અસર કરે છે?

સ્ટીલ અથવા એલ્યુમિનિયમ જેવી સામગ્રીની પસંદગી મોલ્ડની ટકાઉપણા અને થર્મલ મેનેજમેન્ટને અસર કરે છે, જે ઉત્પાદન કાર્યક્ષમતા અને મોલ્ડના આયુષ્ય પર અસર કરે છે.

મોલ્ડ ડિઝાઇનમાં કૂલિંગ ચેનલ્સ કેમ મહત્વપૂર્ણ છે?

કૂલિંગ ચેનલ્સ ઉત્પાદન દરમિયાન તાપમાનને નિયંત્રિત કરે છે, જેથી વોર્પિંગ જેવી ખામીઓ ઘટે છે અને સાઇકલ સમય સુધરે છે.

રિબ્સ અને બોસિસ ભાગની સ્થિરતાને કેવી રીતે વધારે છે?

રિબ્સ અને બોસિસ રચનાત્મક કડકતા વધારે છે અને જોડાણના બિંદુઓ પૂરા પાડે છે, જેથી મોલ્ડેડ ભાગોને મજબૂત બનાવી શકાય છે અને વજન ઓછુ રાખી શકાય છે.

મોલ્ડ ફ્લો એનાલિસિસ શું છે?

મોલ્ડ ફ્લો એનાલિસિસ મોલ્ડમાં રેઝિન પ્રવાહની આગાહી કરવા માટેનું સાધન છે, જે ડિઝાઇનરોને ડિઝાઇનને અનુકૂળતમ બનાવવા અને ખામીઓ ઘટાડવામાં મદદ કરે છે.

સારાંશ પેજ

- કાર્યક્ષમ ઇન્જેક્શન મોલ્ડ ડિઝાઇન માટેનાં મુખ્ય સિદ્ધાંતો

-

મોલ્ડ ડિઝાઇનમાં સામગ્રીની પસંદગી અને થર્મલ મેનેજમેન્ટ

- ટકાઉપણા અને ઉષ્ણતા ટ્રાન્સફર માટે મોલ્ડ સામગ્રીની પસંદગી

- એકરૂપ તાપમાન નિયંત્રણ માટે કૂલિંગ ચેનલ્સની ડિઝાઇન

- ઉત્પાદન ખામીઓને રોકવા માટે રચનાત્મક ઘટકો

- વધુ સ્થિરતા માટે રિબ્સ અને બોસિસનો સમાવેશ

- સંકોચન ટાળવા માટે દીવાલની જાડાઈનું સંતુલન

- ઇન્જેક્શન મોલ્ડ ઑપ્ટિમાઇઝેશનમાં ઉન્નત તકનીકો

- ભવિષ્યવાણી ડિઝાઇન માટે મોલ્ડ ફ્લો એનાલિસિસનો ઉપયોગ

- કાર્યક્ષમ ઠંડકથી ચક્ર સમયનું ઘટાડો

-

FAQ વિભાગ

- ઇન્જેક્શન મોલ્ડ ડિઝાઇન શું છે?

- ઇન્જેક્શન મોલ્ડિંગમાં ગેટનું સ્થાન કેમ મહત્વપૂર્ણ છે?

- ડ્રાફ્ટ એંગલ્સ શું છે અને તેઓ કેમ મહત્વપૂર્ણ છે?

- સામગ્રીની પસંદગી મોલ્ડની ટકાઉપણાને કેવી રીતે અસર કરે છે?

- મોલ્ડ ડિઝાઇનમાં કૂલિંગ ચેનલ્સ કેમ મહત્વપૂર્ણ છે?

- રિબ્સ અને બોસિસ ભાગની સ્થિરતાને કેવી રીતે વધારે છે?

- મોલ્ડ ફ્લો એનાલિસિસ શું છે?