Nguyên Tắc Chính Cho Thiết Kế Khuôn Tiêm Hiệu Quả

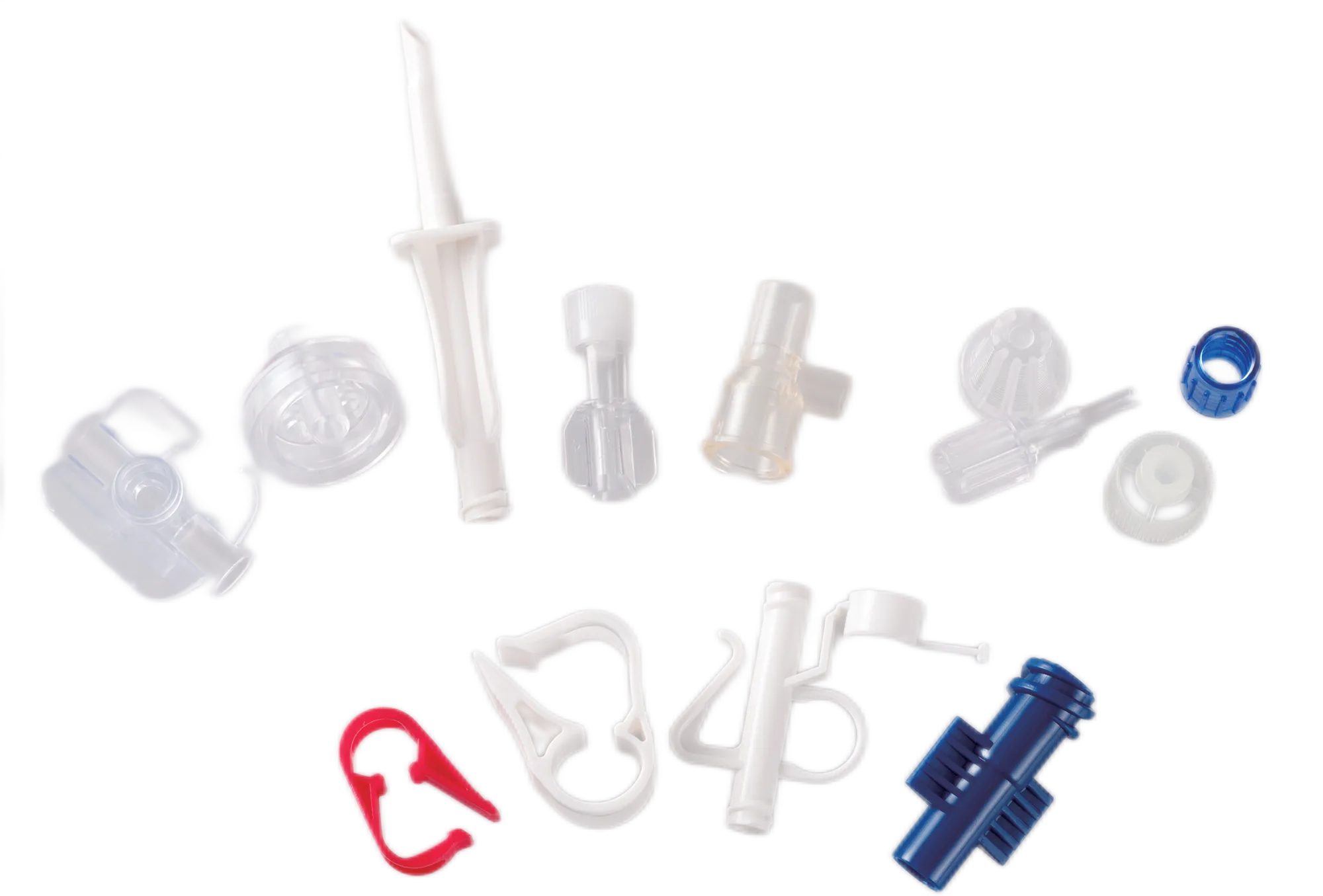

Khuôn Tiêm thiết kế là yếu tố quan trọng để sản xuất ra các chi tiết chất lượng một cách hiệu quả. Hiểu rõ các nguyên tắc chính có thể ảnh hưởng đáng kể đến kết quả sản xuất.

Tối Ưu Hóa Vị Trí Cổng Và Hệ Thống Runner

Việc đặt cổng phun đúng vị trí trong quá trình đúc áp lực đóng vai trò rất quan trọng đối với cách mà vật liệu nóng chảy điền đầy khuôn. Vị trí cổng phun có ý nghĩa bởi vì nó giúp duy trì dòng chảy của vật liệu một cách đồng đều trong các lòng khuôn. Sự phân bố đều đặn này làm giảm các ứng suất nội tại và giảm nguy cơ xuất hiện các khuyết tật khó chịu làm suy yếu các bộ phận thành phẩm. Ngoài ra, cũng tồn tại nhiều loại hệ thống kênh dẫn khác nhau. Hệ thống kênh lạnh giúp tiết kiệm chi phí ban đầu nhưng thường để lại vật liệu dư thừa cần phải làm sạch sau sản xuất. Trong khi đó, hệ thống kênh nóng giữ nhựa ở trạng thái lỏng trong suốt quá trình sản xuất, mang lại độ chính xác cao hơn và ít lãng phí vật liệu hơn. Đối với các nhà sản xuất muốn cải thiện hiệu quả kinh doanh đồng thời nâng cao chất lượng sản phẩm, việc tối ưu hóa vị trí cổng phun sẽ mang lại lợi ích rất lớn. Các công ty sẽ thấy tỷ lệ sản phẩm bị loại giảm xuống, chất lượng hàng hóa hoàn thiện tốt hơn và cuối cùng là khách hàng hài lòng hơn do không nhận phải các sản phẩm lỗi.

Đảm bảo góc nghiêng phù hợp cho quá trình đẩy ra liền mạch

Góc thoát bản thảo đề cập đến những độ nghiêng nhỏ được tích hợp vào các bộ phận trong quá trình thiết kế để giúp việc tháo chúng ra khỏi khuôn dễ dàng hơn mà không gây hư hại. Những góc này rất quan trọng bởi vì khi được thiết kế đúng cách, chúng cho phép các bộ phận trượt ra một cách mượt mà sau khi đúc. Nếu không có góc thoát đủ lớn, các bộ phận có xu hướng bị kẹt bên trong lòng khuôn, khiến việc đẩy sản phẩm ra ngoài khó khăn và thường gây ra các vết trầy xước hoặc cong vênh trên bề mặt sản phẩm hoàn thiện. Từ góc độ sản xuất, việc thiết kế góc thoát không hợp lý dẫn đến chi phí tăng cao trên nhiều mặt. Các dây chuyền sản xuất chậm lại đáng kể khi công nhân phải dùng sức để gỡ các bộ phận bị kẹt, trong khi bộ phận kiểm soát chất lượng phải tốn thêm thời gian sửa chữa các vấn đề thẩm mỹ do việc đẩy sản phẩm ra không đúng cách. Một số xưởng sản xuất cho biết lượng công việc hậu xử lý tăng tới 30% chỉ vì góc thoát không đủ trong các hình dạng phức tạp.

Việc chọn vật liệu và quản lý nhiệt trong thiết kế khuôn

Chọn vật liệu khuôn để đảm bảo độ bền và truyền nhiệt

Việc lựa chọn vật liệu đóng vai trò rất quan trọng đối với khuôn ép nhựa, đặc biệt là xét về độ bền và khả năng chịu nhiệt. Phần lớn các nhà sản xuất sử dụng thép hoặc nhôm để chế tạo khung khuôn. Thép nổi bật nhờ khả năng chịu mài mòn cao, khiến nó trở thành lựa chọn lý tưởng cho các đợt sản xuất lớn yêu cầu hàng nghìn hoặc thậm chí hàng triệu sản phẩm. Tuy nhiên, nhôm lại mang đến những ưu điểm khác biệt. Kim loại này dẫn nhiệt tốt hơn thép, nghĩa là các sản phẩm sẽ nguội nhanh hơn trong lòng khuôn, từ đó giúp rút ngắn thời gian chu kỳ sản xuất trên sàn nhà máy. Theo các báo cáo trong ngành, các loại thép công cụ cao cấp thường có tuổi thọ vượt trội so với các lựa chọn giá rẻ, đôi khi gấp đôi hoặc gấp ba lần thời gian sử dụng trước khi cần thay thế.

Khi lựa chọn vật liệu làm khuôn, mọi người thường cân nhắc đến chi phí, loại quy mô sản xuất họ cần và liệu vật liệu đó có đáp ứng được yêu cầu nhiệt độ cho công việc cụ thể hay không. Chẳng hạn như hợp kim đồng beri, những vật liệu cao cấp này có độ bền cao hơn và kiểm soát nhiệt tốt hơn so với các lựa chọn tiêu chuẩn, tuy nhiên giá thành của chúng cũng cao hơn đáng kể. Sự đánh đổi giữa độ bền và chi phí ban đầu đóng vai trò rất quan trọng khi cố gắng kéo dài tuổi thọ khuôn qua nhiều chu kỳ sản xuất mà không bị hư hỏng. Các nhà sản xuất thông minh hiểu rằng việc cân bằng đúng đắn giữa các yếu tố này sẽ giúp giảm thiểu gián đoạn trong quá trình sản xuất và tiết kiệm chi phí về lâu dài, mặc dù khoản đầu tư ban đầu có thể lớn.

Thiết kế kênh làm mát cho việc kiểm soát nhiệt độ đồng đều

Thiết kế kênh làm mát tốt giúp duy trì nhiệt độ đồng đều trên toàn bộ khuôn, ngăn chặn các vấn đề như cong vênh xảy ra. Các kênh làm mát về cơ bản hoạt động bằng cách loại bỏ nhiệt dư thừa trong khi các bộ phận đang được đúc. Điều này không chỉ giúp giảm thời gian của mỗi chu kỳ sản xuất mà còn làm cho toàn bộ quá trình vận hành trơn tru hơn. Khi thiết kế các hệ thống này, các nhà sản xuất cần cân nhắc mức độ phức tạp của chính chiếc khuôn cũng như loại vật liệu sẽ được sử dụng, bởi vì các chất liệu khác nhau sẽ dẫn nhiệt với tốc độ khác nhau. Công nghệ làm mát định hình (conformal cooling) đại diện cho một bước tiến trong lĩnh vực này. Thay vì sử dụng các đường ống thẳng truyền thống, các kênh này sẽ bám theo hình dạng thực tế của buồng khuôn, cho phép phân bố nhiệt tốt hơn tại những khu vực quan trọng nhất. Kết quả là gì? Chu kỳ sản xuất nhanh hơn và ít sản phẩm lỗi ra đời hơn.

Thiết kế kênh làm mát hiệu quả ảnh hưởng đến tính nhất quán của sản phẩm và thời gian chu kỳ. Các nghiên cứu cho thấy kênh được thiết kế tốt có thể giảm thời gian chu kỳ, tăng năng suất và hạ chi phí. Các yếu tố như kích thước kênh và bố cục ảnh hưởng thế nào đến kết quả? Chúng đóng vai trò quan trọng trong việc đạt được kết quả tối ưu.

Các thành phần cấu trúc để ngăn ngừa khuyết tật trong quá trình sản xuất

Tích hợp các thanh gia cường và điểm tựa để tăng độ ổn định

Khi nói đến thiết kế khuôn, các gân và cột trụ không chỉ là các chi tiết trang trí mà thực tế chúng còn đóng vai trò cấu trúc quan trọng. Về cơ bản, các gân làm cho các bộ phận cứng hơn để chúng không bị cong vênh hay biến dạng dưới tác động của lực, trong khi đó các cột trụ tạo ra các chốt nhỏ để các bộ phận khác có thể lắp ráp vào đúng vị trí. Các kỹ sư thiết kế khuôn thực sự cần suy nghĩ về cách những yếu tố này hoạt động cùng nhau. Vị trí đặt rất quan trọng bởi vì nếu các gân quá gần nhau hoặc các cột trụ được bố trí sai, vật liệu có thể không chảy đều trong quá trình ép phun. Những nhà thiết kế chuyên nghiệp hiểu rằng việc xác định độ dày thành phù hợp xung quanh các khu vực này sẽ giúp giảm tổng trọng lượng sản phẩm mà không làm giảm độ bền. Kết quả là SẢN PHẨM các sản phẩm có độ bền tốt hơn theo thời gian, đặc biệt là đối với các sản phẩm như phụ tùng ô tô hoặc thiết bị điện tử tiêu dùng thường xuyên được sử dụng.

Cân bằng độ dày tường để tránh co rút

Khi các bức tường có độ dày đồng đều trên toàn bộ sản phẩm, điều này giúp tránh các vấn đề như co ngót hoặc cong vênh có thể làm hỏng sản phẩm. Tốc độ làm nguội không đồng đều trong quá trình sản xuất thực tế tạo ra nhiều loại vấn đề vì các bộ phận khác nhau nguội đi với tốc độ khác nhau. Sự không nhất quán này làm suy yếu cấu trúc của sản phẩm cuối cùng. Hầu hết các nhà sản xuất giàu kinh nghiệm đều khẳng định rằng việc duy trì độ dày thành sản phẩm cân bằng trên toàn bộ chi tiết sẽ giúp quá trình sản xuất diễn ra thuận lợi hơn rất nhiều. Quan sát những gì xảy ra hàng ngày trên các mặt bằng nhà máy cũng xác nhận mối liên hệ này giữa kích thước thành sản phẩm nhất quán và kết quả chất lượng tổng thể tốt hơn.

Các Kỹ Thuật Nâng Cao trong Tối Ưu Hóa Molds Tiêm

Sử Dụng Phân Tích Mold Flow cho Thiết Kế Dự Đoán

Phân tích mold flow hỗ trợ thiết kế như thế nào? Nó rất quan trọng trong việc xác định các vấn đề tiềm ẩn như short shots và warpage. Nhà thiết kế có thể mô phỏng dòng chảy của nhựa và điều chỉnh thiết kế từ sớm. Trong ngành ô tô, phân tích giúp giảm tỷ lệ từ chối bằng cách chỉ ra các điểm biến dạng để sửa đổi thiết kế chủ động. Điều này giảm chi phí liên quan đến khuyết tật và tăng cường độ tin cậy.

Giảm Thời Gian Chu Kỳ Qua Làm Mát Hiệu Quả

Việc làm mát hiệu quả ảnh hưởng đến thời gian chu kỳ, tăng cường hiệu suất sản xuất. Công nghệ làm mát sáng tạo giúp như thế nào? Chúng điều chỉnh nhiệt độ và tăng tốc chu kỳ. Các nghiên cứu cho thấy các chiến lược tối ưu cải thiện thời gian chu kỳ và giảm chi phí. Bằng cách tận dụng các phương pháp làm mát tiên tiến, nhà sản xuất đảm bảo chất lượng trong khi tối đa hóa công suất.

Phần Câu hỏi Thường gặp

Tiếng Việt: Thiết kế khuôn tiêm là gì?

Thiết kế khuôn tiêm bao gồm việc tạo ra các khuôn để sản xuất các bộ phận thông qua quy trình tiêm nhựa. Nó bao gồm tối ưu hóa thiết kế để lưu chuyển vật liệu hiệu quả và dễ dàng sản xuất.

Tại sao vị trí cổng lại quan trọng trong ép nhựa?

Vị trí cổng phù hợp đảm bảo dòng chảy vật liệu đều đặn, ngăn ngừa khuyết tật và duy trì tính toàn vẹn cấu trúc của các bộ phận được ép.

Góc thoát là gì và tại sao chúng lại quan trọng?

Góc thoát hỗ trợ quá trình tháo rời các bộ phận khỏi khuôn một cách liền mạch, ngăn chặn hư hỏng hoặc biến dạng trong quá trình tháo.

Việc lựa chọn vật liệu ảnh hưởng đến độ bền của khuôn như thế nào?

Việc chọn vật liệu, như thép hoặc nhôm, ảnh hưởng đến độ bền của khuôn và quản lý nhiệt, tác động đến hiệu suất sản xuất và tuổi thọ của khuôn.

Tại sao các kênh làm mát lại quan trọng trong thiết kế khuôn?

Các kênh làm mát điều chỉnh nhiệt độ trong quá trình sản xuất, giảm các khuyết tật như biến dạng và cải thiện thời gian chu kỳ.

Ribs và bosses làm thế nào để tăng độ ổn định của chi tiết?

Ribs và bosses tăng cường độ cứng cấu trúc và cung cấp điểm gắn kết, củng cố các chi tiết được ép khuôn đồng thời giữ trọng lượng thấp.

Mold flow analysis là gì?

Mold flow analysis là một công cụ dự đoán để mô phỏng dòng chảy của nhựa trong khuôn, giúp các nhà thiết kế tối ưu hóa thiết kế và giảm thiểu khuyết tật.

Mục Lục

- Nguyên Tắc Chính Cho Thiết Kế Khuôn Tiêm Hiệu Quả

-

Việc chọn vật liệu và quản lý nhiệt trong thiết kế khuôn

- Chọn vật liệu khuôn để đảm bảo độ bền và truyền nhiệt

- Thiết kế kênh làm mát cho việc kiểm soát nhiệt độ đồng đều

- Các thành phần cấu trúc để ngăn ngừa khuyết tật trong quá trình sản xuất

- Tích hợp các thanh gia cường và điểm tựa để tăng độ ổn định

- Cân bằng độ dày tường để tránh co rút

- Các Kỹ Thuật Nâng Cao trong Tối Ưu Hóa Molds Tiêm

- Sử Dụng Phân Tích Mold Flow cho Thiết Kế Dự Đoán

- Giảm Thời Gian Chu Kỳ Qua Làm Mát Hiệu Quả

-

Phần Câu hỏi Thường gặp

- Tiếng Việt: Thiết kế khuôn tiêm là gì?

- Tại sao vị trí cổng lại quan trọng trong ép nhựa?

- Góc thoát là gì và tại sao chúng lại quan trọng?

- Việc lựa chọn vật liệu ảnh hưởng đến độ bền của khuôn như thế nào?

- Tại sao các kênh làm mát lại quan trọng trong thiết kế khuôn?

- Ribs và bosses làm thế nào để tăng độ ổn định của chi tiết?

- Mold flow analysis là gì?