Etkin Enjeksiyon Kalıbı Tasarımı İçin Ana Prensipler

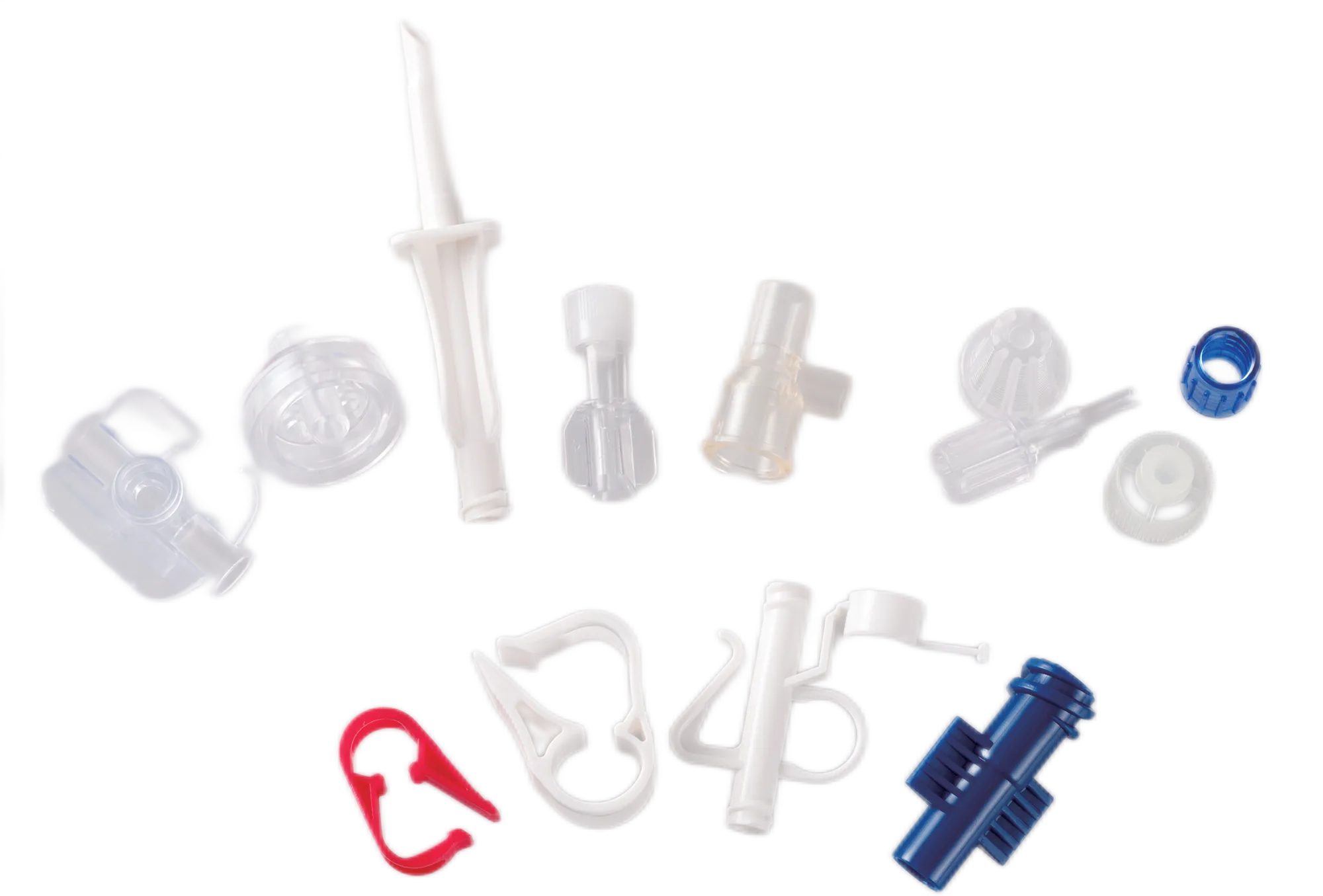

Enjeksiyon Kalıbı tasarımı, kaliteli parçaları etkili bir şekilde üretmek için kritik importance. Ana prensipleri anlamak, üretim sonuçlarına önemli ölçüde etki edebilir.

Kapısı Yerleşimi ve Runner Sistemlerini Optimizasyon

Enjeksiyon kalıplamada gates'lerin doğru şekilde yerleştirilmesi, erimiş malzemenin kalıba nasıl dolduğunda büyük bir fark yaratır. Gate pozisyonu, malzemenin kalıp boşluklarında eşit şekilde akmasını sağlamak açısından önemlidir. Bu eşit dağılım, iç gerilmeleri azaltır ve parçaları zayıflatan bu tür kusurların oluşma riskini düşürür. Ayrıca piyasada farklı türlerde koçan sistemleri de bulunmaktadır. Soğuk koçanlar, üretim sonrası temizlenmesi gereken fazla malzeme bırakmakla birlikte maliyet açısından daha ucuzdur. Sıcak koçanlar ise süreç boyunca plastiği sıvı formda tutarak daha yüksek doğruluk ve genel olarak daha az malzeme israfı sağlar. Üreticiler için ürün kalitesini artırırken maliyetleri düşürebmek adına gate yerleşiminin optimize edilmesi büyük avantaj sağlar. Şirketler, daha az hurda ürün, daha dayanıklı nihai ürünler ve sonuç olarak kusurlu ürünlerle karşılaşmayan memnun müşteriler elde ederler.

Seamless çıkarmayı sağlamak için uygun açıları kontrol etme

Draft açıları, parçaların kalıplardan zarar vermeden çıkarılmasını kolaylaştırmak amacıyla tasarım sırasında uygulanan hafif konikliklere verilen addır. Bu açılar, doğru şekilde tasarlandıklarında, bileşenlerin kalıplama sonrasında sorunsuzca dışarı kaymasını sağladığı için önemlidir. Yeterli draft açıları olmazsa parçalar kalıp boşluğunda sıkışmaya başlar, bu da atmayı zorlaştırır ve sıklıkla yüzey çizilmelerine veya bitmiş ürünün bükülmesine neden olur. İmalat açısından, yanlış planlanmış draft açıları birden fazla alanda maliyet artışına yol açar. Çalışanlar sıkışmış parçaları elle çıkarmak zorunda kaldıklarında üretim hatları önemli ölçüde yavaşlar ve kalite kontrol bölümleri, yanlış atma sonucu oluşan estetik sorunları gidermek için ekstra zaman harcar. Karmaşık geometrilerde yetersiz draft açılarından dolayı bazı işletmeler post-proses işlerinde %30'a varan artış bildirmektedir.

Kalıp Tasarımında Malzeme Seçimi ve Termal Yönetimi

Dayanıklılık ve Isı Transferi İçin Kalıp Malzemelerini Seçme

Enjeksiyon kalıplarında malzeme seçimi, özellikle kalıpların ömrü ve ısıya karşı dayanıklılığı açısından oldukça önemlidir. Çoğu üretici, kalıp altlıklarında genellikle çelik ya da alüminyumdan birini tercih eder. Çelik, dayanıklılığı sayesinde binlerce hatta milyonlarca parça üretim gerektiren seri üretimler için oldukça uygundur. Alüminyum ise farklı bir avantaj sunar. Bu metal, çelikten daha iyi ısı iletkenliğine sahiptir ve bu da kalıp boşluğunda parçaların daha hızlı soğuması anlamına gelir. Bu durum, üretim hattında daha kısa döngü sürelerine dönüşür. Sektörel raporlara göre, yüksek kaliteli kalıp çelikleri genellikle daha ucuz alternatiflerden önemli ölçüde daha uzun ömürlüdür; bazen kalıpların değiştirilmesi gereken süre iki ya da üç katına kadar çıkabilir.

Kalıp malzemesi seçerken insanlar genellikle maliyeti, ihtiyaç duydukları üretim miktarını ve malzemenin belirli işler için gerekli ısıyı kaldırıp kaldıramayacağını düşünürler. Örneğin, berilyum bakır alaşımları gibi bu ileri malzemeler standart seçeneklere göre daha dayanıklı ve ısıyı daha iyi yönetebilir ancak kesinlikle daha fazla maliyet doğururlar. Uzun ömürlü olma ile başlangıç harcamaları arasındaki denge, kalıpların birçok siklustan sonra bozulmadan dayanması açısından oldukça önemlidir. Akıllı üreticiler bu dengenin doğru kurulmasının, üretim süreçlerinde daha az kesintiye yol açacağını ve başlangıçtaki yatırımın ötesinde zamanla para tasarrufu sağlayacağını bilirler.

Düzgün Sıcaklık Kontrolü İçin Soğutma Kanalları Tasarımı

İyi tasarlanmış soğutma kanalları, kalıpta sıcaklığın eşit dağılmasını sağlar ve bükülme gibi sorunların oluşmasını engeller. Soğutma kanalları, parçalar kalıplanırken fazla ısının atılmasını sağlayarak çalışır. Bu durum, üretim döngüsünün süresini kısaltmakla kalmaz, aynı zamanda süreci genel olarak daha sorunsuz hale getirir. Bu tür sistemlerin tasarımı sırasında üreticilerin dikkat etmesi gerekenler arasında kalıbın ne kadar karmaşık olduğu ve kullanılacak malzeme türü yer alır; çünkü farklı maddeler ısıyı farklı oranlarda iletir. Konformal soğutma bu alandaki bir ilerleme adımını temsil eder. Geleneksel düz hatlar yerine, bu kanallar kalıp boşluğunun gerçek şekmini takip ederek en çok ihtiyaç duyulan yerlerde daha iyi ısı dağılımı sağlar. Sonuç olarak ise daha hızlı üretim döngüleri ve üretim hattından çıkan kusurlu ürün sayısında azalma elde edilir.

Etkin soğutma kanalı tasarımları ürün tutarlılığına ve döngü süresine etki eder. Çalışmalar, iyi tasarlanmış kanalların döngü sürelerini kısaltabileceğini, böylece verimliliği artırarak maliyetleri düşürdüğünü göstermektedir. Kanal boyutu ve düzeni gibi faktörler sonuçlara nasıl etki eder? Bu faktörler optimal sonuçların elde edilmesinde kritik bir rol oynar.

Üretim Defektlerini Önlemek için Yapısal Bileşenler

Güvenilirlik İçin Rib ve Boss Ekleme

Kalıp tasarımı söz konusu olduğunda, tarak ve mahmuzlar sadece dekoratif unsurlar değildir; aslında önemli yapısal işlevleri vardır. Taraklar, parçaların gerilme altında bükülmesini veya çarpılmasını engellemek için sertleşmelerini sağlar. Mahmuzlar ise diğer bileşenlerin yerine oturabileceği küçük çıkıntıları oluşturur. Kalıp tasarımcılarının bu unsurların birlikte nasıl çalıştığı konusunda düşünmesi gerekir. Konumlandırma açısından çok dikkatli olmak gerekir çünkü taraklar birbirine çok yakın ya da mahmuzlar yanlış konumlandırılmışsa enjeksiyon sırasında malzeme düzgün akmayabilir. İyi tasarımcılar, bu bölgelerdeki duvar kalınlığını doğru ayarlayarak parçanın ağırlığını dayanıklılığından ödün vermeden azaltabileceğini bilir. Sonuç? Ürünler zamanla daha dayanıklı olan parçalardır. Özellikle otomotiv parçaları ya da düzenli kullanım gören tüketici elektroniği ürünleri söz konusu olduğunda bu önemlidir.

Kalınlık Dengeleme ile Sıvışmayı Engelleme

Duvarların boyunca eşit kalınlıkta olmaları, ürünleri mahvedebilecek büzülme veya çarpılma gibi sorunlardan kaçınmaya yardımcı olur. Üretim sırasında farklı soğuma oranları aslında farklı parçaların farklı hızlarda soğumasına neden olurken, bu tür tutarsızlıklar nihai ürünün yapısını zayıflatır. En deneyimli üreticiler, dinlemeye hevesli olan herkese, parçanın tamamında duvar kalınlığını dengeli tutmanın üretimi çok daha düzgün bir şekilde çalıştıracağını söylerler. Fabrika zeminlerinde günlerce gözlemlenen olaylara baktığımızda, tutarlı duvar boyutları ile daha iyi genel kalite sonuçları arasında bir bağlantı kurulduğu açıkça görülür.

Enjeksiyon Kalıbı Optimizasyonunda Gelişmiş Teknikler

Tahminci Tasarım İçin Kalıp Akış Analizi Kullanımı

Kalıp akış analizi tasarımda nasıl yardımcı olur? Kısa atışlar ve burulma gibi potansiyel sorunları tespit etmede anahtar rol oynar. Tasarımcılar rezin akışını simüle edebilir ve tasarımı erken aşamada ayarlayabilir. Otomotiv sektöründe, analiz deformasyon noktalarını belirleyerek proaktif tasarım değişiklikleri yapmayı sağlar. Bu da eksiklikle ilgili maliyetleri azaltır ve güvenilirliliği artırır.

Verimli Soğutma ile Döngü Sürelerini Azaltma

Etkin soğutma, üretim verimliliğini artırmak için çevrim sürelerini etkiler. İnovatif soğutma teknolojileri nasıl yardımcı olur? Bu teknolojiler sıcaklığı düzenler ve çevrimleri hızlandırır. Çalışmalar, optimize edilmiş stratejilerin çevrim sürelerini iyileştirdiği ve maliyetleri düşürdüğü göstermektedir. Gelişmiş soğutma yöntemlerinden yararlanılarak, üreticiler kaliteyi güvence altına alırken kapasiteyi maksimize eder.

SSS Bölümü

Enjeksiyon kalıbı tasarımı nedir?

Enjeksiyon kalıbı tasarımı, enjeksiyon molalama süreci aracılığıyla parçalar üreten kalıplar oluşturmayı içerir. Bu, malzeme akışını optimize etme ve üretim kolaylığını sağlama içindir.

Enjeksiyon molalama'da kapı yerleştirme neden kritiktir?

Doğru kapı yerleştirimi, materyal akışını dengeli hale getirir, eksiklikleri önler ve molalı parçaların yapısal bütünlüğünü korur.

Çizgi açıları nedir ve neden önemli?

Çizgi açıları, parçaların kalıplardan hasarsız bir şekilde çıkartılmasını sağlar ve çıkarılma sırasında zarar veya deformasyonu önler.

Malzeme seçimi kalıbın dayanıklılığına nasıl etki eder?

Malzeme seçimi, örneğin demir veya alüminyum, kalıbın dayanıklılığını ve termal yönetimi etkileyerek üretim verimliliğini ve kalıp ömrünü belirler.

Neden soğutma kanalları kalıp tasarımı açısından kritiktir?

Soğutma kanalları, üretim sırasında sıcaklığı düzenleyerek warp gibi eksiklikleri azaltır ve döngü sürelerini iyileştirir.

Ribs ve bosses parçanın istikrarını nasıl artırır?

Rivitler ve destek noktaları yapısal sertliği artırır ve montaj noktaları sağlar, kalıpları takviye ederken ağırlığı düşük tutar.

Kalıp akış analizi nedir?

Kalıp akış analizi, kalıplardaki rezin akışını simüle etmek için kullanılan bir tahmin aracıdır ve tasarımcılara tasarım optimizasyonu yapma ve eksiklikleri azaltma imkanı tanır.

İçindekiler

- Etkin Enjeksiyon Kalıbı Tasarımı İçin Ana Prensipler

-

Kalıp Tasarımında Malzeme Seçimi ve Termal Yönetimi

- Dayanıklılık ve Isı Transferi İçin Kalıp Malzemelerini Seçme

- Düzgün Sıcaklık Kontrolü İçin Soğutma Kanalları Tasarımı

- Üretim Defektlerini Önlemek için Yapısal Bileşenler

- Güvenilirlik İçin Rib ve Boss Ekleme

- Kalınlık Dengeleme ile Sıvışmayı Engelleme

- Enjeksiyon Kalıbı Optimizasyonunda Gelişmiş Teknikler

- Tahminci Tasarım İçin Kalıp Akış Analizi Kullanımı

- Verimli Soğutma ile Döngü Sürelerini Azaltma

-

SSS Bölümü

- Enjeksiyon kalıbı tasarımı nedir?

- Enjeksiyon molalama'da kapı yerleştirme neden kritiktir?

- Çizgi açıları nedir ve neden önemli?

- Malzeme seçimi kalıbın dayanıklılığına nasıl etki eder?

- Neden soğutma kanalları kalıp tasarımı açısından kritiktir?

- Ribs ve bosses parçanın istikrarını nasıl artırır?

- Kalıp akış analizi nedir?