Principes clés pour une conception efficace de moules d'injection

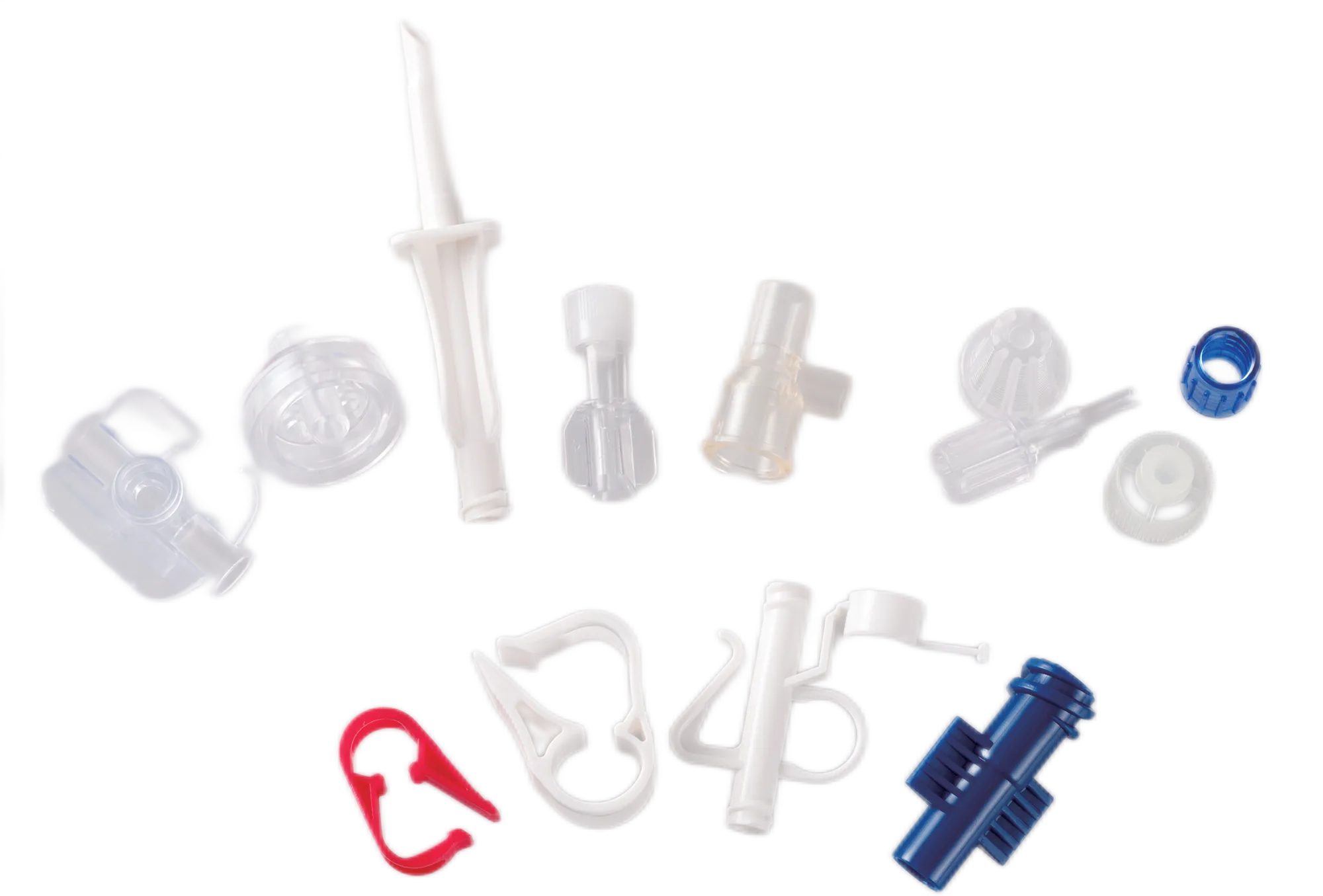

Moule D'injection la conception est cruciale pour fabriquer des pièces de qualité de manière efficace. Comprendre les principes clés peut avoir un impact significatif sur les résultats de production.

Optimisation du placement des buses et des systèmes de canaux

La position correcte des canaux de remplissage (gates) en injection plastique fait toute la différence en termes de manière dont le matériau fondu remplit le moule. L'emplacement des gates est important car il permet de maintenir un écoulement régulier du matériau à travers les cavités du moule. Cette répartition uniforme réduit les contraintes internes et diminue ainsi les risques de défauts gênants qui affaiblissent les pièces. Il existe également différents types de systèmes d'alimentation (runner systems). Les systèmes froids (cold runners) permettent un coût initial réduit, mais génèrent souvent des déchets de matière nécessitant un nettoyage après la production. Les systèmes chauds (hot runners) maintiennent le plastique à l'état liquide durant tout le processus, assurant ainsi une meilleure précision et moins de gaspillage de matière au total. Pour les fabricants souhaitant améliorer leur rentabilité tout en produisant de meilleurs produits, l'optimisation de la position des gates s'avère très rentable. Les entreprises constatent ainsi moins de rejets, des produits finis plus résistants, et finalement des clients plus satisfaits, qui ne reçoivent pas de pièces défectueuses.

Assurer des angles de dégagement appropriés pour une éjection sans accroc

Les angles de dépouille désignent ces légères pentes intégrées aux pièces lors de la conception, qui facilitent leur retrait des moules sans causer de dommages. Ces angles sont importants car, lorsqu'ils sont correctement conçus, ils permettent aux composants de sortir en douceur après le moulage. Sans angles de dépouille suffisants, les pièces ont tendance à rester coincées dans la cavité du moule, ce qui rend l'éjection difficile et provoque souvent des rayures ou une déformation de la surface du produit fini. D'un point de vue manufacturier, une mauvaise planification des angles de dépouille entraîne des coûts plus élevés dans plusieurs domaines. Les lignes de production ralentissent considérablement lorsque les ouvriers doivent extraire manuellement des pièces coincées, tandis que les services de contrôle qualité passent plus de temps à corriger des problèmes esthétiques dus à une éjection incorrecte. Certains ateliers signalent jusqu'à une augmentation de 30 % du travail de post-traitement uniquement due à des angles de dépouille insuffisants dans des géométries complexes.

Sélection des matériaux et gestion thermique dans la conception de moules

Choix des matériaux de moules pour la durabilité et le transfert de chaleur

Le choix du matériau est crucial lorsqu'il s'agit des moules d'injection, notamment en ce qui concerne leur durée de vie et leur résistance à la chaleur. La plupart des fabricants optent soit pour l'acier, soit pour l'aluminium pour leurs bases de moules. L'acier se distingue par sa grande résistance mécanique, ce qui le rend idéal pour des séries de production nécessitant des milliers, voire des millions de pièces. Cependant, l'aluminium présente une caractéristique différente : il conduit la chaleur mieux que l'acier, ce qui permet aux pièces de se refroidir plus rapidement dans la cavité du moule. Cela se traduit par des temps de cycle plus courts sur le plan de production. Selon des rapports sectoriels, les aciers à outils de qualité premium durent généralement beaucoup plus longtemps que les alternatives moins chères, pouvant doubler, voire tripler leur durée d'utilisation avant d'être remplacés.

Lors du choix des matériaux pour les moules, les gens pensent généralement au coût, au type de série de production nécessaire, ainsi qu'au fait que le matériau puisse supporter les exigences thermiques propres à leur application spécifique. Prenons par exemple les alliages de cuivre-béryllium : ces matériaux haut de gamme sont plus durables et dissipent la chaleur mieux que les options standard, bien qu'ils soient nettement plus onéreux à l'achat. Le compromis entre la durée de vie et le coût initial est un facteur essentiel pour garantir que les moules résistent à de nombreux cycles sans se dégrader. Les fabricants avisés savent qu'un bon équilibre entre ces aspects permet de réduire les interruptions en cours de production et d'économiser de l'argent à long terme, malgré l'investissement initial.

Conception de canaux de refroidissement pour un contrôle uniforme de la température

Une conception optimale des canaux de refroidissement permet de maintenir une température uniforme sur l'ensemble du moule, évitant ainsi des problèmes tels que la déformation. Les canaux de refroidissement ont pour fonction principale d'évacuer la chaleur excédentaire pendant le moulage des pièces. Cela réduit non seulement la durée de chaque cycle de production, mais améliore également l'efficacité globale du processus. Lors de la conception de ces systèmes, les fabricants doivent prendre en compte la complexité du moule lui-même ainsi que le type de matériaux utilisés, car différentes substances conduisent la chaleur à des vitesses variables. Le refroidissement conformal représente une avancée dans ce domaine. Contrairement aux canaux traditionnels droits, ces canaux suivent la forme réelle de la cavité du moule, permettant une meilleure distribution de la chaleur là où elle est la plus nécessaire. Résultat ? Des cycles de production plus rapides et moins de produits défectueux en sortie de ligne.

Les conceptions efficaces de canaux de refroidissement ont un impact sur la cohérence du produit et le temps de cycle. Des études montrent que des canaux bien conçus peuvent réduire les temps de cycle, augmenter le débit et abaisser les coûts. Comment des facteurs comme la taille et la disposition des canaux affectent-ils les résultats ? Ils jouent un rôle crucial pour obtenir des résultats optimaux.

Composants structurels pour prévenir les défauts de production

Intégration de renforts et de bosses pour une stabilité accrue

En matière de conception de moules, les nervures et les bossages ne sont pas seulement des éléments décoratifs, ils remplissent en réalité des fonctions structurelles importantes. En effet, les nervures rendent les pièces plus rigides afin qu'elles ne se plient ni ne se déforment sous contrainte, tandis que les bossages créent de petits éléments saillants dans lesquels d'autres composants peuvent s'emboîter. Les concepteurs de moules doivent vraiment réfléchir à la manière dont ces éléments interagissent entre eux. L'emplacement est très important, car si les nervures sont trop proches les unes des autres ou si les bossages sont mal positionnés, le matériau pourrait ne pas s'écouler correctement pendant l'injection. Les bons concepteurs savent que déterminer précisément l'épaisseur des parois autour de ces zones permet de réduire le poids total de la pièce sans nuire à sa durabilité. Le résultat ? Produits des pièces qui résistent mieux à l'usure du temps, en particulier lorsqu'il s'agit de composants automobiles ou d'électronique grand public soumis à une utilisation régulière.

Équilibrer l'épaisseur des parois pour éviter la rétraction

Lorsque les parois ont une épaisseur uniforme sur l'ensemble de la pièce, cela permet d'éviter des problèmes tels que le retrait ou la déformation, qui peuvent endommager les produits. En effet, des taux de refroidissement inégaux pendant la fabrication créent divers problèmes, car différentes parties se refroidissent à des vitesses différentes. Cette incohérence affaiblit la structure du produit final. La plupart des fabricants expérimentés affirmeront à toute personne prête à les écouter que maintenir une épaisseur de paroi équilibrée sur l'ensemble de la pièce permet de rendre le processus de production beaucoup plus fluide. L'observation quotidienne des opérations sur les lignes de production confirme clairement le lien entre des dimensions de paroi cohérentes et une qualité globale améliorée.

Techniques Avancées dans l'Optimisation des Moulages par Injection

Utilisation de l'Analyse de Flux de Moule pour une Conception Prédictive

Comment l'analyse de flux de moule aide-t-elle la conception ? Elle est essentielle pour identifier les problèmes potentiels comme les courts cycles et les déformations. Les concepteurs peuvent simuler l'écoulement de résine et ajuster les conceptions dès le début. Dans l'automobile, l'analyse réduit les taux de rejet en mettant en évidence les points de déformation pour des modifications proactives de conception. Cela réduit les coûts liés aux défauts et améliore la fiabilité.

Réduction des Temps de Cycle Grâce à un Refroidissement Efficace

Un refroidissement efficace influence les temps de cycle, augmentant ainsi l'efficacité de la production. Comment les technologies de refroidissement innovantes aident-elles ? Elles régulent la température et accélèrent les cycles. Des études montrent que des stratégies optimisées améliorent les temps de cycle et réduisent les coûts. En utilisant des méthodes de refroidissement avancées, les fabricants assurent la qualité tout en maximisant le débit.

Section FAQ

Qu'est-ce que la conception de moules d'injection ?

La conception de moules d'injection consiste à créer des moules pour produire des pièces par le procédé de moulage par injection. Elle inclut l'optimisation des conceptions pour un écoulement efficace du matériau et une facilité de production.

Pourquoi le positionnement de la goulotte est-il crucial dans le moulage par injection ?

Un bon positionnement de la goulotte garantit un écoulement uniforme du matériau, prévenant les défauts et maintenant l'intégrité structurelle des pièces moulées.

Qu'est-ce que les angles de dégagement, et pourquoi sont-ils importants ?

Les angles de dégagement facilitent l'éjection sans accroc des pièces des moules, empêchant les dommages ou les déformations lors de leur retrait.

Comment le choix du matériau affecte-t-il la durabilité du moule ?

Le choix du matériau, comme l'acier ou l'aluminium, influence la durabilité du moule et la gestion thermique, affectant l'efficacité de production et la durée de vie du moule.

Pourquoi les canaux de refroidissement sont-ils cruciaux dans la conception des moules ?

Les canaux de refroidissement régulent la température pendant la production, réduisant les défauts tels que la déformation et améliorant les temps de cycle.

Comment les nervures et les bosses améliorent-elles la stabilité des pièces ?

Les nervures et les bosses augmentent la rigidité structurelle et fournissent des points d'ancrage, renforçant les pièces moulées tout en maintenant un poids faible.

Qu'est-ce que l'analyse de flux de moule ?

L'analyse de flux de moule est un outil prédictif pour simuler l'écoulement de la résine dans les moules, permettant aux concepteurs d'optimiser les conceptions et de réduire les défauts.

Table des Matières

- Principes clés pour une conception efficace de moules d'injection

-

Sélection des matériaux et gestion thermique dans la conception de moules

- Choix des matériaux de moules pour la durabilité et le transfert de chaleur

- Conception de canaux de refroidissement pour un contrôle uniforme de la température

- Composants structurels pour prévenir les défauts de production

- Intégration de renforts et de bosses pour une stabilité accrue

- Équilibrer l'épaisseur des parois pour éviter la rétraction

- Techniques Avancées dans l'Optimisation des Moulages par Injection

- Utilisation de l'Analyse de Flux de Moule pour une Conception Prédictive

- Réduction des Temps de Cycle Grâce à un Refroidissement Efficace

-

Section FAQ

- Qu'est-ce que la conception de moules d'injection ?

- Pourquoi le positionnement de la goulotte est-il crucial dans le moulage par injection ?

- Qu'est-ce que les angles de dégagement, et pourquoi sont-ils importants ?

- Comment le choix du matériau affecte-t-il la durabilité du moule ?

- Pourquoi les canaux de refroidissement sont-ils cruciaux dans la conception des moules ?

- Comment les nervures et les bosses améliorent-elles la stabilité des pièces ?

- Qu'est-ce que l'analyse de flux de moule ?