Principios Clave para un Diseño Eficiente de Moldes por Inyección

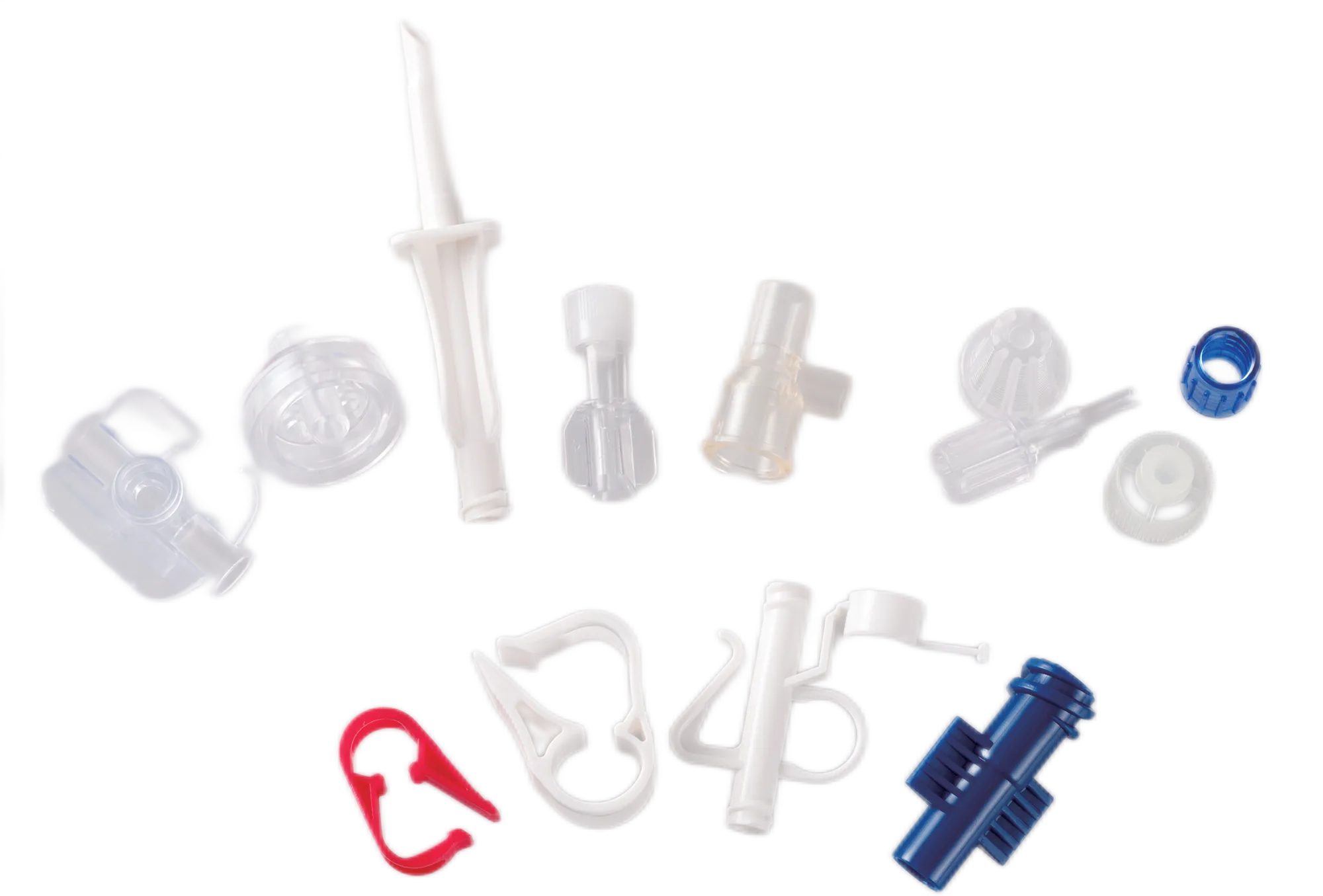

Molde de Inyección el diseño es crucial para fabricar piezas de calidad de manera eficiente. Comprender los principios clave puede impactar significativamente los resultados de producción.

Optimización de la Colocación de Puertas y Sistemas de Corredores

Colocar correctamente las compuertas en el moldeo por inyección marca toda la diferencia en cuanto a cómo el material fundido llena el molde. La posición de la compuerta es importante porque ayuda a mantener un flujo uniforme del material a través de las cavidades del molde. Esta distribución equitativa reduce las tensiones internas y disminuye la posibilidad de obtener esos defectos molestos que debilitan las piezas. También existen diferentes tipos de sistemas de canales. Los canales fríos ahorran dinero inicialmente, pero suelen dejar material adicional que necesita ser limpiado tras la producción. Los canales calientes mantienen el plástico en forma líquida durante todo el proceso, lo cual significa una mejor precisión y menos material desperdiciado en general. Para los fabricantes que buscan mejorar su rentabilidad mientras producen mejores productos, optimizar la colocación de las compuertas resulta muy beneficiosa. Las empresas experimentan menos rechazos, productos terminados más resistentes y, en última instancia, clientes más satisfechos que no terminan con artículos defectuosos.

Asegurar Ángulos de Desmoldeo Adecuados para una Eyección Sin Problemas

Los ángulos de desmoldeo se refieren a esos ligeros taperados incorporados en las piezas durante el diseño que facilitan su extracción de los moldes sin causar daños. Estos ángulos son importantes porque, cuando se diseñan correctamente, permiten que los componentes salgan suavemente después del moldeado. Sin ángulos de desmoldeo suficientes, las piezas tienden a quedarse atrapadas dentro de la cavidad del molde, lo que dificulta su expulsión y con frecuencia provoca rayones en la superficie o deformaciones del producto terminado. Desde el punto de vista de manufactura, una planificación inadecuada de los ángulos de desmoldeo conduce a mayores costos en múltiples áreas. Las líneas de producción se ralentizan significativamente cuando los trabajadores tienen que extraer manualmente las piezas atascadas, mientras que los departamentos de control de calidad dedican tiempo adicional a reparar problemas estéticos causados por una expulsión incorrecta. Algunas empresas reportan aumentos de hasta el 30% en el trabajo de postprocesamiento solo por ángulos de desmoldeo inadecuados en geometrías complejas.

Selección de Materiales y Gestión Térmica en el Diseño de Moldes

Elección de Materiales de Molde para Durabilidad y Transferencia de Calor

La selección de materiales es muy importante en lo que respecta a moldes de inyección, especialmente en cuanto a su durabilidad y manejo del calor. La mayoría de los fabricantes optan por acero o aluminio para sus bases de molde. El acero destaca porque puede soportar altos desgastes, lo que lo hace ideal para producciones que requieren miles o incluso millones de piezas. El aluminio ofrece ventajas diferentes. Este metal conduce mejor el calor que el acero, lo que significa que las piezas se enfrían más rápidamente dentro de la cavidad del molde. Esto se traduce en tiempos de ciclo más cortos en el taller. Según informes del sector, los aceros para herramientas de calidad premium suelen durar mucho más que las alternativas más económicas, llegando incluso a duplicar o triplicar su vida útil antes de necesitar reemplazo.

Al elegir materiales para moldes, la gente normalmente piensa en cuánto costarán, qué tipo de serie de producción necesitan y si el material puede soportar los requisitos térmicos de su trabajo específico. Por ejemplo, las aleaciones de cobre-berilio, estos materiales sofisticados duran más y manejan mejor el calor en comparación con las opciones estándar, aunque definitivamente resulten más costosas inicialmente. La compensación entre durabilidad y gasto inicial es muy importante cuando se busca que los moldes resistan muchas operaciones sin fallar. Los fabricantes inteligentes saben que lograr este equilibrio correcto significa menos interrupciones durante las producciones y, a largo plazo, ahorra dinero a pesar de la inversión inicial.

Diseño de canales de enfriamiento para un control uniforme de temperatura

Un buen diseño de canales de refrigeración mantiene temperaturas uniformes a través del molde, lo que evita problemas como deformaciones. Los canales de refrigeración funcionan esencialmente eliminando el exceso de calor mientras se moldean las piezas. Esto no solo reduce la duración de cada ciclo de producción, sino que también hace que todo el proceso funcione de manera más eficiente. Al diseñar estos sistemas, los fabricantes deben considerar la complejidad del molde en sí mismo, así como el tipo de materiales que se utilizarán, ya que distintas sustancias conducen el calor a diferentes ritmos. La refrigeración conformal representa un avance en este ámbito. En lugar de líneas rectas tradicionales, estos canales siguen la forma real de la cavidad del molde, permitiendo una mejor distribución del calor en las zonas más críticas. ¿El resultado? Ciclos de producción más rápidos y menos productos defectuosos en la línea de producción.

Diseños eficientes de canales de enfriamiento impactan la consistencia del producto y el tiempo de ciclo. Los estudios muestran que canales bien diseñados pueden reducir los tiempos de ciclo, aumentando el rendimiento y disminuyendo los costos. ¿Cómo afectan factores como el tamaño y el diseño de los canales a los resultados? Ellos juegan un papel crucial para alcanzar resultados óptimos.

Componentes Estructurales para Prevenir Defectos en la Producción

Incorporación de Costillas y Jefes para una Mayor Estabilidad

En lo que respecta al diseño de moldes, las nervaduras y los machones no son solo características decorativas, sino que cumplen funciones estructurales importantes. Básicamente, las nervaduras hacen que las piezas sean más rígidas para que no se doblen ni deformen bajo tensión, mientras que los machones crean esos pequeños salientes en los que otros componentes pueden encajarse. Los diseñadores de moldes deben considerar realmente cómo funcionan estos elementos en conjunto. La ubicación es muy importante, ya que si las nervaduras están demasiado cerca unas de otras o los machones están mal posicionados, el material podría no fluir correctamente durante la inyección. Los buenos diseñadores saben que lograr el grosor adecuado de la pared alrededor de estas áreas ayuda a reducir el peso total de la pieza sin sacrificar la durabilidad. ¿El resultado? Productos que resisten mejor el paso del tiempo, especialmente cuando hablamos de cosas como piezas automotrices o electrónica de consumo que se usan regularmente.

Equilibrar el Grosor de las Paredes para Evitar Encogimiento

Cuando las paredes tienen un espesor uniforme en toda su extensión, se evitan problemas como la contracción o deformación que pueden echar a perder los productos. Durante la fabricación, las tasas de enfriamiento desiguales generan todo tipo de problemas, ya que las distintas partes se enfrían a diferentes velocidades. Esta inconsistencia debilita la estructura del producto final. La mayoría de los fabricantes experimentados le dirán a cualquiera que escuche que mantener un espesor equilibrado de las paredes en toda la pieza hace que el proceso de producción fluya mucho mejor. Observar lo que sucede en las plantas de fabricación día a día confirma esta relación entre dimensiones consistentes de las paredes y mejores resultados generales de calidad.

Técnicas Avanzadas en la Optimización de Moldes de Inyección

Utilizando el Análisis de Flujo de Moldes para Diseño Predictivo

¿Cómo ayuda el análisis de flujo de moldes en el diseño? Es fundamental para identificar posibles problemas como disparos cortos y deformaciones. Los diseñadores pueden simular el flujo de resina y ajustar los diseños desde temprano. En automoción, el análisis reduce las tasas de rechazo al destacar puntos de deformación para modificaciones proactivas en el diseño. Esto reduce los costos relacionados con defectos y mejora la confiabilidad.

Minimizando Tiempos de Ciclo a Través de un Enfriamiento Eficiente

El enfriamiento eficiente afecta los tiempos de ciclo, aumentando la eficiencia de producción. ¿Cómo ayudan las tecnologías de enfriamiento innovadoras? Regulan la temperatura y aceleran los ciclos. Los estudios muestran que estrategias optimizadas mejoran los tiempos de ciclo y reducen costos. Al aprovechar métodos avanzados de enfriamiento, los fabricantes aseguran calidad mientras maximizan el rendimiento.

Sección de Preguntas Frecuentes

¿Qué es el diseño de moldes de inyección?

El diseño de moldes de inyección implica crear moldes para producir piezas a través del proceso de moldeo por inyección. Incluye optimizar los diseños para un flujo eficiente de materiales y una fácil producción.

¿Por qué es crucial la colocación de la puerta en el moldeo por inyección?

Una colocación adecuada de la puerta asegura un flujo uniforme de material, evitando defectos y manteniendo la integridad estructural de las piezas moldeadas.

¿Qué son los ángulos de desmolde y por qué son importantes?

Los ángulos de desmolde ayudan en la eyección sin problemas de las piezas de los moldes, evitando daños o deformaciones durante la eliminación.

¿Cómo afecta la elección del material la durabilidad del molde?

La elección del material, como el acero o el aluminio, impacta la durabilidad del molde y la gestión térmica, influyendo en la eficiencia de producción y la vida útil del molde.

¿Por qué son críticos los canales de enfriamiento en el diseño de moldes?

Los canales de enfriamiento regulan la temperatura durante la producción, reduciendo defectos como el encogimiento y mejorando los tiempos de ciclo.

¿Cómo mejoran las nervaduras y jefes la estabilidad de la pieza?

Las nervaduras y jefes aumentan la rigidez estructural y proporcionan puntos de fijación, refuerzan las piezas moldeadas mientras mantienen un bajo peso.

¿Qué es el análisis de flujo de moldes?

El análisis de flujo de moldes es una herramienta predictiva para simular el flujo de resina en los moldes, permitiendo a los diseñadores optimizar los diseños y reducir defectos.

Tabla de Contenido

- Principios Clave para un Diseño Eficiente de Moldes por Inyección

-

Selección de Materiales y Gestión Térmica en el Diseño de Moldes

- Elección de Materiales de Molde para Durabilidad y Transferencia de Calor

- Diseño de canales de enfriamiento para un control uniforme de temperatura

- Componentes Estructurales para Prevenir Defectos en la Producción

- Incorporación de Costillas y Jefes para una Mayor Estabilidad

- Equilibrar el Grosor de las Paredes para Evitar Encogimiento

- Técnicas Avanzadas en la Optimización de Moldes de Inyección

- Utilizando el Análisis de Flujo de Moldes para Diseño Predictivo

- Minimizando Tiempos de Ciclo a Través de un Enfriamiento Eficiente

-

Sección de Preguntas Frecuentes

- ¿Qué es el diseño de moldes de inyección?

- ¿Por qué es crucial la colocación de la puerta en el moldeo por inyección?

- ¿Qué son los ángulos de desmolde y por qué son importantes?

- ¿Cómo afecta la elección del material la durabilidad del molde?

- ¿Por qué son críticos los canales de enfriamiento en el diseño de moldes?

- ¿Cómo mejoran las nervaduras y jefes la estabilidad de la pieza?

- ¿Qué es el análisis de flujo de moldes?