कुशल इंजेक्शन मोल्ड डिज़ाइन के लिए मुख्य सिद्धांत

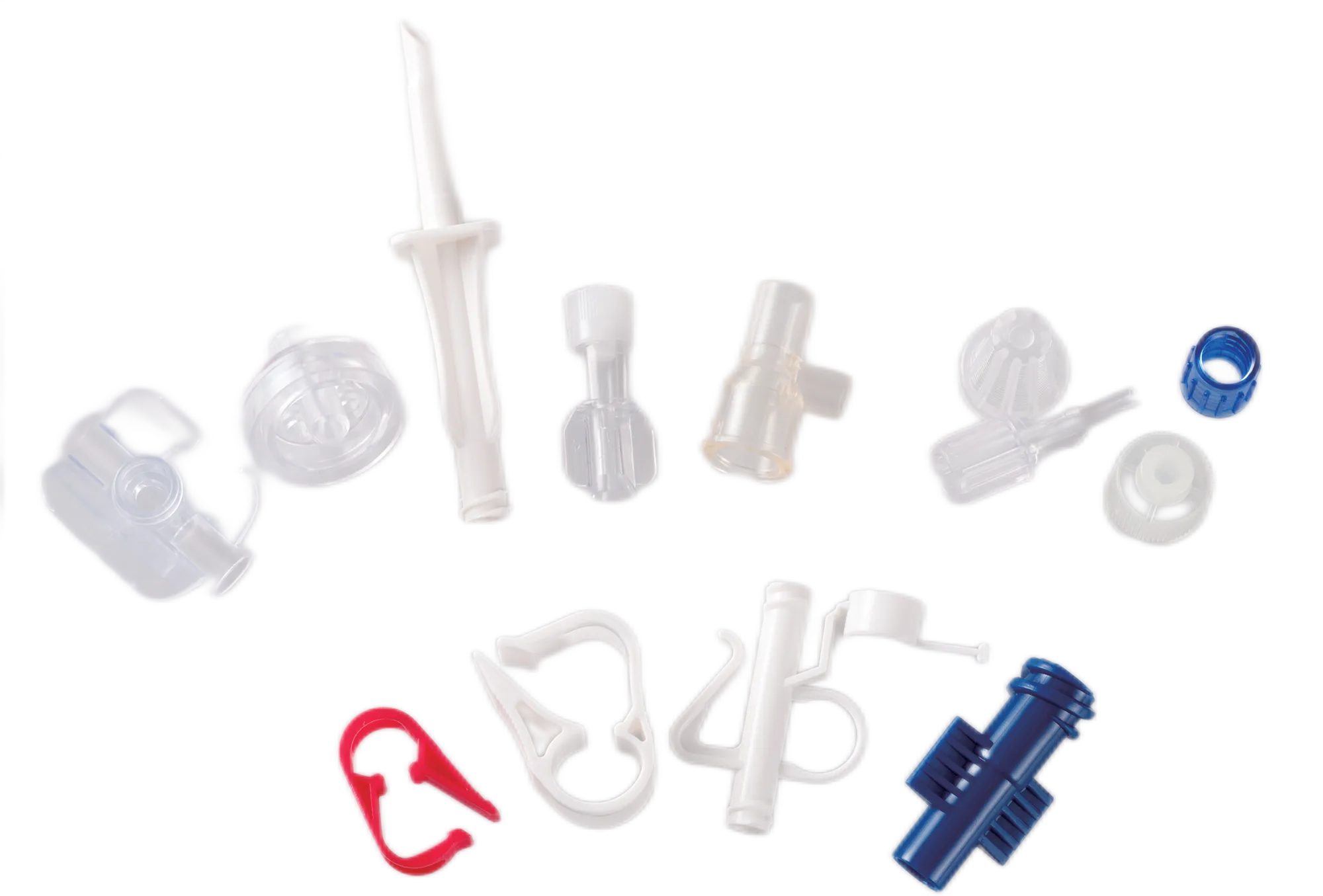

इंजेक्शन मोल्ड गुणवत्तापूर्ण भागों के कुशल निर्माण के लिए डिज़ाइन महत्वपूर्ण है। मुख्य सिद्धांतों को समझने से उत्पादन परिणामों पर काफी प्रभाव पड़ सकता है।

गेट स्थान और रनर प्रणाली का अनुकूलन

इंजेक्शन मोल्डिंग में गेट्स को सही ढंग से लगाने से यह निर्धारित होता है कि गलित सामग्री साँचे में कैसे भरेगी। गेट की स्थिति महत्वपूर्ण है क्योंकि यह साँचे की गुहाओं में सामग्री के समान बहाव को बनाए रखने में मदद करती है। इस समान वितरण से आंतरिक तनाव कम होता है और उन खराबियों के होने की संभावना कम होती है जो भागों को कमजोर कर देती हैं। विभिन्न प्रकार के रनर सिस्टम भी उपलब्ध हैं। ठंडे रनर उत्पादन के बाद साफ करने के लिए अतिरिक्त सामग्री छोड़ देते हैं, लेकिन प्रारंभिक लागत बचाते हैं। गर्म रनर प्रक्रिया भर में प्लास्टिक को तरल अवस्था में बनाए रखते हैं, जिसका अर्थ है बेहतर सटीकता और कुल मिलाकर कम बर्बाद सामग्री। जो निर्माता बेहतर उत्पाद बनाते हुए अपने लाभ में सुधार करना चाहते हैं, उनके लिए गेट स्थान का अनुकूलन बहुत फायदेमंद होता है। कंपनियों को कम उत्पाद अस्वीकृति, मजबूत तैयार उत्पाद और अंततः खुश ग्राहक मिलते हैं जिन्हें दोषपूर्ण वस्तुएँ नहीं मिलतीं।

सुचारु निकासी के लिए उचित ड्राफ्ट कोण सुनिश्चित करना

ड्राफ्ट कोण उन हल्के ढलानों को संदर्भित करते हैं जो डिज़ाइन के दौरान भागों में बनाए जाते हैं ताकि उन्हें बिना क्षति किए साँचों से निकालना आसान हो जाए। ये कोण इसलिए महत्वपूर्ण हैं क्योंकि उचित ढंग से डिज़ाइन करने पर, वे घटकों को मोल्डिंग के बाद सुचारु रूप से बाहर निकलने की अनुमति देते हैं। पर्याप्त ड्राफ्ट कोण के अभाव में, भाग अक्सर मोल्ड गुहा के अंदर चिपक जाते हैं, जिससे निकासी कठिन हो जाती है और अक्सर खत्म उत्पाद की सतह पर खरोंच या विकृति आ जाती है। विनिर्माण दृष्टिकोण से, खराब ड्राफ्ट कोण योजना कई क्षेत्रों में उच्च खर्च की ओर ले जाती है। जब कर्मचारियों को चिपके हुए भागों को मैन्युअल रूप से निकालना पड़ता है तो उत्पादन लाइनें काफी धीमी हो जाती हैं, जबकि गुणवत्ता नियंत्रण विभाग अनुचित निकासी के कारण हुई सौंदर्य समस्याओं को ठीक करने में अतिरिक्त समय बिताते हैं। कुछ दुकानों ने जटिल ज्यामिति में अपर्याप्त ड्राफ्ट कोण के कारण केवल पश्च-प्रसंस्करण कार्य में 30% तक की वृद्धि की रिपोर्ट की है।

मोल्ड डिज़ाइन में सामग्री चयन और ताप प्रबंधन

स्थायित्व और ऊष्मा संचरण के लिए मोल्ड सामग्री का चयन

इंजेक्शन मोल्ड्स के संदर्भ में सामग्री का चयन बहुत मायने रखता है, खासकर इस बात के संबंध में कि वे कितने समय तक चलेंगे और गर्मी के प्रति उनकी प्रतिक्रिया कैसी रहेगी। अधिकांश निर्माता अपने मोल्ड बेस के लिए स्टील या एल्युमीनियम में से किसी एक को चुनते हैं। स्टील इसलिए खास है क्योंकि यह भारी उपयोग सहन कर सकता है, जिससे यह हजारों या लाखों पार्ट्स के उत्पादन के लिए आदर्श बन जाता है। हालाँकि, एल्युमीनियम इसमें एक अलग लाभ लाता है। यह धातु स्टील की तुलना में ऊष्मा का बेहतर संचालन करती है, जिसका अर्थ है कि मोल्ड गुहा में पार्ट्स तेजी से ठंडी होती हैं। इसका परिणाम वर्कशॉप में चक्र समय में कमी आती है। उद्योग रिपोर्टों के अनुसार, प्रीमियम ग्रेड टूल स्टील आमतौर पर सस्ते विकल्पों की तुलना में काफी अधिक समय तक चलती हैं, और कई बार सेवा जीवन दोगुना या तिगुना हो जाता है जब तक उन्हें बदलने की आवश्यकता नहीं होती।

सांचे के सामग्री का चयन करते समय, लोग आमतौर पर इस बात पर विचार करते हैं कि इसकी लागत क्या होगी, उनके उत्पादन के चक्र की आवश्यकता क्या है, और क्या सामग्री उनकी विशिष्ट नौकरी के लिए ऊष्मा आवश्यकताओं को संभाल सकती है। उदाहरण के लिए बेरिलियम तांबा मिश्र धातुओं को लें—ये उन्नत सामग्री मानक विकल्पों की तुलना में अधिक समय तक चलती हैं और ऊष्मा का बेहतर प्रबंधन करती हैं, हालाँकि इनकी कीमत निश्चित रूप से अधिक होती है। कई चक्रों के दौरान सांचे को बिना खराब हुए लंबे समय तक चलाने के लिए लंबी अवधि तक चलने वाली सामग्री और प्रारंभिक खर्च के बीच समझौता बहुत महत्वपूर्ण होता है। समझदार निर्माता जानते हैं कि इस संतुलन को सही ढंग से प्राप्त करने का अर्थ है उत्पादन चक्र के दौरान कम बाधाएँ और अंततः प्रारंभिक निवेश के बावजूद समय के साथ धन की बचत।

एकसमान तापमान नियंत्रण के लिए शीतलन चैनलों का डिजाइन करना

अच्छे शीतलन चैनल डिज़ाइन से सांचे के सम्पूर्ण क्षेत्र में तापमान समान रहता है, जिससे ऐंठन जैसी समस्याओं को रोका जा सकता है। शीतलन चैनल मूल रूप से तब तक काम करते हैं जब तक भाग ढाले जा रहे होते हैं, अतिरिक्त ऊष्मा को दूर करके। इससे न केवल प्रत्येक उत्पादन चक्र की अवधि कम होती है, बल्कि सम्पूर्ण प्रक्रिया अधिक सुचारु रूप से चलती है। इन प्रणालियों को डिज़ाइन करते समय निर्माताओं को सांचे की जटिलता के साथ-साथ उपयोग किए जाने वाले सामग्री के प्रकार पर भी विचार करना चाहिए, क्योंकि विभिन्न पदार्थ ऊष्मा का संचालन अलग-अलग दर पर करते हैं। इस क्षेत्र में अनुरूप शीतलन (कॉन्फॉर्मल कूलिंग) एक कदम आगे है। पारंपरिक सीधी रेखाओं के बजाय, ये चैनल सांचे की गुहा के वास्तविक आकार का अनुसरण करते हैं, जिससे जहां अधिक आवश्यकता होती है, वहां बेहतर ऊष्मा वितरण होता है। परिणाम? तेज़ उत्पादन चक्र और लाइन से निकलने वाले दोषपूर्ण उत्पादों की संख्या में कमी।

कुशल शीतलन चैनल डिज़ाइन उत्पाद की स्थिरता और चक्र समय को प्रभावित करते हैं। अध्ययनों से पता चलता है कि अच्छी तरह से डिज़ाइन किए गए चैनल चक्र समय को कम कर सकते हैं, जिससे उत्पादन बढ़ता है और लागत कम होती है। चैनल के आकार और लेआउट जैसे कारक परिणामों को कैसे प्रभावित करते हैं? इष्टतम परिणाम प्राप्त करने में इनकी महत्वपूर्ण भूमिका होती है।

उत्पादन दोषों को रोकने के लिए संरचनात्मक घटक

बेहतर स्थिरता के लिए रिब्स और बॉसेस को शामिल करना

जब बात साँचे के डिज़ाइन की आती है, तो रिब्स और बॉसेस केवल सजावटी तत्व नहीं होते—वे वास्तव में महत्वपूर्ण संरचनात्मक उद्देश्यों की पूर्ति करते हैं। मूल रूप से रिब्स पुर्जों को अधिक कठोर बनाते हैं ताकि वे तनाव के तहत झुकें या विकृत न हों, जबकि बॉसेस छोटे-छोटे उभार बनाते हैं जहाँ अन्य घटक जुड़ सकते हैं। साँचा डिज़ाइनरों को वास्तव में यह सोचना चाहिए कि ये तत्व एक साथ कैसे काम करते हैं। स्थान निर्धारण बहुत महत्वपूर्ण है क्योंकि यदि रिब्स एक दूसरे के बहुत नज़दीक हों या बॉसेस गलत ढंग से स्थित हों, तो इंजेक्शन के दौरान सामग्री ठीक से प्रवाहित नहीं हो सकती। अच्छे डिज़ाइनर जानते हैं कि इन क्षेत्रों के आसपास दीवार की मोटाई सही रखने से समग्र पुर्जे के वजन में कमी आती है बिना टिकाऊपन खोए। परिणाम? उत्पाद जो समय के साथ बेहतर ढंग से चलते हैं, खासकर जब हम ऐसी चीजों की बात कर रहे हों जैसे ऑटोमोटिव पुर्जे या उपभोक्ता इलेक्ट्रॉनिक्स जिनका नियमित उपयोग होता है।

श्रिंखलन से बचने के लिए दीवार की मोटाई को संतुलित करना

जब दीवारों की मोटाई पूरे क्षेत्र में एक समान होती है, तो उत्पादों को खराब करने वाली सिकुड़न या विकृति जैसी समस्याओं से बचा जा सकता है। निर्माण के दौरान असमान ठंडा होने की दर वास्तव में विभिन्न प्रकार की समस्याएं पैदा करती है क्योंकि विभिन्न भाग अलग-अलग गति से ठंडे होते हैं। इस असंगति से अंतिम उत्पाद की संरचना कमजोर हो जाती है। अधिकांश अनुभवी निर्माता किसी को भी बताएंगे कि पूरे भाग में दीवार की मोटाई को संतुलित रखने से उत्पादन बहुत अधिक सुचारु रूप से चलता है। दिन-प्रतिदिन कारखाने के फर्श पर क्या होता है, इसे देखने से एकरूप दीवार के आयामों और बेहतर समग्र गुणवत्ता परिणामों के बीच इस संबंध की पुष्टि होती है।

इंजेक्शन मोल्ड अनुकूलन में उन्नत तकनीक

भविष्यकालीन डिजाइन के लिए मोल्ड फ्लो विश्लेषण का उपयोग

मोल्ड फ्लो विश्लेषण डिजाइन में कैसे सहायता करता है? यह शॉर्ट शॉट्स और वार्पेज जैसी संभावित समस्याओं की पहचान करने में महत्वपूर्ण भूमिका निभाता है। डिजाइनर राल के प्रवाह का अनुकरण कर सकते हैं और जल्दी चरण में डिजाइन में समायोजन कर सकते हैं। ऑटोमोटिव क्षेत्र में, विश्लेषण विरूपण बिंदुओं को उजागर करके अस्वीकृति दर को कम करता है, जिससे निष्क्रिय डिजाइन संशोधन संभव होता है। इससे दोष-संबंधित लागत कम होती है और विश्वसनीयता में वृद्धि होती है।

कुशल ठंडक के माध्यम से साइकिल समय को कम करना

उत्पादन दक्षता बढ़ाने के लिए कुशल ठंडक साइकिल समय को प्रभावित करता है। नवाचारी ठंडक तकनीक कैसे मदद करती है? वे तापमान को नियंत्रित करते हैं और साइकिल को तेज करते हैं। अध्ययनों से पता चलता है कि अनुकूलित रणनीतियाँ साइकिल समय में सुधार करती हैं और लागत को कम करती हैं। उन्नत ठंडक विधियों का उपयोग करके, निर्माता गुणवत्ता सुनिश्चित करते हुए अधिकतम उत्पादन सुनिश्चित करते हैं।

सामान्य प्रश्न अनुभाग

इंजेक्शन मोल्ड डिजाइन क्या है?

इंजेक्शन मोल्ड डिजाइन में इंजेक्शन मोल्डिंग प्रक्रिया के माध्यम से पुर्जे बनाने के लिए मोल्ड बनाना शामिल है। इसमें प्रभावी सामग्री प्रवाह और उत्पादन की सुविधा के लिए डिजाइन को अनुकूलित करना शामिल है।

इंजेक्शन मोल्डिंग में गेट की स्थिति क्यों महत्वपूर्ण है?

उचित गेट स्थिति से सामग्री के प्रवाह को समान रखा जाता है, जिससे मोल्ड किए गए भागों में दोषों को रोका जा सकता है और संरचनात्मक बनावट बनाए रखी जा सकती है।

ड्राफ्ट कोण क्या हैं और वे क्यों महत्वपूर्ण हैं?

ड्राफ्ट कोण मोल्ड से भागों को निकालने में सुगमता प्रदान करते हैं, जिससे निकालते समय क्षति या विकृति होने से रोका जा सके।

सामग्री के चयन से मोल्ड की स्थायित्व पर क्या प्रभाव पड़ता है?

इस्पात या एल्यूमीनियम जैसी सामग्री के चयन से मोल्ड की स्थायित्व और ताप प्रबंधन पर प्रभाव पड़ता है, जिससे उत्पादन दक्षता और मोल्ड के जीवनकाल पर असर पड़ता है।

मोल्ड डिजाइन में ठंडक चैनल क्यों महत्वपूर्ण हैं?

ठंडक चैनल उत्पादन के दौरान तापमान को नियंत्रित करते हैं, जिससे ऐंठन जैसे दोष कम होते हैं और चक्र समय में सुधार होता है।

पसलियाँ और बॉसेस भाग की स्थिरता को कैसे बढ़ाते हैं?

पसलियाँ और बॉसेस संरचनात्मक कठोरता बढ़ाते हैं और जुड़ने के बिंदु प्रदान करते हैं, जिससे मोल्ड किए गए भागों को मजबूती मिलती है जबकि वजन कम रहता है।

मोल्ड प्रवाह विश्लेषण क्या है?

मोल्ड प्रवाह विश्लेषण मोल्ड में राल के प्रवाह के अनुकरण के लिए एक भविष्यकथन उपकरण है, जो डिज़ाइनरों को डिज़ाइन को अनुकूलित करने और दोषों को कम करने में सक्षम बनाता है।

विषय सूची

- कुशल इंजेक्शन मोल्ड डिज़ाइन के लिए मुख्य सिद्धांत

-

मोल्ड डिज़ाइन में सामग्री चयन और ताप प्रबंधन

- स्थायित्व और ऊष्मा संचरण के लिए मोल्ड सामग्री का चयन

- एकसमान तापमान नियंत्रण के लिए शीतलन चैनलों का डिजाइन करना

- उत्पादन दोषों को रोकने के लिए संरचनात्मक घटक

- बेहतर स्थिरता के लिए रिब्स और बॉसेस को शामिल करना

- श्रिंखलन से बचने के लिए दीवार की मोटाई को संतुलित करना

- इंजेक्शन मोल्ड अनुकूलन में उन्नत तकनीक

- भविष्यकालीन डिजाइन के लिए मोल्ड फ्लो विश्लेषण का उपयोग

- कुशल ठंडक के माध्यम से साइकिल समय को कम करना

-

सामान्य प्रश्न अनुभाग

- इंजेक्शन मोल्ड डिजाइन क्या है?

- इंजेक्शन मोल्डिंग में गेट की स्थिति क्यों महत्वपूर्ण है?

- ड्राफ्ट कोण क्या हैं और वे क्यों महत्वपूर्ण हैं?

- सामग्री के चयन से मोल्ड की स्थायित्व पर क्या प्रभाव पड़ता है?

- मोल्ड डिजाइन में ठंडक चैनल क्यों महत्वपूर्ण हैं?

- पसलियाँ और बॉसेस भाग की स्थिरता को कैसे बढ़ाते हैं?

- मोल्ड प्रवाह विश्लेषण क्या है?