اصلهای کلیدی طراحی بهینه قالب تزریق

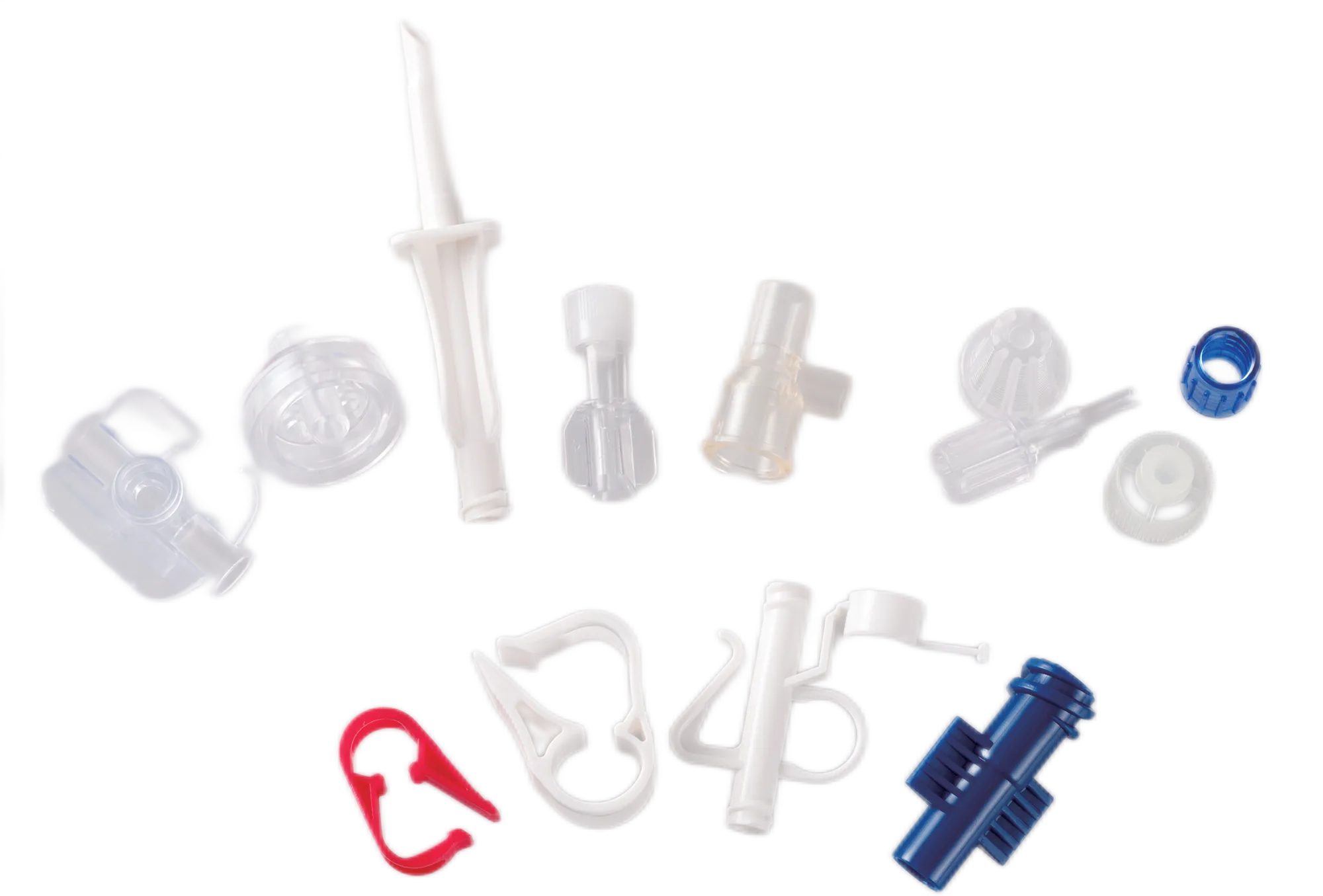

قالب تزریق طراحی برای تولید قطعات با کیفیت بهصورت کارآمد بسیار حیاتی است. درک اصول کلیدی میتواند تأثیر قابلتوجهی بر نتایج تولید داشته باشد.

بهینهسازی محل قرارگیری دریچه و سیستمهای راهگاه

قرارگیری درست دریچهها در قالبگیری تزریقی، تفاوت بزرگی در نحوه پر شدن قالب با ماده مذاب ایجاد میکند. موقعیت دریچه مهم است، زیرا به جریان یکنواخت ماده در تمام حفرههای قالب کمک میکند. این توزیع یکنواخت، تنشهای داخلی را کاهش داده و احتمال بروز عیوب آزاردهندهای که قطعات را ضعیف میکنند، را پایین میآورد. انواع مختلفی از سیستمهای رانر نیز وجود دارند. رانرهای سرد هزینه اولیه را کاهش میدهند، اما اغلب مواد اضافی باقی ماندهای به جا میگذارند که پس از تولید نیاز به تمیزکردن دارند. رانرهای داغ، پلاستیک را در طول فرآیند به صورت مایع نگه میدارند که این امر به معنای دقت بهتر و ضایعات کمتر در کل فرآیند است. برای تولیدکنندگانی که به دنبال بهبود سود خود و تولید محصولات باکیفیتتر هستند، بهینهسازی محل دریچهها بازده بسیار بالایی دارد. شرکتها شاهد کاهش رد شدن قطعات، کالاهای نهایی مستحکمتر و در نهایت مشتریان خوشحالتری خواهند بود که با اقلام معیوب مواجه نمیشوند.

اطمینان از زوایای مناسب برای خروج بدون مشکل

زاویههای دارسی به آن شیبهای جزئی گفته میشوند که در طراحی قطعات اعمال میشوند تا خارج کردن آنها از قالب بدون ایجاد آسیب، آسانتر شود. این زاویهها اهمیت دارند زیرا در صورت طراحی مناسب، امکان خروج روان قطعات پس از قالبگیری را فراهم میکنند. بدون وجود زاویههای دارسی کافی، قطعات تمایل به چسبیدن در حفره قالب دارند که این امر خروج آنها را دشوار کرده و اغلب منجر به خراش سطحی یا تغییر شکل محصول نهایی میشود. از دیدگاه تولید، برنامهریزی نامناسب زاویههای دارسی باعث افزایش هزینهها در چندین حوزه میشود. خطوط تولید زمانی که کارگران مجبور به باز کردن دستی قطعات گیر کرده هستند به شدت کند میشوند، در حالی که بخشهای کنترل کیفیت زمان بیشتری را صرف رفع مشکلات ظاهری ناشی از خروج نامناسب میکنند. برخی از واحدها گزارش دادهاند که به دلیل ناکافی بودن زاویههای دارسی در هندسههای پیچیده، تا ۳۰ درصد به کارهای پس از فرآیند افزوده شده است.

انتخاب مواد و مدیریت حرارتی در طراحی قالب

انتخاب مواد قالب برای دوام و انتقال حرارت

انتخاب مواد در مورد قالبهای تزریق بسیار مهم است، به ویژه در خصوص مدت زمان دوام و نحوه مقاومت در برابر حرارت. اکثر تولیدکنندگان برای پایه قالبهای خود به فولاد یا آلومینیوم روی میآورند. فولاد به دلیل مقاومت بالای آن در برابر ضربه برجسته است و بنابراین برای تولید انبوه که نیاز به هزاران یا حتی میلیونها قطعه دارد عالی است. با این حال آلومینیوم ویژگی متفاوتی ارائه میدهد. این فلز گرمای بیشتری را نسبت به فولاد هدایت میکند که به معنای سرد شدن سریعتر قطعات در حفره قالب است. این امر منجر به کاهش زمان چرخههای تولید در خط تولید میشود. طبق گزارشهای صنعتی، فولادهای ابزار درجه یک معمولاً عمر بسیار طولانیتری نسبت به گزینههای ارزانتر دارند و گاهی دو یا سه برابر طول عمر قبل از نیاز به تعویض، بیشتر میشوند.

هنگام انتخاب مواد قالب، افراد معمولاً به این موارد فکر میکنند که هزینه چقدر خواهد بود، نوع دوره تولید مورد نیاز چیست و آیا ماده میتواند نیازهای حرارتی کار خاص آنها را تحمل کند یا نه. برای مثال، آلیاژهای مس بریلیوم این مواد پیشرفته در مقایسه با گزینههای معمولی دوام بیشتری دارند و گرما را بهتر مدیریت میکنند، هرچند قطعاً هزینه بیشتری را به دنبال دارند. مسئله معامله بین دوام و هزینه اولیه زمانی اهمیت زیادی پیدا میکند که بخواهیم قالبها بدون از بین رفتن، تعداد زیادی سیکل را تحمل کنند. تولیدکنندگان هوشمند میدانند که رسیدن به تعادل مناسب در این زمینه به معنای کاهش وقفهها در طول فرآیند تولید و در نهایت صرفهجویی در هزینهها در طول زمان است، هرچند سرمایهگذاری اولیه بیشتری لازم باشد.

طراحی کانالهای خنککننده برای کنترل یکنواخت دما

طراحی مناسب کانالهای خنککننده باعث توزیع یکنواخت دما در سراسر قالب میشود و از بروز مشکلاتی مانند تاببرداشتن جلوگیری میکند. کانالهای خنککننده اساساً با دفع گرمای اضافی در حین قالبگیری قطعات، عمل میکنند. این امر نه تنها زمان هر چرخه تولید را کاهش میدهد، بلکه روند کلی فرآیند را نیز روانتر میکند. هنگام طراحی این سیستمها، تولیدکنندگان باید به میزان پیچیدگی خود قالب و همچنین نوع موادی که استفاده خواهند کرد توجه کنند، زیرا مواد مختلف نرخ هدایت گرمایی متفاوتی دارند. خنککنندگی کانفورمال (مطابق با شکل) گامی پیشتر در این زمینه محسوب میشود. این کانالها به جای خطوط مستقیم سنتی، دقیقاً از روی شکل حفره قالب پیروی میکنند و امکان توزیع بهتر گرما در نقاط حیاتی را فراهم میآورند. نتیجه چیست؟ چرخههای تولید سریعتر و تعداد کمتری محصول معیوب از خط تولید خارج میشود.

طراحیهای کارآمد کانالهای خنککننده بر روی یکنواختی محصول و زمان چرخه تأثیر میگذارند. مطالعات نشان میدهند که کانالهای خوب طراحیشده میتوانند زمان چرخه را کاهش داده، بازدهی را افزایش داده و هزینهها را کاهش دهند. عواملی مانند اندازه و چیدمان کانال چگونه بر نتایج تأثیر میگذارند؟ این عوامل نقش مهمی در دستیابی به نتایج بهینه ایفا میکنند.

اجزای ساختاری برای جلوگیری از نقصهای تولید

استفاده از ریبها و بوسها برای افزایش پایداری

در طراحی قالب، ریبها و بوسها فقط ویژگیهای تزئینی نیستند، بلکه نقشهای ساختاری مهمی ایفا میکنند. ریبها در واقع قطعات را سفتتر میکنند تا در برابر تنش خم یا تاب نخورده و تغییر شکل ندهند، در حالی که بوسها همان برآمدگیهای کوچکی هستند که قطعات دیگر به آنجا متصل میشوند. طراحان قالب باید واقعاً به نحوه تعامل این عناصر با یکدیگر توجه کنند. محل قرارگیری بسیار مهم است، زیرا اگر ریبها خیلی نزدیک به هم باشند یا بوسها در جای نادرست قرار گرفته باشند، ممکن است مواد در حین تزریق به درستی جریان نیابند. طراحان خبره میدانند که تنظیم ضخامت دیواره در اطراف این مناطق به کاهش وزن کلی قطعه بدون قربانی کردن دوام آن کمک میکند. نتیجه؟ محصولات قطعاتی که در طول زمان عملکرد بهتری دارند، به ویژه در مورد قطعات خودرو یا الکترونیک مصرفی که به طور مداوم مورد استفاده قرار میگیرند.

تعادل در ضخامت دیواره برای جلوگیری از انقباض

هنگامی که دیوارهها در سراسر قطعه دارای ضخامت یکنواختی باشند، از مشکلاتی مانند جمعشدگی یا پیچش که میتوانند محصولات را خراب کنند، جلوگیری میشود. در واقع، نرخهای نامتعادل خنکشدن در حین تولید باعث ایجاد انواع مشکلات میشوند، زیرا بخشهای مختلف با سرعتهای متفاوتی خنک میشوند. این ناسازگاری ساختار محصول نهایی را تضعیف میکند. بیشتر تولیدکنندگان با تجربه به هر کسی که گوش میدهد تأکید میکنند که حفظ ضخامت متقارن دیواره در سراسر تمام قطعه، فرآیند تولید را بسیار روانتر میکند. بررسی آنچه روزانه در خطوط تولید اتفاق میافتد، ارتباط بین ابعاد یکنواخت دیواره و نتایج کیفی بهتر را تأیید میکند.

تکنیکهای پیشرفته در بهینهسازی قالب تزریق

استفاده از تحلیل جریان قالب برای طراحی پیشبینانه

تحلیل جریان قالب چگونه به طراحی کمک میکند؟ این تحلیل در شناسایی مشکلات احتمالی مانند پرنشدگی و تابخوردگی بسیار حیاتی است. طراحان میتوانند جریان رزین را شبیهسازی کرده و در مراحل اولیه طراحی را اصلاح کنند. در صنعت خودرو، این تحلیل با برجسته کردن نقاط تغییر شکل، امکان اصلاحات پیشگیرانه در طراحی فراهم میکند و منجر به کاهش نرخ رد قطعات و کاهش هزینههای ناشی از عیب و افزایش قابلیت اطمینان میشود.

کاهش زمان چرخه از طریق خنککاری کارآمد

خنککاری کارآمد بر زمان چرخه تأثیر میگذارد و بازدهی تولید را افزایش میدهد. فناوریهای نوین خنککاری چگونه کمک میکنند؟ این فناوریها دما را تنظیم کرده و چرخهها را تسریع میکنند. مطالعات نشان دادهاند که استراتژیهای بهینهسازی شده، زمان چرخه را بهبود بخشیده و هزینهها را کاهش میدهند. با استفاده از روشهای پیشرفته خنککاری، تولیدکنندگان کیفیت را حفظ کرده و حداکثر بهرهوری را تضمین میکنند.

بخش سوالات متداول

طراحی قالب تزریقی چیست؟

طراحی قالب تزریقی شامل ایجاد قالبهایی برای تولید قطعات از طریق فرآیند قالبگیری تزریقی است. این فرآیند شامل بهینهسازی طراحیها برای جریان مواد به صورت کارآمد و سهولت در تولید میشود.

چرا قرارگیری دریچه در قالبگیری تزریقی حیاتی است؟

قرارگیری مناسب دریچه جریان یکنواخت مواد را تضمین میکند و از نقصها و آسیب ساختاری در قطعات قالبگیری شده جلوگیری میکند.

زاویههای خارجکننده چیست و چرا مهم هستند؟

زاویههای خارجکننده به خروج بدون مشکل قطعات از قالب کمک میکنند و از آسیب یا تغییر شکل آنها در حین خارج کردن جلوگیری میکنند.

انتخاب مواد چگونه بر دوام قالب تأثیر میگذارد؟

انتخاب مواد، مانند فولاد یا آلومینیوم، بر دوام قالب و مدیریت حرارتی تأثیر دارد و کارایی تولید و طول عمر قالب را تحت تأثیر قرار میدهد.

چرا کانالهای خنککننده در طراحی قالب حیاتی هستند؟

کانالهای خنککننده دمای فرآیند تولید را تنظیم میکنند، از نقصهایی مانند پیچش جلوگیری میکنند و زمان چرخه را بهبود میبخشند.

تقویتکنندهها و برجستگیها چگونه پایداری قطعه را افزایش میدهند؟

تقویتکنندهها و برجستگیها صلبیت ساختاری را افزایش داده و نقاط اتصال فراهم میکنند و قطعات قالبگیری شده را تقویت میکنند، در حالی که وزن پایینی حفظ میشود.

تحلیل جریان قالب چیست؟

تحلیل جریان قالب ابزاری پیشبینیکننده برای شبیهسازی جریان رزین در قالبها است که به طراحان اجازه میدهد تا طرحها را بهینه کرده و معایب را کاهش دهند.

فهرست مطالب

- اصلهای کلیدی طراحی بهینه قالب تزریق

-

انتخاب مواد و مدیریت حرارتی در طراحی قالب

- انتخاب مواد قالب برای دوام و انتقال حرارت

- طراحی کانالهای خنککننده برای کنترل یکنواخت دما

- اجزای ساختاری برای جلوگیری از نقصهای تولید

- استفاده از ریبها و بوسها برای افزایش پایداری

- تعادل در ضخامت دیواره برای جلوگیری از انقباض

- تکنیکهای پیشرفته در بهینهسازی قالب تزریق

- استفاده از تحلیل جریان قالب برای طراحی پیشبینانه

- کاهش زمان چرخه از طریق خنککاری کارآمد

-

بخش سوالات متداول

- طراحی قالب تزریقی چیست؟

- چرا قرارگیری دریچه در قالبگیری تزریقی حیاتی است؟

- زاویههای خارجکننده چیست و چرا مهم هستند؟

- انتخاب مواد چگونه بر دوام قالب تأثیر میگذارد؟

- چرا کانالهای خنککننده در طراحی قالب حیاتی هستند؟

- تقویتکنندهها و برجستگیها چگونه پایداری قطعه را افزایش میدهند؟

- تحلیل جریان قالب چیست؟