कुशल इन्जेक्शन मोल्ड डिजाइनका लागि महत्वपूर्ण सिद्धान्त

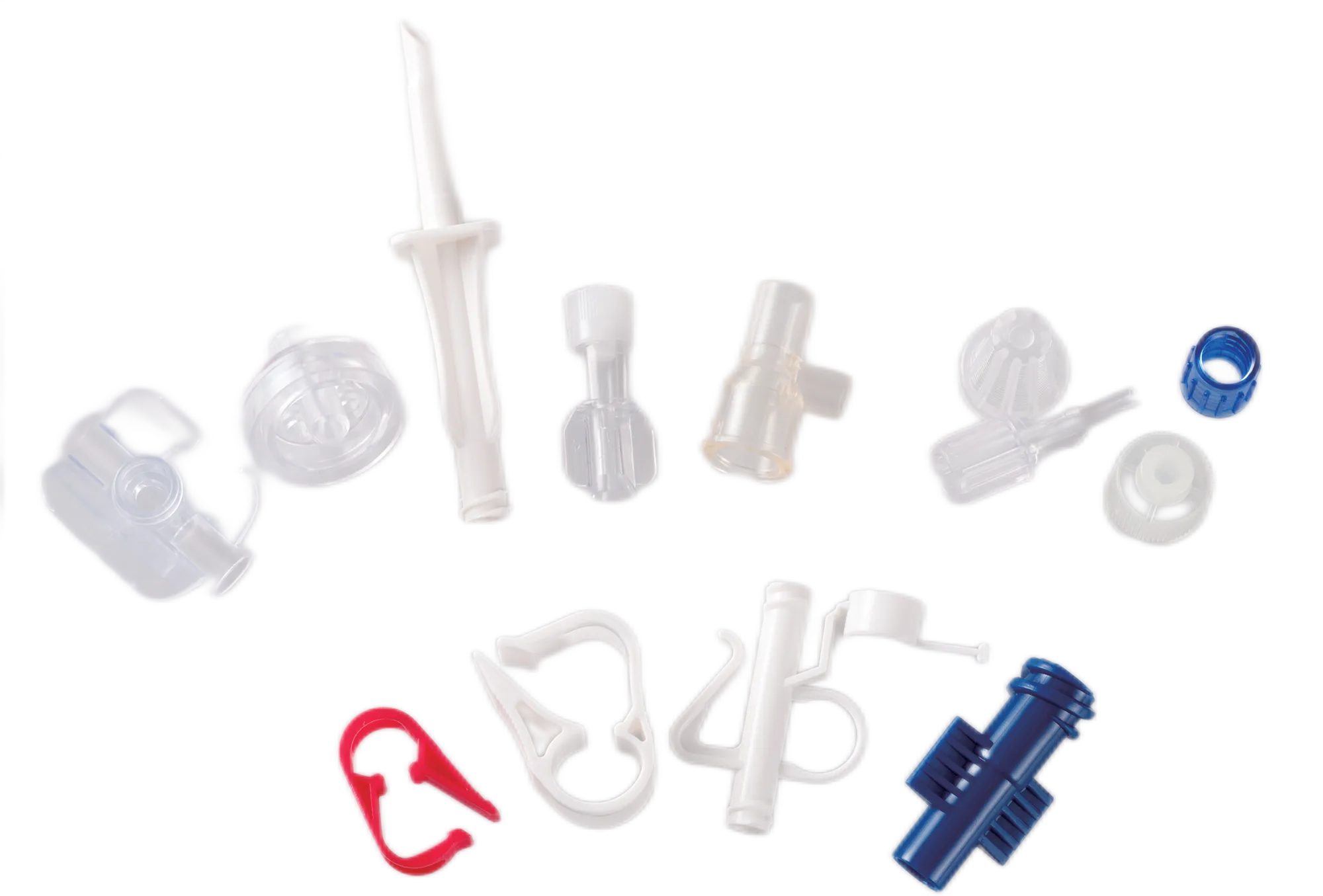

इन्जेक्शन माउड गुणस्तरीय पार्टहरू कुशलतापूर्वक उत्पादन गर्न डिजाइन महत्वपूर्ण छ। महत्वपूर्ण सिद्धान्तहरू बुझ्नले उत्पादन परिणाममा ठूलो प्रभाव पार्न सक्छ।

गेट स्थान र रनर प्रणालीहरूको अनुकूलन

इन्जेक्शन मोल्डिङमा गेटहरू सही स्थानमा राख्नुले कसरी पग्लिएको सामग्रीले मोल्ड भर्छ भन्ने कुरामा ठूलो फरक पार्छ। मोल्डका गुहाहरूमा सामग्री समान रूपमा बहने कारणले गेटको स्थिति महत्वपूर्ण हुन्छ। यसले आन्तरिक तनावलाई घटाउँछ र भागहरूलाई कमजोर पार्ने दोषहरू आउने सम्भावना कम गर्छ। त्यहाँ विभिन्न प्रकारका रनर प्रणालीहरू पनि छन्। ठण्डा रनरहरूले उत्पादन पछि सफा गर्न आवश्यक पर्ने अतिरिक्त सामग्री छोड्छन् तर प्रारम्भिक लागत बचत गर्छन्। तातो रनरहरूले प्रक्रियाको सम्पूर्ण समय फोहोरलाई तरल अवस्थामा राख्छन्, जसले गर्दा ठीक उत्पादन र कम अपव्यय हुन्छ। उत्पादकहरूका लागि आफ्नो लाभमा सुधार गर्न र राम्रो उत्पादन बनाउन गेट स्थानको अनुकूलन ठूलो फाइदा दिन्छ। कम्पनीहरूले कम अस्वीकृत उत्पादन, बलियो अन्तिम उत्पादनहरू र अन्ततः दोषपूर्ण वस्तुहरूबाट मुक्त खुशी ग्राहकहरू प्राप्त गर्छन्।

सजिलै निकासीका लागि उचित ड्राफ्ट कोण सुनिश्चित गर्नु

ड्राफ्ट कोणहरूले डिजाइन गर्दा भागहरूमा समावेश गरिएका साना झुकावहरूलाई जनाउँछ जसले मोल्डबाट बिना क्षति गरिकन निकाल्न सजिलो बनाउँछ। यी कोणहरू महत्त्वपूर्ण हुन् किनभने उचित रूपमा डिजाइन गरिएमा, ढलाई पछि घटकहरू सजिलै बाहिर निस्कन पाउँछन्। पर्याप्त ड्राफ्ट कोणहरू नभएमा, भागहरू मोल्ड कोठामा अटिने हुन्छन्, जसले निकासी गर्न गाह्रो बनाउँछ र प्रायः तयार उत्पादनको सतहमा खरखरी वा विकृति हुन्छ। उत्पादनको दृष्टिकोणबाट, खराब ड्राफ्ट कोण योजनाले धेरै क्षेत्रमा खर्च बढाउँछ। जब कर्मचारीहरूले अटिएका भागहरू हातले बाहिर निकाल्नुपर्छ, उत्पादन लाइनहरू ठूलो मात्रामा ढिलो हुन्छन्, जबकि गुणस्तर नियन्त्रण विभागले अनुचित निकासीले गर्दा देखा परेका सौन्दर्य समस्याहरू समाधान गर्न थप समय बिताउँछन्। केही पसलहरूले जटिल ज्यामितिमा ड्राफ्ट कोणहरूको अपर्याप्तताका कारण प्रक्रियापछिको काममा 30% सम्मको वृद्धि रिपोर्ट गरेका छन्।

ढल डिजाइनमा सामग्री चयन र ताप प्रबन्धन

टिकाउ र ताप संचारको लागि ढल सामग्री छान्नु

इन्जेक्सन मोल्डको सन्दर्भमा सामग्रीको छनौट धेरै महत्त्वपूर्ण हुन्छ, विशेष गरी तिनीहरूको आयु र तापको प्रति प्रतिक्रियाको सन्दर्भमा। अधिकांश निर्माताहरू आफ्ना मोल्ड आधारका लागि स्टील वा एल्युमिनियममा टाँसिन्छन्। स्टील आफ्नो टिकाउपन भएको कारण छुट्याइन्छ, जसले गर्दा हजारौं वा लाखौं भागहरूको उत्पादनका लागि यो उत्तम बनाउँछ। तर एल्युमिनियमले भने फरक कुरा ल्याउँछ। यो धातुले स्टीलभन्दा राम्रोसँग तापको संचालन गर्छ, जसले गर्दा मोल्ड गुहामा भागहरू छिटो चिसो हुन्छन्। यसले उत्पादन फर्शमा चक्र समय छोटो बनाउँछ। उद्योगका प्रतिवेदनहरूका अनुसार, प्रीमियम ग्रेडका औजार स्टीलहरूले सस्ता विकल्पहरूभन्दा धेरै बढी सेवा आयु प्रदान गर्छन्, कहिलेकाहीँ प्रतिस्थापनको आवश्यकता पर्नुभन्दा अघि सेवा आयु दोब्बर वा तिगुने पनि हुन सक्छ।

ढाल सामग्री छान्दा, मानिसहरूले आमतौरले यसको लागत, उत्पादनको अवधि र तिनीहरूको विशिष्ट कार्यका लागि तापक्रमको आवश्यकतालाई सामग्रीले सहन गर्न सक्छ कि सक्दैन भन्ने कुराको बारेमा सोच्छन्। उदाहरणका लागि बेरिलियम तामा मिश्र धातुहरू—यी उन्नत सामग्रीहरूले मानक विकल्पहरूको तुलनामा लामो समयसम्म टिक्छन् र ताप प्रबन्धन राम्रो गर्छन्, यद्यपि यसले निश्चित रूपमा बजेटलाई धेरै असर गर्छ। धेरै चक्रहरूमा ढाललाई बिना टुटिकन टिकाउन खोज्दा टिकाउने क्षमता र प्रारम्भिक खर्चको बीचको सम्झौता धेरै महत्त्वपूर्ण हुन्छ। बुद्धिमान उत्पादकहरूले यो सन्तुलन सही गर्नु भनेको उत्पादन अवधिमा कम अवरोध भएको हुन्छ र प्रारम्भिक लगानीको बावजुद समयको साथै पैसा बचत गर्ने अर्थ हुन्छ भन्ने कुरा जान्दछन्।

एकरूप तापक्रम नियन्त्रणका लागि शीतलन च्यानलहरूको डिजाइन गर्ने

राम्रो शीतलन च्यानल डिजाइनले साँचोको सम्पूर्ण क्षेत्रमा तापक्रम एकसमान राख्छ, जसले विकृति जस्ता समस्याहरू हुनबाट रोक्छ। ढलाईको क्रममा भागहरूबाट अतिरिक्त तातो हटाएर शीतलन च्यानलहरूले मूलतः काम गर्छन्। यसले उत्पादन चक्रको समय घटाउन मात्र होइन बरु सम्पूर्ण प्रक्रियालाई निर्बाध बनाउन पनि मद्दत गर्छ। यी प्रणालीहरूको डिजाइन गर्दा उत्पादकहरूले साँचोको जटिलताको बारेमा सोच्नुपर्छ, साथै कुन प्रकारका सामग्री प्रयोग गरिने छ भन्ने कुरामा पनि ध्यान दिनुपर्छ किनभने विभिन्न पदार्थहरूले तातोलाई फरक-फरक दरमा संचालन गर्छन्। यस क्षेत्रमा सम्मिलित शीतलनले अगाडि बढेको कदम प्रतिनिधित्व गर्छ। पारम्परिक सिधा रेखाहरूको सट्टामा, यी च्यानलहरूले साँचो खोलको वास्तविक आकारलाई अनुसरण गर्छन्, जसले आवश्यक ठाउँमा राम्रो तातो वितरणको अनुमति दिन्छ। नतिजा? छिटो उत्पादन चक्र र लाइनबाट निस्कने दोषपूर्ण उत्पादनहरूको संख्या कम।

प्रभावकारी शीतलन च्यानलको डिजाइले उत्पादनको स्थिरता र चक्र समयलाई प्रभावित गर्छ। अध्ययनहरूले देखाएको छ कि राम्रोसँग डिजाइन गरिएका च्यानलले चक्र समय घटाउन सक्छ, उत्पादन क्षमता बढाउन र लागत घटाउन मद्दत गर्छ। च्यानलको आकार र सजावट जस्ता कारकहरूले परिणामलाई कसरी प्रभावित गर्छन्? यो इष्टतम परिणामहरू प्राप्त गर्नमा महत्वपूर्ण भूमिका खेल्छ।

उत्पादन दोषहरू रोक्नका लागि संरचनात्मक घटकहरू

थप स्थिरता प्राप्त गर्न रिब्स र बसेस समावेश गर्दै

साँचो डिजाइनको कुरा आउँदा, पालीहरू र बसहरू केवल सजावटी विशेषताहरू होइनन्, तिनीहरूले वास्तवमै महत्त्वपूर्ण संरचनात्मक उद्देश्य पूरा गर्छन्। पालीहरूले मूलत: पार्टहरूलाई कडा बनाउँछन् जसले तनावको अवस्थामा झुक्न वा विकृत हुन दिँदैन, जबकि बसहरूले ती साना उभिएका भागहरू सिर्जना गर्छन् जहाँ अन्य घटकहरू ठीकसँग जोडिन्छन्। साँचो डिजाइनरहरूले यी तत्वहरू कसरी सँगै काम गर्छन् भन्ने कुराको बारेमा सोच्नु आवश्यक छ। स्थानको ठूलो महत्त्व हुन्छ किनभने यदि पालीहरू धेरै नै नजिक छन् वा बसहरू गलत ठाउँमा राखिएका छन् भने, इन्जेक्सनको समयमा सामग्री ठीकसँग प्रवाह नहुन सक्छ। राम्रा डिजाइनरहरूले यी क्षेत्रहरूमा भित्ताको मोटाई उचित राख्नुले टिकाउरपन नघटाई समग्र पार्टको तौल घटाउन मद्दत गर्छ भन्ने कुरा जान्दछन्। परिणाम? उत्पादनहरू जुन समयको साथ राम्रोसँग चल्छ, विशेषगरी जब हामी नियमित प्रयोग हुने चीजहरू जस्तै स्वचालित पार्टहरू वा उपभोक्ता इलेक्ट्रोनिक्सको बारेमा कुरा गर्दछौं।

सिकुन नबढाउन भित्ताको मोटाई सन्तुलित गर्नु

जब भित्ताहरू सम्पूर्ण क्षेत्रमा एकसमान मोटाइमा हुन्छन्, तब उत्पादनहरूलाई खराब बनाउन सक्ने सिकुड्ने वा विरूपण जस्ता समस्याबाट बच्न मद्दत मिल्छ। उत्पादन प्रक्रियाको क्रममा असमान ठण्ड्याउने दरले विभिन्न भागहरू फरक-फरक गतिमा ठण्डा हुँदा धेरै समस्याहरू सिर्जना गर्छ। यो असंगतताले अन्तिम उत्पादनको संरचनालाई निर्बल बनाउँछ। अधिकांश अनुभवी निर्माताहरूले कसैलाई पनि भन्नेछन् कि सम्पूर्ण भागमा भित्ताको मोटाइ सन्तुलित राख्नुले उत्पादन प्रक्रियालाई धेरै सजिलो बनाउँछ। दिनप्रतिदिनको कारखानाको भूमिमा के भइरहेको छ भनी हेर्दा एकसमान भित्ताको आयाम र राम्रो गुणस्तरको नतिजाहरू बीचको यो सम्बन्ध पुष्टि हुन्छ।

इन्जेक्सन ढाल सम्मिलनको अनुकूलनमा उन्नत तकनीकहरू

भविष्यवाणी डिजाइनका लागि ढाल प्रवाह विश्लेषणको उपयोग

ढाँचा प्रवाह विश्लेषणले डिजाइनलाई कसरी सहयोग गर्छ? यो छोटो सट (short shots) र विकृति (warpage) जस्ता सम्भावित समस्याहरू पहिचान गर्नमा महत्वपूर्ण छ। डिजाइनरहरूले रालको प्रवाहको सिमुलेसन गरी डिजाइनलाई चाँडै समायोजन गर्न सक्छन्। सवारी साधन क्षेत्रमा, विश्लेषणले विरूपण बिन्दुहरू उजागर गरेर प्राथमिक डिजाइन परिमार्जन गर्न सक्षम बनाउँछ। यसले दोषसँग सम्बन्धित लागत घटाउँछ र विश्वसनीयता बढाउँछ।

कुशल ठण्डकबाट चक्र समय घटाउनु

कुशल ठण्डकले चक्र समयलाई प्रभावित गर्छ, उत्पादन दक्षता बढाउँछ। नवीन ठण्डक प्रविधिहरूले कसरी सहयोग गर्छन्? यीले तापक्रम नियन्त्रण गर्छन् र चक्रहरू तीव्र बनाउँछन्। अध्ययनहरूले देखाएको छ कि अनुकूलित रणनीतिहरूले चक्र समय सुधार गर्छ र लागत घटाउँछ। उन्नत ठण्डक विधिहरूको प्रयोग गरेर निर्माताहरूले गुणस्तर सुनिश्चित गर्दै अधिकतम उत्पादन क्षमता प्राप्त गर्छन्।

FAQ खण्ड

इन्जेक्सन ढाँचा डिजाइन के हो?

इन्जेक्सन ढाँचा डिजाइनले इन्जेक्सन मोल्डिङ प्रक्रियाबाट भागहरू उत्पादन गर्नका लागि ढाँचाहरू सिर्जना गर्ने कार्य समावेश गर्दछ। यसमा प्रभावकारी सामग्री प्रवाह र उत्पादनको सरलताका लागि डिजाइनहरू अनुकूलन गर्ने कार्य समावेश छ।

इन्जेक्सन मोल्डिङमा गेट स्थापना किन महत्त्वपूर्ण छ?

उचित गेट स्थापनाले सामग्रीको प्रवाह एकरूप राख्न मद्दत गर्दछ, ढालमा बिग्रिएका भागहरूमा दोषहरू रोक्न र संरचनात्मक अखण्डता बनाए राख्न।

ड्राफ्ट कोणहरू के हुन्, र यी किन महत्त्वपूर्ण छन्?

ड्राफ्ट कोणहरूले ढालबाट भागहरू निकाल्न सजिलो बनाउँछ, हटाउँदा क्षति वा विकृति रोक्न।

सामग्रीको छनौटले ढालको टिकाउपनलाई कसरी असर गर्छ?

इस्पात वा एल्युमिनियम जस्ता सामग्रीको छनौटले ढालको टिकाउपन र ताप प्रबन्धनलाई असर गर्छ, उत्पादन दक्षता र ढालको आयुको लागि महत्त्वपूर्ण छ।

ढाल डिजाइनमा ठण्डा च्यानलहरू किन महत्त्वपूर्ण छन्?

ठण्डा च्यानलहरूले उत्पादनको समयमा तापक्रम नियन्त्रण गर्छन्, बिग्रिएको आकार (वार्पिङ) जस्ता दोषहरू घटाउँछन् र चक्र समय सुधार गर्छन्।

पालिहरू र बसहरूले कसरी भागको स्थिरता बढाउँछन्?

पालिहरू र बसहरूले संरचनात्मक कठोरता बढाउँछन् र जोड बिन्दुहरू प्रदान गर्छन्, भार हल्का राख्दै ढालमा बनेका भागहरूलाई मजबुत बनाउँछन्।

मोल्ड प्रवाह विश्लेषण के हो?

मोल्ड प्रवाह विश्लेषण ढाल मा रालको प्रवाहलाई अनुकरण गर्ने एक पूर्वानुमान उपकरण हो, जसले डिजाइनरहरूलाई डिजाइनलाई अनुकूलित गर्न र दोषहरू घटाउन सक्षम बनाउँछ।

विषय सूची

- कुशल इन्जेक्शन मोल्ड डिजाइनका लागि महत्वपूर्ण सिद्धान्त

-

ढल डिजाइनमा सामग्री चयन र ताप प्रबन्धन

- टिकाउ र ताप संचारको लागि ढल सामग्री छान्नु

- एकरूप तापक्रम नियन्त्रणका लागि शीतलन च्यानलहरूको डिजाइन गर्ने

- उत्पादन दोषहरू रोक्नका लागि संरचनात्मक घटकहरू

- थप स्थिरता प्राप्त गर्न रिब्स र बसेस समावेश गर्दै

- सिकुन नबढाउन भित्ताको मोटाई सन्तुलित गर्नु

- इन्जेक्सन ढाल सम्मिलनको अनुकूलनमा उन्नत तकनीकहरू

- भविष्यवाणी डिजाइनका लागि ढाल प्रवाह विश्लेषणको उपयोग

- कुशल ठण्डकबाट चक्र समय घटाउनु

-

FAQ खण्ड

- इन्जेक्सन ढाँचा डिजाइन के हो?

- इन्जेक्सन मोल्डिङमा गेट स्थापना किन महत्त्वपूर्ण छ?

- ड्राफ्ट कोणहरू के हुन्, र यी किन महत्त्वपूर्ण छन्?

- सामग्रीको छनौटले ढालको टिकाउपनलाई कसरी असर गर्छ?

- ढाल डिजाइनमा ठण्डा च्यानलहरू किन महत्त्वपूर्ण छन्?

- पालिहरू र बसहरूले कसरी भागको स्थिरता बढाउँछन्?

- मोल्ड प्रवाह विश्लेषण के हो?